На пике моды: биоуголь, торрефикат

В мировой теплоэнергетике настоящий бум разработок в области торрефикации. Не менее 15 фирм в Европе, на североамериканском континенте и в Азии приступили к сооружению опытных и опытно-промышленных установок для изготовления торрефицированных пеллет или уже построили такие установки. Некоторые из них по заявленной мощности можно считать вполне промышленными. Появились и в России инвесторы, готовые взяться за строительство таких установок...

Термин biocoal в зарубежной литературе - не только технической, но и популярной - появился недавно. Его дословный перевод, «биоуголь» - не вполне раскрывает то, что в Западной Европе, США и других странах понимают под этим термином.

Дело в том, что в Евросоюзе законодательно ограничено потребление минерального топлива. В соответствии с условиями Киотского протокола и принятыми нормативами во многих странах к выбросам отнесены не только вредные соединения, но и углекислый газ, если он образуется при сгорании невозобновляемого топлива. Многие котельные и электростанции в Евросоюзе работают на каменном угле. В воздух попадают углекислый газ и определенная часть окислов фосфора, серы, азота. За выбросы предприятия штрафуют. При этом поощряется производство энергии с использованием возобновляемых ресурсов (сжигание биотоплива, использование энергии приливов, ветра, солнца и подобных источников энергии).

Современные энергетики чаще всего сжигают уголь в форме пыли, вдуваемой в топку с воздухом. Сущность задачи, связанной с понятием biocoal, сводится к созданию такого вида возобновимого топлива, которое можно измельчать в пыль и сжигать в топках факельного типа - точно так же, как и уголь. У разных видов каменного угля теплотворная способность от 17 до 29 кДж/кг. Значит, искомое биотопливо должно быть не хуже. Учитывая, что использование возобновляемого топлива поощряется законодательством, биоуголь может быть несколько дороже каменного угля.

Под понятие biocoal подходит материал из любого растительного сырья. Но ни древесина, ни другие растительные материалы в исходном виде непригодны для сжигания в угольных котлах без внесения изменений в технологию подготовки и сжигания топлива. Эти материалы необходимо высушить и подвергнуть термическому воздействию для придания хрупкости и повышения теплотворной способности.

Процесс такой термической обработки был хорошо изучен русскими учеными. Еще в 1926 году в книге «Очерки по химии древесины» Николай Игнатьевич Никитин описал стадии процесса термического распада древесины и указал на изменение свойств древесины в зависимости от степени разложения. Подробно и с балансами эти процессы обсуждены в книге Василия Николаевича Козлова «Пиролиз древесины», изданной в 1952 году.

К сожалению, русскоязычная литература, кроме нескольких узких направлений, традиционно неизвестна зарубежным исследователям. При этом процессами, связанными с термическим распадом древесины, в последние годы интересуются развитые страны. Им приходится многое открывать заново, используя научно-исследовательские организации. Так, недавно компания Mercer International Inc. заключила партнерское соглашение стоимостью $1 млн с кафедрой химических и биологических технологий Университета Британской Колумбии (Канада) и целлюлозно-бумажным центром этого же университета для исследований в области разработки современного биотоплива на основе древесины (Lesprom Network, 13 июня 2012 года). Немецкие исследователи и энергетические корпорации изучают процесс торрефикации за счет грантов ЕС (10 млн евро). Результаты должны быть представлены к июлю 2015 года. Есть немало публикаций о крупных инвестициях для исследований в этой области в Европе, США, Канаде. Притом что российские специалисты имеют наиболее полное представление о сущности этих процессов, реализация исследовательских проектов осуществляется в тех странах, где, во-первых, предприниматели готовы финансировать опытные и головные производства и, во-вторых, где экологическое законодательство обязательно для исполнения.

Прием, с помощью которого растительные остатки превращаются в биоуголь, получил за рубежом название «торрефикация» (torrefaction). Точный перевод этого слова - «обжаривание». Термин этот и раньше применялся к обжарке кофе, орехов. Некоторые фирмы стали использовать соответствующую аппаратуру для переработки древесины и пользоваться этим термином для обозначения того, что в нашей литературе именуется мягким пиролизом.

Рассмотрим, как протекает этот процесс. Перед пиролизом древесина должна быть высушена. Существенную роль для скорости и равномерности сушки играет толщина куска. Невозможно быстро достичь одинаково низкой влажности всех слоев толстого полена. Чем тоньше кусок, тем равномернее меняются его характеристики при прогреве. Это относится и к последующим стадиям термического воздействия на древесину. Поэтому предпочтительнее использовать щепу.

Вторая стадия процесса сводится к отщеплению от сложных молекул, составляющих древесину, наиболее термолабильных боковых цепей. По данным исследователей (Никитин Н. И. Химия древесины и целлюлозы. М.-Л., 1962), уже при 240оС полностью разрушаются пентозаны, целлюлоза теряет до трети массы, а лигнин почти не разрушается, но заметно полимеризуется.

Во многих более поздних работах разных ученых рассматривалась прикладная сторона дела. Продукт, образующийся на этой стадии, в отечественной литературе называли «красным углем», «бурой чуркой», а процесс на этой стадии именовали «мягким пиролизом», «предпиролизом», «форпиролизом». Так что торрефикация вовсе не новинка. Более-менее новым является лишь название, точнее, его использование применительно к древесине, процесс распада которой можно назвать «обжаркой» с большой натяжкой. Вторая стадия (торрефикация) эндотермическая, то есть, процесс идет с поглощением тепла. Третья стадия, глубокий термический распад древесины с образованием древесного угля - углежжение. Эта стадия экзотермическая, то есть, проходит с выделением тепла. Далее следует четвертая стадия прокалки угля, эндотермическая.

Но вернемся к торрефикации. Диапазон температур, в котором протекает эта стадия, разными исследователями определяется по-разному. Разнобой можно обнаружить и в последних англоязычных научных публикациях, и публикациях в прессе, посвященных торрефикации в ее сегодняшнем понимании. Их авторами указываются значения от 160 до 340оС. Вероятно, следует учесть, что древесина разных пород и разной исходной влажности может достигать требуемых свойств при разной температуре. К тому же понятие глубины разложения при торрефикации определено в этих публикациях нестрого. Не устоялось пока и единое представление о необходимой и допустимой глубине химических реакций, степени отщепления боковых цепей молекул веществ, входящих в состав древесины, при разной температуре. Большое значение имеют время пребывания материала, подвергающегося торрефикации, в зоне реакции и толщина куска. По данным Василия Николаевича Козлова, если температура процесса на этой стадии в течение трех часов достигнет 260 оС, выход продукта из березовой древесины составит около 70%. Указанный временной период учитывает отрезки времени, необходимые для нагрева, сушки и процесса отщепления боковых цепей молекул. Собственно, реакция начинается одновременно с последней стадией сушки (в основном ближе к концу сушки, но в каждом случае по-разному), и сама по себе совершается за очень короткий период, когда температура достигает 260оС.

Мягкий пиролиз (торрефикация) может легко перейти в стадию углежжения, если будет превышено или время пребывания материала в горячей зоне, или температура. После 320-340оС начинаются процессы экзотермического распада древесины. Тепло выделяет сам материал, его температура продолжает расти независимо от регулирования извне. Поэтому управление торрефикацией требует тщательного регулирования температуры и своевременного вывода материала из горячей зоны. Хорошо, если этот процесс управляется автоматикой.

Торрефикат привлекателен как потенциальное топливо для котельных и электростанций, работающих на каменном угле. Причем привлекателен исключительно в гранулированном виде. Гранулы торрефицированной древесины гидрофобны. Высокая плотность делает их удобными для транспортировки.

Другой важный фактор, делающий использование торрефицированной биомассы привлекательным для использования европейскими промышленными потребителями, - это повышенная энергетическая плотность такого топлива. Дело в том, что в процессе торрефикации исходная биомасса теряет до 30% массы и всего 5-10% теплотворной способности. У гранул из такого материала насыпная плотность 650-700 кг/м3 и теплотворная способность до 23 МДж/кг. Эти характеристики позволяют существенно уменьшить затраты на перевозку единицы энергии в топливе (формулировка авторов. - Ред.) и тем самым повысить рентабельность производства топливных гранул в регионах, удаленных от потребителей.

Заметим, что рынок торрефиката пока не сформировался, а спрос не устоялся.

Развитие рынка топливных гранул (пеллет) показывает, что грамотная реклама в сочетании с учетом влияния политических и экономических решений на потребителей может поднять сбыт от нуля до миллионов тонн за несколько лет. Некоторый ажиотаж вокруг торрефиката уже имеет место. Публикации, доклады, высказывания политических деятелей, имеющих отношение к энергетике, создают впечатление, что повсеместное внедрение этого вида топлива состоится однозначно и в ближайшее время. В нескольких странах Европы и Америки прошли конференции, на которых центральное место было отведено торрефикации. В Китае прошел конгресс, посвященный этой теме.

В России применение торрефицированных пеллет также может иметь перспективы, хотя, возможно, в будущем. Сегодня изготовление и «белых», и «черных» гранул в России в значительной степени ориентировано на европейских потребителей. Потребление обычных пеллет в нашей стране развивается уже довольно бурно. Торрефикат же пока вызывает у российских инвесторов интерес преимущественно в связи с возможностью организации его производства на экспорт. Однако можно предположить, что по мере распространения обычных пеллет и брикетов на внутреннем рынке будет развиваться и интерес к торрефицированному биотопливу. Прежде всего в связи с возможностью его использования вместо каменного угля без реконструкции котельных и электростанций. В нашей стране, в отличие от Евросоюза, все будет определяться чисто рыночными факторами, то есть соотношением цены угля и торрефиката, а также их неценовых достоинств и недостатков. Там же, где предстоит реконструкция котельных, более привлекательным может оказаться сжигание необработанной биомассы, например, щепы или соломы.

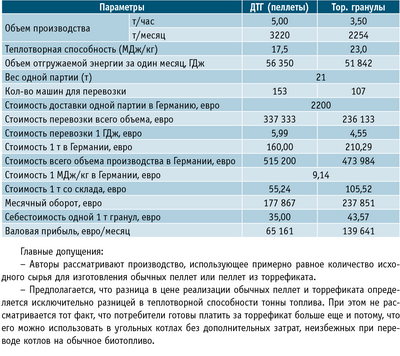

Так или иначе, основным направлением сбыта торрефиката из России на ближайшие годы останется экспорт, как правило, предполагающий транспортировку продукции на большие расстояния. Привлекательность организации экспортно ориентированного производства гранулированного торрефиката можно оценить с помощью несложной расчетной экономической модели, представленной в таблице.

Здесь рассматривается некий частный случай с частными значениями таких показателей, как себестоимость производства продукции, стоимость ее доставки условным потребителям в Германии, цена реализации пеллет и т. д. На практике эти показатели могут отличаться как в большую, так и в меньшую сторону.

Приведенный выше расчет показывает, что при определенных условиях (существенные объемы производства, большое удаление завода от потребителей и т. д.) рентабельность производства торрефицированных пеллет может быть значительно выше рентабельности аналогичного по масштабам производства обычных пеллет. Естественно, производство торрефиката потребует дополнительных инвестиций. Распространение этой технологии в российской пеллетной отрасли, по сути, будет зависеть от того, насколько быстро повышенная рентабельность позволит окупить дополнительные капиталовложения. Рынок оборудования для торрефикации биомассы точно так же, как и рынок самого торрефиката, еще не сложился. Примерные цены, о которых сегодня заявляют ведущие разработчики оборудования для производства торрефицированных пеллет, довольно высоки (около 5 млн евро на установку производительностью до 5 т в час). Эту стоимость необходимо снижать. И возможности для этого есть - используя знания, опыт и наработки отечественных специалистов.

Для многих современных отечественных предпринимателей, увы, характерна уверенность в том, что все передовое может исходить только из-за рубежа. Они не осведомлены о том, что в течение второй половины XX века российские научные и технические достижения в области термической переработки древесины были самыми передовыми. Наши инвесторы, в отличие от зарубежных, избегают вкладывать средства в новые разработки, не имеющие прототипов, в экспериментальные работы. При этом безоговорочно доверяют американским и европейским фирмам, не привлекают для анализа проектов независимых экспертов, хотя экспертная оценка принята как нормальная практика во всем мире. И в итоге финансируют исключительно зарубежных разработчиков, далеко не всегда добросовестных.

Между тем, опираясь на опыт и знания, накопленные отечественной наукой, российские разработчики готовы предложить надежные технические решения, проекты, организацию строительства торрефикаторов по самой передовой технологии - и заведомо дешевле зарубежных аналогов.

Антон ОВСЯНКО,

генеральный директор «Портал-Инжиниринг»,

канд. экон. наук

Юрий ЮДКЕВИЧ,

гл. специалист отдела «Биоэнергия» ЗАО «Лонас технология»,

канд. техн. наук