Разработка новых решений для повышения эффективности лесосечных работ

Наиболее «узким местом» всех лесосечных работ, как с точки зрения эксплуатационной эффективности, так и с точки зрения экологической являются транспортные операции. В первую очередь это касается трелевки.

Одним из наиболее перспективных путей повышения эффективности технологических процессов лесосечных работ в условиях труднодоступных лесосек представляется разработка новых технических и технологических решений. В этой статье мы хотим познакомить читателей с рядом запатентованных научно-технических разработок в этой сфере, созданных сотрудниками кафедры Технологии лесозаготовительных производств Лесоинженерного факультета СПбГЛТУ.

Стратегией развития лесного комплекса Российской Федерации на период до 2020 года предусмотрено развитие глубокой переработки древесины, для чего потребуется освоение новых лесных массивов с ритмичной в течение года поставкой древесного сырья потребителям. Вновь осваиваемые лесные массивы часто расположены в удаленных районах со слабо развитой транспортной инфраструктурой и характеризуются большой долей слабонесущих грунтов, заболоченной и труднодоступной местностью. Одним из вариантов освоения таких лесных массивов с ритмичной заготовкой древесины в течение года является применение на лесозаготовке мобильных канатных установок. Канатные трелёвочные установки используют, как правило, в горных условиях. Интенсивное развитие конструкций канатных трелёвочных установок идет как за рубежом, так и в нашей стране. Отечественной промышленностью разработаны и испытаны в горных условиях опытные образцы установок на автомобильных и тракторных шасси, опыт создания которых можно использовать при разработке технологии и конструкции мобильных канатных установок для равнинной и пересеченной местности со слабонесущими и заболоченными грунтами.

В настоящее время при разработке лесосек в условиях холмисто-грядовых рельефов, характеризующихся крутыми малопротяженными склонами, можно применять мобильные канатные трелевочные установки (МКТУ), разработанные как в РФ, так и за рубежом.

Разработка лесосек трелевочными установками

Особенность МКТУ состоит в том, что все они являются однопролетными, причем головная мачта (складная или телескопическая) смонтирована на самоходной гусеничной или колесной базе, а тыловая мачта, вместе с канатной оснасткой, переносится и закрепляется вручную, что существенно снижает производительность МКТУ. Однопролетные канатные трелевочные установки с самоходным приводом позволяют разрабатывать лесосеки любой конфигурации. В зависимости от конкретных условий возможно различное сочетание технологических схем разработки лесосек, учитывающие формы склона, ширину долин (распадков), типы применяемых установок.

Все склоны по форме могут быть разделены на три вида: конусообразные, чашеобразные (котловины), прямые. На конусообразных склонах лесосека разрабатывается путем последовательного перемещения нижней опоры при постоянном положении верхней опоры. Такая схема наиболее эффективна, так как среднее расстояние трелевки составляет 1/3 длины установки. Кроме того, сокращаются затраты на монтажно-демонтажные работы (отпадает необходимость перемещений верхней опоры).

Лесосеки на чашеобразных склонах разрабатывают путем последовательного перемещения на новую пасеку верхней опоры при постоянном положении нижней опоры. Эта схема имеет ряд недостатков: среднее расстояние трелевки составляет 2/3 длины установки, увеличиваются затраты на монтажно-демонтажные работы за счет переноски тыловой, более трудоемкой в монтаже опоры.

На прямых склонах лесосеки разрабатывают путем одновременного перемещения верхней и нижней опоры. Среднее расстояние трелевки при этом составляет 1/2 длины установки. На практике в пределах одной лесосеки, в условиях холмисто-грядовых рельефов, могут встретиться все три формы склонов, поэтому, как правило, разработка таких лесосек производится путем сочетания всех указанных схем.

Важным фактором, определяющим выбор технологии для разработки лесосеки, является ширина долин (распадков) между противоположными склонами. Возможностью складирования и отгрузки древесины непосредственно у подножия склона определяется и ступенчатость первичного транспорта древесины.

В широких долинах с сухими плотными грунтами возможны складирование и отгрузка древесины непосредственно от установки. При отсутствии таких долин спущенную канатной установкой древесину необходимо отвозить и укладывать на специальную площадку.

В долинах шириной не менее 50 м может применяться такая технология разработки: лесосеку разбивают на пасеки шириной 25-30 м, у основания склона прокладывают лесовозную дорогу; на границе между смежными пасеками устраивают тупиковые заезды, где размещаются лесовозные автомобили при погрузке леса. В промежутках между тупиковыми заездами находятся подштабельные места для укладки хлыстов.

За тупиковыми заездами расчищается полоса для маневровых площадок. Древесину трелюют и укладывают между тупиковыми заездами. Комли выравнивают трактором. Для этого ослабляют и оттаскивают в сторону тягово-несущий канат, не отцепляя его от трактора. Трактор заходит с комлевой стороны штабеля и нажимает щитом на торцы комлей. Достоинство данной технологической схемы заключается в том, что стрелеванную древесину можно укладывать в запас и отгружать без дополнительной транспортировки на специальные погрузочные площадки.

При ширине долин между противоположными склонами менее 50 м может применяться следующая технологическая схема. Лесосеку разбивают на пасеки шириной 30 м. У основания склона прокладывают магистральный волок. Иногда для этого может быть использована лесовозная дорога. Спущенную установкой древесину отцепляют у магистрального волока. После спуска определенного объема приступают к подтрелевке на погрузочную площадку, которую можно производить дополнительным трелевочным трактором. Такую технологию желательно применять, когда рядом работают две-три канатные установки. Большой недостаток схемы - повторная подтрелевка хлыстов, но в рассматриваемых условия она неизбежна.

Тыловая мачта при разработке лесосеки, расположенной на крутом склоне, требует нескольких перебазировок, число которых зависит от формы и размеров склона.

Для механизации переместительных операций в лесном хозяйстве, как в РФ, так и за рубежом, выпускаются малые универсальные лесные тракторы (МУЛ).

МУЛ оснащается специальным приспособлением в виде мачты с боковым расположением на поворотной цапфе. К шасси посредством цапфы на поворотном круге прикреплена наклонная стойка. К концу наклонной стойки шарнирно крепится вертикальная стойка. Канат наматывается на барабаны и запасовывается в блоки на вертикальной стойке.

Во время работы МКТУ вертикальная и наклонная стойки вручную поворачиваются на поворотном круге в нужную сторону. Затем вручную поднимается вертикальная стойка и выбирается необходимая длина каната с барабана. После разработки ленты, за счет шарнира, вертикальная стойка укладывается на наклонную и при помощи поворотного круга укладывается в транспортное положение. Преимущество бокового расположения мачты, по сравнению с фронтальным, заключается в том, что при освоении лесосеки шасси может перемещаться по коридору, не выполняя технологических маневров.

Надо помнить, однако, что применение канатных установок на трелевке резко снижает общую производительность лесосечных работ. Это особенно касается заболоченных и переувлажненных лесосек, которые обычно имеют малые запасы леса на гектаре и небольшие площади.

Для подвозки древесины от подножья горных лесосек к лесовозным дорогам в середине прошлого века успешно применялись канатно-рельсовые дороги (КРД). Несущим органом КРД являлся рельсовый путь, а тяговым - канат.

Канатно-рельсовая трелевочная установка для заболоченных и переувлажненных лесосек

Предлагаемое техническое решение (патент № 113917) позволяет использовать все достоинства КРД для трелевки древесины в условиях заболоченных и переувлажненных равнинных лесосек.

На грузовой платформе, например, МАЗ-7313, устанавливается портальный подъемник (с телескопическими вставками, увеличивающими длину вылета стрелы). Наличие съемной платформы-бункера позволяет располагать оборудование для трелевки (находящееся в бункере) на поверхности земли, что упрощает приведение в рабочее состояние системы.

В бункере находится технологическое оборудование для трелевки: рельсы. Принцип работы установки таков: автомобиль подъезжает к месту, далее которого тракторная трелевка невозможна (граница болота); затем происходит спуск бункера на землю (осуществляется по принципу спуска бункера контейнеровозом). После спуска бункера на землю из бункера выдвигаются рельсы. Рельсы укладываются и утрамбовываются под действием вышележащих рельсов. Далее рельсы разъезжаются, образуя рельсовую дорогу длиной до 300 м. По рельсам с помощью тросов движется каретка, которая подтаскивает деревья (хлысты), сваленные предварительно при помощи бензиномоторных пил к автомобилю, где происходит их дальнейшая обработка (очистка от сучьев, раскряжевка). После завершения трелевки каретка «снимается» с каната, этим же канатом с помощью лебедки «собираются рельсы».

Система имеет существенные преимущества по сравнению с известными видами трелевки: большую мобильность (по сравнению с канатной трелевкой), рельсы оказывают меньшее давление на грунт (возможность работы установки на грунтах со слабой несущей способностью в болотистой местности, что способствует меньшей деформации лесной почвы) по сравнению с трелевкой тракторами.

Устройства, предотвращающие перегруз лесовозного транспорта

Перевозка заготовленной древесины на лесопромышленные склады различного назначения и принадлежности является одной из основных фаз лесозаготовительного производства. На многочисленных совещаниях органов исполнительной власти всех уровней неоднократно отмечалось, что без эффективного транспорта леса невозможно эффективное функционирование всего лесопромышленного комплекса в целом.

В настоящее время подавляющее большинство заготовляемой древесины вывозится с лесосек при помощи автолесовозов с различным технологическим оборудованием. Причем, при доминирующей в нашей стране хлыстовой заготовке древесины наиболее распространенным видом автолесовозов являются автолесовозы с прицепами-роспусками.

Стремясь к получению максимальной производительности, водители автолесовозов, которые часто находятся в их частной собственности или в аренде, максимально нагружают машины, что приводит к снижению их срока службы и разрушению лесовозных дорог. Особенно вредна с экологической точки зрения такая нагрузка на усы лесовозных дорог в условиях труднодоступных лесосек, где это часто может приводить к перерезанию естественных водотоков и дальнейшему разрушению экосистемы.

Для предотвращения перегрузки автолесовозов и возможности конструктивных ограничений максимальной нагрузки на коник предлагается следующее техническое решение (патенты № 91926 и 86135). Это устройство, состоящее из неподвижной части стойки, жестко закрепленной на раме транспортного средства и полуприцепе автомобиля трелевочного транспорта, и подвижной части стойки с возможностью поворачиваться вокруг шарнира. Поворотная часть стойки удерживается в вертикальном положении пружиной. С другой стороны по отношению к шарниру к поворотной части стойки прикреплен гибкий элемент (трос, цепь и т. д.), длина которого подобрана так, чтобы снизу он не касался рамы.

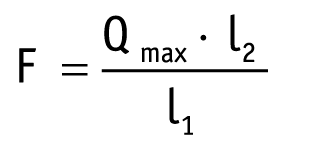

Сила тяжести погружаемых на транспортное средство длинномерных материалов (сортиментов, хлыстов, деревьев и т. д.) воспринимается гибким элементом и передается на поворотную часть стойки. До тех пор, пока удерживающий момент от пружины больше опрокидывающего момента от натяжения гибкого элемента, поворотная часть стойки будет находиться в вертикальном положении. Усилие натяжения пружины определяется по формуле:

,

,

где F - усилие натяжения пружины; Qmax - максимальная сила тяжести перевозимого груза, приходящаяся на стойку 1; l1 и l2 - расстояния.

Когда опрокидывающий момент станет больше удерживающего, поворотная часть повернется вокруг шарнира, при этом пружина сначала растянется, а затем укоротится. Наибольшее удлинение пружины будет, когда ось пружины проходит через шарнир. При перемещении оси пружины за шарнир длина пружины уменьшается. Пружина создает уже не удерживающий момент, а опрокидывающий. Поворотную часть стойки ничто не удерживает в вертикальном положении, она поворачивается до контакта с погруженными материалами. Дальнейшая погрузка становится невозможной. Точки крепления гибкого элемента перемещаются вниз, и груз ложится на раму. Поворотная часть стойки за счет усиления пружины прижимает перевозимый груз вниз и предотвращает его произвольное перемещение.

При разгрузке манипулятор (подъемный кран), захватывая один элемент груза или всю пачку и поднимая ее в воздух, приводит подвижную часть стойки в вертикальное (исходное) положение.

Учет заготовленных лесоматериалов

Еще одна проблема лесозаготовительного производства - оперативный учет заготавливаемой древесины. Он производится в нескольких точках пути, что снижает производительность технологической цепочки в целом. Оптимизация, повышение оперативности и точности учета лесоматериалов могут стать также и одним из аспектов эффективной борьбы с незаконными рубками леса. Для решения этого вопроса предлагается следующее техническое решение.

Одним из наиболее распространенных способов учета лесоматериалов является весовой, т. е. через измерение веса, при известной плотности лесоматериалов, определяют их объем в метрах кубических. Это просто, точно и, соответственно, дешево. Для этого на лесопромышленных складах устанавливаются специальные устройства, взвешивающие груженый лесовоз, и лесовоз после разгрузки.

Использование этого метода в условиях лесосеки (погрузочного пункта) невозможно, а для мелких лесопромышленных складов (с небольшим грузооборотом) взвешивающие устройства слишком дороги. В этой связи предлагается оснащать лесовозы несложной измерительной системой, позволяющей автономно определять вес вывозимого груза. Система состоит из следующих элементов: на верхних пластинах рессор каждой оси автолесовоза размещены тензоизмерительные мосты, фиксирующие их деформации под нагрузкой. Электрический сигнал тензопреобразующих мостов подается на усилитель, например, 8АНЧ. Усиленные сигналы подаются на вибраторы регистрирующего устройства, например, осциллографа Н-117, который производит запись силы веса груза при стоящем автолесовозе. Электропитание усилителя и осциллографа осуществляется от соответствующих блоков питания, которые получают энергию от бортовой электросети автолесовоза.

Новая конструкция валочно-пакетирующей машины

Наиболее производительными машинами, применяемыми для хлыстовой заготовки древесины в нашей стране и за рубежом, являются гусеничные широкозахватные, полноповоротные валочно-пакетирующие машины.

При разработке лесосек ВПМ выполняют процесс срезания дерева, вынос к месту пакетирования и укладку в пакет. С одной стоянки ВПМ может срезать деревья, расположенные на расстоянии от минимального вылета манипулятора до максимального вылета манипулятора, расположенных справа, слева и впереди по направлению движения ВПМ. При увеличении вылета манипулятора увеличивается опрокидывающий момент относительно оси поворота платформы ВПМ, который создается действием масс манипулятора и дерева. Опрокидывающий момент компенсируется удерживающим моментом, создаваемым противовесом, включающим массу различных узлов и деталей ВПМ, расположенных на противоположной стороне относительно оси поворотной платформы.

Устойчивость ВПМ обеспечивается тем, что масса противовеса рассчитывается на максимальную для конкретной марки ВПМ массу срезаемого дерева (или деревьев, при наличии накопителя в ЗСУ). Это приводит к тому, что перегружается ходовая часть, поворотный механизм и другие узлы ВПМ, увеличивается давление машины на почвогрунт лесосеки, появляются существенные ограничения на их применение в условиях почвогрунтов III и IV категорий.

Ряд ВПМ имеет механизмы, обеспечивающие устойчивость ВПМ при работе на поперечных склонах путем наклона поворотной платформы относительно ходовой системы (Timber Pro). Однако такие механизмы не обеспечивают уменьшения массы противовеса, а следовательно, и ВПМ в целом.

В 70-х - 80-х годах прошлого века в СССР была разработана ВПМ ЛП-2 («Дятел»), оснащенная аутригерами, которые воспринимали опрокидывающий момент. Такое решение позволяет снижать массу противовеса или совсем от него отказаться, но аутригеры и их привод надо устанавливать.

Смещение крепления стрелы к центру вращения или даже за центр вращения обеспечивает устойчивость ВПМ за счет распределения нагрузки от опрокидывающего момента на ходовую систему, а не его уравновешивание, что заставляет увеличивать и укреплять как ходовую систему, так и узлы поворотного механизма. Кроме того, такое крепление стрелы требует либо ее удлинения, либо уменьшения ширины разрабатываемой полосы леса, что приводит к ряду отрицательных явлений.

У ВПМ ЛП-135 установлен механизм поворота ЗСУ на ±15°, что позволяет машине успешно работать на боковых склонах, однако и это не решает вопрос устойчивости ВПМ и снижения ее массы.

Сотрудниками Лесоинженерного факультета СПбГЛТУ разработана новая конструкция ВПМ (патент № 116013), позволяющая существенно уменьшить их массу при сохранении остальных технических и технологических характеристик.

Для уменьшения массы ВПМ предлагается: разместить противовес, включающий узлы и детали ВПМ, а именно - двигатель ВПМ, гидронасосы, топливный бак и бак для гидромасла, гидрораспределители, комплекты ЗИП и ключей и т. д. - на основании, которое может смещаться относительно оси поворота платформы с помощью гидроцилиндра, штоковая часть которого крепится к поворотной платформе, а поршневая часть крепится к основанию.

При использовании гидроцилиндра для автоматизированной регулировки устойчивости ВПМ необходима система управления гидрораспределителями гидроцилиндра, включающая тензодатчики, воспринимающие нагрузки от изменения опрокидывающего момента и соответственно управляющие перемещением противовеса, или датчики изменения давления в гидросистеме подъема стрелы и соответственно управляющие перемещением штока гидроцилиндра, также воспринимающим нагрузки как от действия массы стрелы с захватно-срезающим устройством (ЗСУ), так и от массы перемещаемого дерева, что позволяет уравновешивать опрокидывающий и удерживающий моменты.

Предлагаемое устройство автоматизированной регулировки устойчивости ВПМ требует разработки системы управления работой гидроцилиндра, смещающего противовес, расчетов масс противовеса, с одной стороны, ЗСУ, стрелы и деревьев с другой стороны, для различных типов ВПМ, расчет конструктивных элементов ВПМ - поворотной платформы, гидроцилиндра перемещения, основания, узлов крепления.

Расчеты показывают, что при массе противовеса в 3 тонны его смещение на 1 метр от оси поворота, создает удерживающий момент 3 т•м, на 2 метра - 6 т•м, что позволяет реально снизить массу машины не менее чем на 30%.

Валочно-пакетирующая машина, включающая ходовую систему, поворотную платформу со смонтированным на ней манипулятором, содержащим стрелу, рукоять и захватно-срезающее устройство, а также противовес, снабжена устройством обеспечения ее устойчивости. Устойчивость регулируется в зависимости от величины вылета стрелы манипулятора и массы срезаемых деревьев, при этом устройство обеспечения устойчивости содержит кинематически связанное рычажной системой со стрелой манипулятора горизонтально подвижное основание. Привод перемещения основания содержит гидроцилиндр, штоковая часть которого прикреплена к поворотной платформе, а поршневая - к подвижному основанию, причем противовес размещен на горизонтально-подвижном основании.

Предлагаемое совершенствование конструкции машины может касаться не только ВПМ, но и харвестерных машин на базе экскаваторов, непосредственно экскаваторов и других машин различного назначения, которые поднимают грузы на вылете манипулятора.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

проф. кафедры технологии

лесозаготовительных

производств СПбГЛТУ