Контрольно-измерительные приборы и оборудование в процессе производства плит

Организация современного производства древесных плит невозможна без постоянного контроля множества параметров производственного оборудования и конечной продукции. Важность того или другого параметра определяется в зависимости от особенностей технологического процесса, однако существуют такие характеристики, которые важны для любого производства.

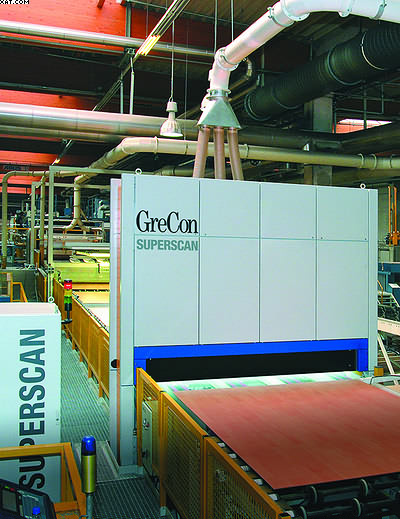

Контроль качества поверхности – SuperScan

Для обеспечения высокого качества конечной продукции необходимо постоянно контролировать ее параметры. Лабораторный контроль, безусловно, сохранит свое значение и в будущем. Но у этого метода есть большой минус - он не оперативен. Лабораторный анализ дает оценку тем событиям, которые уже произошли в ходе технологического процесса, и быстро внести изменения в этот процесс невозможно. Поэтому на современном предприятии предпочтение отдается методам оперативного получения данных непосредственно во время технологического процесса, то есть в режиме онлайн, с помощью контрольно-измерительных приборов и установок. Оператор контролирует весь процесс с помощью компьютера, подключенного к оборудованию. Кроме того, есть возможность подключения всех установок, задействованных на предприятии в процессе производства продукции, посредством модемной связи с ПК отдела обслуживания фирмы в Германии.

Коротко расскажем об установках, позволяющих контролировать качество плит после горячего пресса, которые выпускает фирма GreCon (Германия).

Контроль толщины

Выход за пределы допусков, регламентирующих размеры изделия, особенно толщину, снижает качество и увеличивает выход брака, а значит, негативно влияет на общие экономические показатели предприятия. При отклонениях от заданных параметров толщины можно сразу принять необходимые меры, если располагать текущими данными. Для этого предназначены установки измерения толщины - толщиномеры. Когда высокочувствительные прецизионные ролики установки DMR 5000 касаются поверхности плиты, любое изменение толщины материала вызывает вертикальное перемещение устройства записи пути. Измерительные головки бесконтактным способом определяют величину пути и фиксируют ее. Чаще всего применяется парное (сверху и снизу плиты) размещение измерительных головок, позволяющее компенсировать прогиб материала. Наиболее распространена комбинация из трех пар измерительных головок, что позволяет получать информацию о толщине плиты по краям и в центре. Точность измерений - 0,014 мм.

Контроль качества склеивания

Установки контроля качества склеивания UPU 5000 помогают своевременно обнаружить и зафиксировать ошибки производства, что позволяет избежать выпуска бракованной продукции. Одна из больших проблем в производстве плитных материалов - скрытые отклонения от стандартов качества. Они распознаются только на стадии раскроя плиты или уже на предприятии, где ведется обработка плит. В установках GreCon ультразвуковые волны пронизывают плиту и воспринимаются приемником. В зоне, которая не пропитана клеем, звуковые волны ослабевают, что служит сигналом для создания сообщения о дефекте. К системе можно подключить до 22 контрольных каналов, в результате достигается высокая плотность контроля и можно устанавливать размеры дефектных зон. Если количество обнаруженных в плите небольших дефектов достигнет определенного процента, интегратор дефектов подает сигнал. Места расположения дефектов могут быть отмечены маркером на боковой стороне плиты.

С помощью установки можно не только распознавать воздушные включения, такие как пузыри, расслоения, места непроклея, но и оптимизировать параметры последующих технологических процессов, например, продолжительность периода сушки, количество клея, продолжительность операции прессования, таким образом, чтобы обеспечить выпуск качественного плитного материала с наименьшими сырьевыми и энергетическими затратами.

Установка оснащена устройством автоматического калибрования каждого канала, устройством автоматического контроля загрязнения канала.

Как только уровень загрязнения достигает предельной величины, оператор автоматически получает указание провести чистку. Таким образом, результаты контроля всегда остаются достоверны.

Распределение объемной плотности также является важной характеристикой древесных плит. Колебания распределения объемной плотности материала и веса плиты ведут к снижению качества продукции и увеличению издержек производства.

Установка StenOgraph, в которой в качестве источника излучения используется рентгеновская трубка, позволяет в режиме реального времени получить информацию о распределении объемной плотности в плите сразу после выхода из пресса. Скорость измерения 0,3-1,0 мм/с.

Взвешивание

Контроль толщины после шлифстанка – DMR 5000

Гравиметрические весы типа GS 5000 используются в основном тогда, когда взвешиваемый материал находится в состоянии покоя. Каждая плита должна находиться на столе весов в состоянии покоя некоторое время, для того чтобы обеспечить точность взвешивания. Такие весы могут применяться в тактовых прессах. Причем надо учитывать, что на весах может находиться только одна плита, а несколько одновременно - лишь в определенных случаях. Полотно весов должно быть такой длины, чтобы обеспечить необходимые условия взвешивания. Кроме того, между плитами должен быть определенный разрыв.

Весы проходного типа CS 5000, работающие в режиме онлайн, обеспечивают автоматизацию контроля распределения материала, а также веса плиты. Они идеально подходят для линий с очень высокой скоростью конвейера, в условиях недостатка производственных площадей или при неблагоприятном соотношении веса стола и веса плиты. Установка CS 5000 обеспечивает получение информации о распределении веса в поперечном направлении в пределах измеряемой плиты. Компьютер, обрабатывающий данные измерений, выводит их результаты на монитор и позволяет без труда выбирать параметры установки. В комбинации с установкой измерения толщины DMR 5000 можно определять объемную плотность плит, а также ее распределение в плите и использовать эти данные в целях оптимизации технологического процесса. Для фиксирования результата измеряемый материал просвечивается слабым рентгеновским излучением. В зависимости от количества материала и его удельного веса изменяется воспринимаемая приемником сила излучения. Она и является мерилом веса на единицу площади (кг/м2). Диапазон измерений - от 2 до 40 кг/м2 при толщине плиты до 50 мм и скорости конвейера до 120 м/мин.

В основе работы новой рентгеновской системы HPS 5000 бесконтактный способ измерения с покрытием всей площади плиты. Система невосприимчива к действию пыли, пара и высокой температуры материала. Плиты взвешиваются в процессе прохождения через весы. Система компактная - для ее размещения требуется всего около 1,5 м. Весы HPS 5000 позволяют определить точный вес плиты и распределения материала в ней. Результаты измерений остаются в архиве базы данных. Ими можно воспользоваться для настройки и оптимизации процесса с целью сокращения расхода материала. Диапазон измерений - от 1 до 40 кг/м2 при толщине плиты до 50 мм и скорости конвейера до 240 м/мин. Погрешность измерений ±0,5%.

Контроль качества поверхности

Устройства для сканирования поверхности плит SuperScan «специализируются» на мебельной плите (SPM), ламинате (SPL), волокне (SPF) и белой плите (SPR). При превышении заложенных в память системы пороговых значений для различных типов дефектов (клеевых пятен, крупных кусков щепы, царапин и мест сошлифовки) устройство выдает сообщение об ошибке. Устройство можно установить после КТ-пресса или после шлифовального станка.

Информация предоставлена компанией GreCon