Инновационная установка для сушки шпона RoyOMartin

Сушильная камера компании RoyOMartin была установлена всего за три недели - новый, меняющий правила игры подход.

Компания RoyOMartin производит широкий ассортимент панельной продукции различного назначения: сайдинг, обшивку, подкладной слой, декоративные панели, формовку бетона, панели с металлической фольгой для отражения излучения и многое другое. Кроме того, завод в Чопине, штат Луизиана (США), - одно из наиболее прогрессивных предприятий по производству фанеры на континенте.

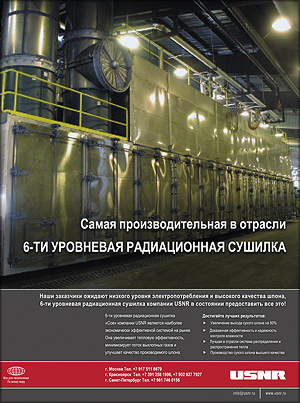

Прошлой осенью здесь была установлена первая в отрасли 6-уровневая радиационная сушилка для переработки южной сосны. Оценив ее безупречную работу, компания RoyOMartin приобрела вторую идентичную 6-уровневую сушилку уже через несколько недель после запуска в эксплуатацию первой.

Оставаясь с победителем

После установки на заводе в Чопине первой 4-уровневой радиационной сушилки «Coe» Джонатан Мартин, председатель и исполнительный директор компании, отметил: «Мы очень довольны производительностью этой установки. Мы вышли на проектную мощность всего за неделю после пусконаладки, практически без всяких проблем, что неслыханно». В конце 2011 года, на подъеме рынка, Джонатан принял решение о повторном инвестировании средств в расширяющиеся сушильные мощности своего предприятия по производству фанеры.

«Мы видели результаты - повышение мощностей сушки и улучшение качества шпона, поэтому хотим продолжать сотрудничать с данным производителем». Последний проект по установке сушильной камеры для шпона включает поставку третьей по счету сушилки «Coe», которая будет установлена на заводе в Чопине.

Конструкция новой сушилки

В процессе подготовки на пол завода были установлены крупногабаритные лебедки для обеспечения движущей силы, способной переместить сушилку весом 454 тонны

Первая 6-уровневая радиационная сушилка для сушки продукции из южной сосны была введена в эксплуатацию в Чопине в конце 2012 года. Сушилка включает в себя 18 сушильных отсеков, имеет 44 метра в длину и нагревается за счет перегретого масла. Находящийся под давлением вал вентилятора уникальной конструкции компании USNR эффективно изолирован, что позволяет поддерживать исключительную чистоту окружающей среды завода.

Завод в Чопине также инвестировал средства в запатентованную систему автоматического контроля над выхлопами из сушилки (ADEC). Данная система позволяет автоматизировать контроль над выбросами выхлопных газов в атмосферу, а также обеспечивает производство шпона наилучшего качества. Система выравнивания давления в секции охлаждения и система контроля над температурой шпона действуют одновременно в конце процесса, обеспечивая поддержание равномерной температуры шпона, выходящего из сушилки, сводя к минимуму налипание смолы и увеличивая тепловую эффективность.

Поддерживая динамику рынка

Зачастую самой крупной статьей расходов, которая приходится на долю компании при инвестировании средств в новую сушилку для шпона, является простой (время, в течение которого приостановлен выпуск продукции), необходимый для сноса старой сушилки, а также установки на ее место и ввода в эксплуатацию новой. У Джонатана появилась идея: «Рынок производства фанеры в последние 18 месяцев был очень активным, так что одной из главных статьей расходов является приостановка выпуска продукции (около 1/3 от объема производимого нами шпона) в течение длительного времени. Мы должны найти способ убрать старую сушилку и установить на ее место новую в течение трех недель». Он пояснил: «Я видел, как подобное проделывалось с оборудованием на крупных химических заводах. Мы монтируем ее вне линии, доставляем на место, подключаем ко всем коммуникациям и запускаем».

Новая сложность

Клинт Сплегер, технический руководитель подразделения плитной продукции и фанеры компании USNR, был ответственным за ведение программы технических работ по данному проекту. Его первой реакцией на данную идею были слова: «Это весьма крупное оборудование, однако я не вижу причин, препятствующих нам осуществить эту идею». Задача была заманчивой, но сложной: «Нашей главной трудностью было сконструировать сушилку таким образом, чтобы не нужно было ее разбирать после того, как мы установили ее в нужное положение. Как правило, сушилки монтируются на месте, так что данный проект предусматривал проектирование средств поддержки сушилки для начальной сборки, доставки ее к месту установки и конечного позиционирования».

Рэнди Буллион, механико-технический менеджер, сконструировал рельсовую систему, по которой планировалось перевозить сушилку.

Качественно новый процесс

Типичный процесс установки новой сушилки может сопровождаться 18 неделями простоя. Придерживаясь новой концепции, предприятие в Чопине было вынуждено прервать свою работу всего на 3 недели. «Для любого производства стоимость простоев огромна, поэтому все, что можно сделать с целью минимизации этого срока, нам на руку», - сказал Джонатан.

С точки зрения компании USNR, самая большая проблема заключалась в том, чтобы набраться смелости для первого рывка. Дэйв Браун, президент компании BMI Contractors, был нанят для сооружения новой сушилки, сноса существующей и буксировки новой сушилки к месту установки.

Работа сообща

Компания BMI Contractors, расположенная в Салеме, штат Орегон, имеет 30-летний опыт успешной работы с компаниями CoeManufacturing и USNR. Дэйв Браун сказал: «Мы работаем, чтобы обеспечить бесперебойную установку как отдельного оборудования, так и производственного потока в целом. Для нас победа - это когда все довольны, а с оборудованием компании USNR мы уверены, что каждый проект будет успешен». Он рассказал также, что BMI осуществила установку двух новых сушилок в Чопине: «Компания USNR всегда оказывала поддержку на месте, с целью снизить или исключить последствия возникающих сложностей. Я всегда считал, что сложности являются частью нашей работы, а их решение - это то, что отличает нас от остальных. К счастью, мы обнаружили такое же отношение к ним и у компании USNR».

День транспортировки

Основным отличием данного проекта была величина сушилки, которую предстояло перевезти. «Вес оборудования, перевозимого нами до этого, редко достигал 45 тонн. Вес же новой 6-уровневой сушилки равнялся почти 454 тоннам», - рассказывал Дэйв. В результате переговоров было решено установить крупногабаритные лебедки на пол завода для обеспечения движущей силы. Ожидалось, что перемещение сушилки на расстояние 91 м займет часы, однако на это ушло менее 45 мин.

Дэйв объяснил, что помимо сокращения сроков простоя завода новая конструкция предоставляет больше времени для проверки качества и испытаний. Повышение безопасности также является огромным преимуществом. При демонтаже старой сушилки и установке на ее место новой производительность снижается, поэтому необходимо запустить новое оборудование как можно скорее.

Новый проект сушилки не за горами

Видя успех данного проекта, Джонатан заключил с компанией USNR контракт на поставку очередной сушилки. «Мы планируем установку еще одной 6-уровневой сушилки на осень, и она, так же как и ее предшественница, будет собрана в автономном режиме и отбуксирована к месту установки». Возможность замены существующей сушилки посредством буксировки нового, полностью собранного оборудования на ее место значительно снижает стоимость установки. Новый процесс, несомненно, повлияет на многие будущие проекты, предоставляя аналогичную возможность экономии времени и денег. Компания USNR гордится оказанным доверием по превращению идеи Джонатана Мартина из концепции в реальность.

Лауреат премии «Инновация 2012»!

По итогам 2012 года компания USNR получила звание «Новатор года», присуждаемое EWTA/APA (Ассоциацией производителей композитных древесных материалов / Американской ассоциацией изготовителей фанеры), за установку 6-уровневой радиационной сушилки для шпона на заводе RoyOMartin в Чопине, штат Луизиана. Эта сушилка будет иметь объем производства, эквивалентный объему производства двух сушилок, что сократит трудозатраты на 50%. Она также снизит потребление тепловой энергии на 10% и уменьшит неконтролируемые выбросы загрязняющих веществ в атмосферу на 15%.

Вы можете связаться с нашими представителями в Красноярске, тел.: +7 391 2 581 996, +7 902 927 79 27, Москве, тел. +7 917 511 8679, Санкт-Петербурге, тел. +7 981 746 0156 или по электронной почте info@usnr.ru

Ускоренная съемка сооружения сушилки на заводе в Чопине (видео)