Жидкое биотопливо из сырья растительного происхождения

Жидкое биотопливо из сырья растительного происхождения. Часть 2. БиодизельПроизводство жидкого биотоплива из разных видов биомассы - важное стратегическое направление развития экономики стран Европы, а также Бразилии, США и многих других стран. Однако у неспециалистов зачастую складывается впечатление, что для производства жидкого биотоплива используются исключительно зерно, кукуруза и рапс. Это далеко не так.

Существует немало и уже давно известных, и инновационных технологий, позволяющих получать разные виды жидкого биотоплива путем переработки целлюлозосодержащего сырья, в частности древесины.

Биоэтанол

Биоэтанол, который получают путем ферментации из сельскохозяйственной продукции, содержащей крахмал или сахар, например, из зерна, сахарного тростника, кукурузы, картофеля, сахарной свеклы, мелассы, сорго и другого, имеет всем известную из школьных уроков химическую формулу спирта С2Н5ОН. Такой биоэтанол относится к биотопливу первого поколения. Технология производства биоэтанола из крахмалосодержащего сырья (зерна, картофеля) заключается в подготовке сырья путем измельчения и водно-термической обработке, осахаривании под действием специальных ферментов, сбраживании, перегонке на ректификационных колоннах и обезвоживании. При получении биоэтанола из сахаросодержащего сырья (сахарного тростника, свеклы и др.) на первой стадии происходит экстракция сахара с помощью воды. Среди всех видов жидкого биотоплива биоэтанол является самым распространенным, мировой объем его производства составляет более 70 млн т с тенденцией ежегодного увеличения не менее чем на 5%. Биоэтанол используется в основном как эффективный высокооктановый компонент разных моторных топлив. Например, на сегодня в США около 30% всего бензина вырабатывают с добавлением биоэтанола. Несмотря на то, что по энергетической плотности биоэтанол значительно уступает бензину (теплота сгорания биоэтанола 19,6 МДж/л, а бензина - 32 МДж/л), замена бензина биоэтанолом приводит к пропорциональному снижению выброса парникового газа (СО2) в атмосферу. кроме того, даже небольшое содержание биоэтанола в бензине обеспечивает значительное снижение токсичности выхлопных газов, так как присутствующий в биоэтаноле кислород обеспечивает полное сгорание смеси (при сжигании биоэтанола получаются лишь два продукта: углекислый газ и вода, в то время как в выхлопе бензина присутствуют сернистый газ и иные примеси).

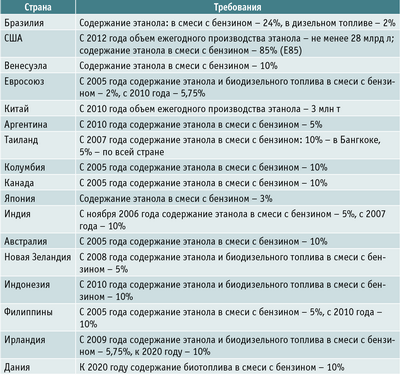

Рост мирового производства биоэтанола с 2000 года превысил 400%. Ряд государств реализуют национальные программы его производства, в соответствии с которыми все изготовители биоэтанола получают субсидии и налоговые льготы. Например, Бразилия, которая вместе с США вырабатывает более 80% общемирового объема биоэтанола, благодаря государственной программе развития биоэнергетики стала мировым лидером в использовании биоэтанола в качестве моторного топлива (на третье место, после Бразилии и США, по объемам производства биоэтанола вышла Китайская Народная Республика). Выход биоэтанола при переработке разного сырья составляет в среднем на 1 га посевной площади: ячменя - 1500 л, пшеницы - до 2760 л, кукурузы - 3800 л, из сахарной свеклы - 6240 л, сахарного тростника - 7500 л. Сегодня большая часть топливного этанола производится из зерна пищевого назначения, что породило дефицит и значительный рост цен на него на мировом рынке. В связи с этим во многих странах ведутся работы, направленные на внедрение инновационных технологий производства биоэтанола второго поколения с использованием непищевых сырьевых ресурсов, прежде всего древесины, соломы и малоценных аграрных культур.

Традиционная технология осахаривания при переработке картофеля, зерна и подобного сырья в биоэтанол неприемлема в случае целлюлозосодержащей древесины, для переработки которой требуются совсем другие ферменты (лигнин, содержащийся в древесине, оказывает ингибирующее действие на ферменты, осахаривающие целлюлозу). Содержание полисахаридов в древесине сопоставимо с их содержанием в зерне, но их цепочки соединены разными связями. Есть, правда, известная давно, особенно в СССР и России, технология гидролиза, позволяющая разрушить эти связи и ферментировать и ректифицировать полученные сахара по обычной схеме производства этанола. Химическая формула гидролизного спирта ничем не отличается от формулы биоэтанола, полученного из пищевого сырья. Небольшие отличия могут быть только за счет содержания некоторых примесей при плохой очистке. На базе технологий гидролиза растительной биомассы в СССР существовала развитая промышленность гидролизного этанола (более 40 гидролизных и биохимических заводов); в качестве сырья служили в основном отходы деревообработки и ЦБК. Этанол из опилок официально использовался в промышленности как технический спирт. Но сегодня в РФ на плаву остались лишь единицы гидролизных заводов, из которых самым эффективно работающим является Кировский биохимический завод.

Что касается производства биоэтанола путем ферментации в других странах на постсоветском пространстве, то единственный и уникальный на всей территории СНГ завод «Биохим» в Казахстане стоимостью более $100 млн сейчас простаивает. И хотя строился он специально в северной части Казахстана, на границе с Россией, и продумано было все - от инфраструктуры до логистики, по причине больших проблем со сбытом готовой продукции завод пришлось остановить. Теперь для реанимации производственного процесса и возобновления работы предприятия в полном объеме необходимы новые, весьма существенные инвестиции.

Биоэтанол как моторное топливо

Существует три разных способа применения биоэтанола в качестве моторного топлива:

● как добавка к бензину от 5 до 15% (Е5, Е10, Е15) для использования в обыкновенных бензиновых двигателях. Топливо, содержащее этанол, маркируется буквой Е и цифрой, которая обозначает процент содержания спирта. Например, E10 - это смесь, содержащая 10% биоэтанола и 90% бензина;

● в виде смесей с содержанием этанола до 85% (Е20, Е30, Е85) для использования в автомобилях с двигателями с универсальным потреблением топлива. Чистое (100%) биоэтаноловое топливо в качестве моторного используется только в Бразилии. В других странах этанол смешивают с бензином в разных пропорциях. Например, в топливной смеси E85 85% биоэтанола и 15% бензина;

● для синтеза этилтретбутилового эфира (ЕТБЕ) - высокооктанового компонента бензина, который имеет ряд преимуществ перед биоэтанолом. Производство ЕТБЕ получило широкое распространение в европейских странах, где более половины всего биоэтанола направляется на синтез ЕТБЕ.

У биоэтанола есть один существенный недостаток: при низких температурах двигатель, работающий на 100%-ном биоэтаноле, трудно запускается. Проблема решается путем небольшой (около 5%) добавки бензина. Например, в Швеции городские автобусы Scania заправляют именно такой смесью.

В США распространено моторное топливо стандарта E10 (зимой Е15), в некоторых штатах используется E85. При этом, во-первых, E10 и E15 можно заливать в бак любой машины, работающей на бензине, а во-вторых, расход топлива почти не увеличивается, так как биоэтанол, в отличие от бензина, характеризуется пониженной энергетической плотностью и повышает октановое число смеси, за счет чего такая смесь сгорает с большей эффективностью.

Биоэтанол второго поколения

Как уже отмечалось, биоэтанол из целлюлозы (древесины, соломы и т. п.) считается биоэтанолом второго поколения, для производства которого не требуется пищевое сырье. И для России с ее огромными запасами древесины и многолетним научно-технологическим, промышленным опытом и возможностями, позволяющими получать биоэтанол с помощью освоенных технологий гидролиза, вопрос его производства весьма актуален. Но сегодня, к сожалению, в РФ он не так перспективен, как в других странах, в основном в связи с высокими ставками акциза на этанол любого назначения. В России биоэтанол облагается такими же акцизными ставками, как спирт. По словам участников рынка, в России у биотоплива нереальная акцизная ставка - до 90% себестоимости его производства.

А вот в США, несмотря на развитое промышленное производство биоэтанола методом ферментации из зерна, кукурузы и картофеля, начали постепенно осваивать и новейшие гидролизные технологии.

В 2009 году был принят так называемый план Обамы, в соответствии с которым производство топливного биоэтанола к 2030 году должно достичь 170 млн т ежегодно, при этом для его изготовления должно стать основным не крахмалсодержащее (зерно, кукуруза), а целлюлозосодержащее (древесина) сырье, и объем производства биоэтанола из древесного сырья к 2030 году должен составить около 140 млн т.

За последние годы в области производства биоэтанола из целлюлозосодержащего сырья наблюдается значительный прогресс, это позволит перерабатывать в биоэтанол не только древесное сырье, но и кукурузные стебли и пшеничную солому, а не кукурузные и пшеничные зерна, как сейчас. Целый ряд НИИ в некоторых странах успешно работает в этом направлении, например Объединенный биоэнергетический институт (Joint BioEnergy Institute) в США, Российская академия наук и Сибирский федеральный университет в РФ.

Биобутанол

Биобутанол как компонент моторных топлив представляет значительно больший интерес, нежели биоэтанол, из-за более высокой энергетической плотности (29,2 МДж/л против 19,6 МДж/л биоэтанола), меньшей испаряемости и летучести, меньшей агрессивности, вследствие чего его можно транспортировать по существующим трубопроводам (продуктопроводам), в отличие от биоэтанола, который транспортируется только в специализированных авто- и железнодорожных цистернах или речными и морскими танкерами, и в силу ряда других эксплуатационных качеств.

Бутанол (бутиловый спирт), C4H9OH, - бесцветная жидкость с характерным запахом сивушного масла - может быть получен, как и этиловый спирт, из сахара или крахмала (бутанол первого поколения), путем синтеза из нефти и при переработке целлюлозы растений (бутанол второго поколения). Бутанол, полученный из биомассы, принято называть биобутанолом, хотя его характеристики такие же, как и бутанола, полученного из нефти.

Бутанол начали производить в начале XX века путем ферментации из кукурузы и патоки с использованием бактерии Clostridium acetobutylicum. На выходе получали ацетон, бутанол и этанол (АБЭ). Этот процесс известен как ацетонобутиловое брожение. На первых заводах целевым продуктом производства был не бутанол, а ацетон, используемый как растворитель, хотя выход ацетона (по отношению к сырью) был вдвое ниже выхода бутанола. В дальнейшем, после того как была установлена более высокая (по сравнению с ацетоном) ценность бутанола в качестве растворителя, он стал главным продуктом производства. В 50-годы ХХ столетия, когда нефть на Западе стала дешевле сахара, производство бутанола путем ферментации из растительной биомассы вытеснил более дешевый метод синтеза из нефти путем гидролиза.

Сегодня бутанол используется прежде всего в качестве промышленного растворителя. Мировой рынок бутанола оценивается в 350 млн галлонов в год, из которых 220 млн галлонов приходится на долю США.

То, что у биобутанола как добавки к моторным топливам существенные преимущества перед биоэтанолом, специалисты выяснили совсем недавно. Благодаря низкому давлению паров биобутанол легко смешивается с обычным бензином. Топливная смесь, в которой доля биобутанола больше доли этанола в подобных смесях, может использоваться в качестве моторного топлива, причем адаптация двигателей не требуется. До последнего времени производство биобутанола как топливного компонента было весьма затратным в сравнении с производством биоэтанола, так как при изготовлении биобутанола по традиционной технологии ацетонобутилового брожения, которое само по себе весьма энергозатратно, для получения 1 л биобутанола необходимо 2,8 кг зерна. Для сравнения: для получения 1 л биоэтанола нужно всего 1,3 кг зерна. Сейчас за счет применения новых технологий, в основном селекционирования новых штаммов бактерий для брожения, выход биобутанола удалось увеличить в два раза.

Жидкое биотопливо второго поколения по-российски

Еще во время второго президентского срока (в конце 2007 года) Владимир Путин заявил, что «нужно создать условия для промышленного выпуска установок для производства биотоплива», и поручил главе Минсельхоза проработать вопрос о стимулировании производства биотоплива. Это заявление президента стало импульсом для многих компаний, объявивших о новых биотопливных проектах.

Надо отметить, что этот вопрос уже давно интересовал российских чиновников своей объемностью и размерами возможных инвестиций. Вот небольшой фрагмент из информационно-аналитических материалов, размещенных на сайте Государственной думы РФ:

...В Минпромэнерго РФ еще в 2005 г. решили перепрофилировать заводы, производящие гидролизный этиловый спирт, в предприятия, выпускающие добавки к моторному топливу. В этой связи Министерством был подписан приказ 302 от 14 ноября 2005 г. «Об образовании межведомственной рабочей группы по рассмотрению вопроса о перепрофилировании заводов, производящих этиловый спирт гидролизный из непищевого сырья, на производство добавок к моторному топливу». В состав рабочей группы вошли представители Минпромэнерго, МПР России, Минсельхоза России, Минэкономразвития, Ростехрегулирования, Россельхоза, ФНС России, ОАО «Группа "Росалко"», ассоциации производителей и потребителей денатурированной продукции «ДенАлко», ассоциации гидролизных предприятий ЗАО «Бионитт», ОАО «ВНИИгидролиз», ЗАО «Архангельский ЗТС», ЗАО «Канский БХЗ» и ОАО «Тулунский ГЗ». Одним из факторов, сдерживающих применение этанола в качестве добавки к традиционному топливу, являлась его высокая стоимость <...> Последние достижения в области биотехнологии позволяют выйти на качественно новый уровень экономики производства. При этом в качестве отечественного сырья возможно использование сельскохозяйственных отходов или древесины. Дополнительным препятствием является установленная законодательством необходимость оформления лицензий и иных разрешительных документов на работы со спиртом и спиртосодержащими жидкостями...

Много воды утекло с тех пор... Что мы имеем сегодня? Да ничего. Некоторые предприятия из перечисленных выше уже давно обанкротились, а решение вопроса о производстве жидких видов биотоплива на базе существующих предприятий передали госконцерну «Ростехнологии» («Ростех»). Руководство концерна в 2007 году заявило о реализации на базе бывшего Тулунского гидролизного завода в Иркутской области пилотного проекта по выпуску биобутанола второго поколения из древесного сырья. С этой целью было создано ОАО «Восточно-Сибирский комбинат биотехнологий», а оператором проекта выступило ОАО «Корпорация "Биотехнологии"». В ценах 2009 года стоимость проекта составляла 2,1 млрд руб. Первоначально планировалось сдать объект в 2009 году, но затем сроки постоянно переносились...

Руководство госкорпорации «Ростехнологии» намеревалось запустить производство биобутанола, помимо Тулунского завода, на базе многих как работающих, так и неработающих гидролизных заводов: Зиминского, Бирюсинского, Усть-Илимского, Онежского, заводов в Тюменской обл., в Пермском крае и в г. Канске. Глава госкорпорации «Ростехнологии» Сергей Чемезов на встрече с президентом РФ Дмитрием Медведевым 13 сентября 2010 года сообщил, что «биотехнологии... будут пользоваться большим спросом. <...> Опилки, сучки, корешки - все это будет перерабатываться в биобутанол, который необходим для создания нового современного топлива». Увы, в настоящее время эта программа свернута. Вот выдержки из публикации в газете «Сибирский энергетик»: «Долгострой от госкорпорации "Ростехнологии" - Восточно-Сибирский комбинат биотехнологий (ВСКБТ) некогда считался самым перспективным проектом в Иркутской области, но после неудачных попыток запустить его в 2010-м и 2012-м госкорпорация так и не смогла реализовать в Тулуне широко разрекламированный проект по выпуску биобутанола.

...Производство биотоплива на площадке Тулунского завода опять оказалось забытым. Однако, как выяснилось, не навсегда. Теперь вместо топлива второго поколения компания предпринимает попытку наладить в Приангарье производство из опилок обычных пеллет. Окажется ли попытка удачной, предсказать сложно. Площадку для нового производства собираются предоставить муниципальные власти Тулуна и Усть-Илимска.

Сегодня ВСКБТ планирует строительство завода по производству топливных пеллет. Объем заявленных инвестиций - 1,6 млрд руб. Срок окончания строительства по бизнес-плану - 2016 год. То есть за три года инвесторы хотят полностью освоить средства. Сегодня они занимаются поиском клиентов и заключением договоров с потенциальными потребителями продукции».

Неожиданный поворот, ничего не скажешь! Три года строили производство биобутанола, а теперь на той же площадке еще три года будут строить пеллетный завод! Ну, ошиблись немного с инвестиционным проектом - простите, исправимся! Посмотрим, кстати, в 2016 году, как сложится судьба проекта пеллетного производства в Приангарье. Тут как раз стоит еще раз вспомнить историю советских гидролизных заводов: Ленинградский гидролизный завод дал свою первую продукцию уже через полтора года после начала строительства, Бобруйский - через два, даже в суровые годы Великой Отечественной войны, с 1941 по 1945 год были введены в эксплуатацию Саратовский, Канский, Красноярский, Тавдинский и Волгоградский гидролизные заводы. На дворе ХХI век, сумасшедшие нефтедоллары, и при существующей инфраструктуре, а не в чистом поле, не «с колес» ответственные лица умудряются «осваивать» деньги в течение долгих лет, да еще и без положительного результата.

На сайте госкорпорации «Ростехнологии» размещена информация почти о ста видах деятельности этой структуры - начиная с «оборонки», авиации и электроники вплоть до управления недвижимостью и изобретением новых систем парашютов. В частности, в госкорпорацию «Ростехнологии» входит холдинг «РТ-Биотехпром», о котором можно прочесть: «Холдинг курирует одно из самых инновационных направлений российской экономики. Основная цель - повышение конкурентоспособности биотехнологической, медицинской и фармацевтической отраслей промышленности России. Одно из важных и перспективных направлений деятельности холдинга - промышленные биотехнологии. Их особая значимость обусловлена тенденцией перехода на возобновляемые ресурсы. Например, проект "Ростеха" по разработке и производству биопродуктов предполагает создание предприятий по глубокой переработке целлюлозосодержащих отходов, что позволит предложить рынку альтернативное экологически чистое топливо и белковые корма из возобновляемых источников сырья».

Но эти красивые и правильные заявления так и остаются словами...

В РФ сегодня избыток мощностей производства технического этилового спирта (включая и оставшиеся гидролизные заводы). В связи с этим можно перепрофилировать ряд спиртовых заводов на выпуск биобутанола, который не является подакцизным товаром, что обеспечит загрузку предприятий и решит ряд социальных проблем как в отрасли, так и в отдельных регионах, где те же гидролизные заводы являются градообразующими.

Биометанол

Биометанол можно получить из растительной биомассы путем газификации или метановым сбраживанием. Но так как метанол отличается от биоэтанола пониженной теплотой сгорания (около 16 МДж/л), высокой гигроскопичностью, коррозионной агрессивностью и токсичностью паров, производство биометанола из растительной биомассы в качестве жидкого моторного топлива сегодня не представляет промышленного интереса. К тому же метанол получают в больших объемах синтетическим путем.

О других распространенных в мире видах жидкого биотоплива, таких как биодизель, бионефть, биомасла, для производства которых также может использоваться целлюлозосодержащее сырье, мы расскажем в следующем номере журнала.

Дюссельдорф, Германия,

s.perederi@eko-pellethandel.de