Шлифование MDF, ДСП, щита, фанеры: проблемы и пути их решения

Растущие требования потребителей современного мебельного рынка к качеству сырья ставят деревообработчиков во все более жесткие условия. В первую очередь это относится к качеству обрабатываемых поверхностей.

В этой статье мы рассмотрим некоторые причины возникновения проблем при шлифовании заготовок и предложим пути их решения.

Продольные и поперечные полосы

Возникновение синусоидальных продольных полос на шлифуемом изделии может объясняться низким качеством абразивного материала. Второй причиной является местное притупление или забивание (засаливание) абразива ленты.

При повреждении контактного элемента станка (вала или утюжка) дефект на поверхности изделия может выглядеть как пунктирная или непрерывная линия. Возникновение неявных прямолинейных продольных полос обусловлено чрезмерным давлением на утюжок.

Возможной причиной появления поперечных полос является износ системы подачи заготовки. В этом случае заготовка в зоне шлифования двигается рывками. При изменении скорости подачи шаг между полосами не изменяется.

Основанием для этого могут служить износ редуктора системы подачи или износ транспортных валов. Если контактный вал или шлифовальная лента являются причиной возникновения полос, то при смене скорости подачи расстояние тоже изменится.

Поперечные полосы могут возникать и из-за неправильно склеенного шва. Зная шаг поперечных полос, можно понять, что дефект возникает из-за шлифовальной ленты. В случае подтверждения предположения лента подлежит замене.

Появление поперечных полос на поверхности шлифуемого изделия может вызывать дефекты контактного вала станка. Причинами брака могут являться дисбаланс калибровального вала или износ опорных подшипников.

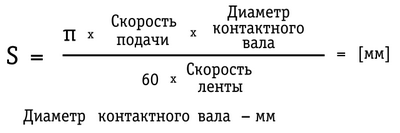

Если причина возникновения полос заключается в сбое работы контактных валов, то расстояние между полосами можно вычислить следующим образом:

Неравномерность при шлифовке

При шлифовании плит может выявиться такая серьезная проблема, как неравномерность толщины отшлифованных поверхностей изделий, которая может возникнуть по следующим причинам:

- неравномерный износ контактного вала станка или неравномерный износ утюжка;

- неправильная настройка станка;

- неравномерный износ шлифовальной ленты.

Для того чтобы избежать неравномерного износа ленты, необходимо использовать всю её рабочую ширину. При значительном износе необходимо произвести замену винтовой пары.

Низкая стойкость шлифленты

Низкий срок службы лент может быть обусловлен неправильным порядком применения лент с разной зернистостью при переходе с одной операции шлифования на другую. Например, если после обработки изделия лентой с зернистостью Р40 перейти к обработке лентой с зернистостью Р80.

Такой переход приведет к увеличению нагрузки на ленту с зернистостью Р80 и, как следствие, к её быстрому износу. Кроме того, шлифовальная лента не сможет в полном объеме убрать глубокие царапины, полученные при калибровании.

К быстрому забиванию ленты приводит и плохая система аспирации. Необходимо, чтобы скорость потока воздуха на выходе из станка была не менее рекомендованной в инструкции по эксплуатации станка.

Сход или разрыв шлифленты

Сход шлифовальной ленты со станка может происходить из-за её геометрии. Если шлифовальная лента изготовлена конусом, то при включении станка она «сбегает» с вала в одну сторону. Есть быстрый и эффективный способ проверить качество склейки ленты − перевернуть её. Тогда при включении станка она будет «сбегать» с вала вправо или влево.

Разрыв ленты может быть вызван следующими причинами:

- неравномерным распределением нагрузки на ленту. Обработка производится с одной стороны рабочей зоны станка;

- геометрией шлифовальной ленты: лента имеет вид бочки или галтели. Чаще всего причиной этого является нарушение условий хранения лент (высокая или низкая влажность в помещении для хранения лент);

- износом контактного или натяжного вала. При этом происходит «складывание» шлифовальных лент;

- неправильной работой датчика осцилляции, например, если он запылен;

- большим припуском на обработку;

- предельным износом или засаливанием шлифовальных лент;

- неправильной настройкой станка;

- проскальзыванием шлифовальной ленты относительно контактного вала. Чаще всего это происходит из-за несоответствия длины шлифовальной ленты нормативу или из-за её слабого натяжения.

Описать в рамках одной статьи все причины возникновения брака при шлифовании практически невозможно. Для точного выявления факторов, негативно влияющих на обработку, необходима индивидуальная консультация со специалистами службы технической поддержки.

Обращаем ваше внимание на то, что компания «Лайнер-Белт» оказывает полную техническую поддержку своим заказчикам. Наши специалисты помогут не только в выборе абразивного материала, но и окажут содействие в оптимизации технологического процесса шлифовки изделий в целом.

ООО «Лайнер-Белт»

141400, Московская область, г. Химки, ул. Ленинградская, д. 1

Тел./факс: +7 (495) 739-07-70

e-mail: info@cora.ru

www.cora.ru