Щепки – в дело

Один из крупнейших деревопереработчиков Хабаровского края начал оснащение биотопливными котлами

ООО «Амурская лесопромышленная компания» (АЛК) - одно из предприятий лесопромышленного холдинга RFP Group, участвующее в реализации стратегического инвестиционного проекта «Строительство Дальневосточного центра глубокой переработки древесины» в городе Амурске Хабаровского края. В 2009 году проекту был присвоен статус приоритетного в области освоения лесов.

Программа предусматривает поэтапный запуск с 2008 по 2018 год комплекса лесоперерабатывающих заводов, организованных по принципу безотходного производства c совокупным объемом переработки 6 млн м3 в год.

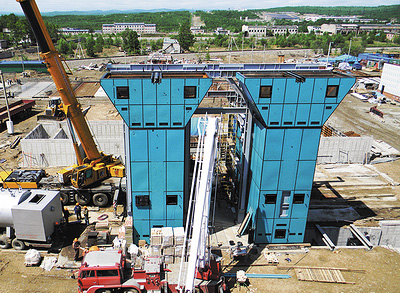

Первый завод - по производству лущеного шпона мощностью 300 тыс. м3 в год - был введен в эксплуатацию в 2012 году. В настоящее время ведется строительство завода по производству сухих пиломатериалов мощностью 230 тыс. м3 в год и реконструкция плитного производства мощностью 50 тыс. м3 в год. Затем будут реализованы проекты, направленные на использование низколиквидной древесины и отходов лесопереработки.

При нынешнем потреблении сырья около 0,5 млн м3 лиственницы в год объем древесных отходов достигает 12 тыс. м3 в месяц. Для достижения максимальной экономической эффективности производственного цикла руководитель компании принял решение организовать обеспечение технологических линий тепловой и электрической энергией, получаемой при утилизации древесных отходов на собственном котельном оборудовании.

При выборе поставщика котельного оборудования компания руководствовалась следующими критериями:

- энергетическая эффективность технологических процессов;

- способность топок принять сырье без предварительной подготовки по влажности;

- способность работать без перенастроек на любых видах древесных отходов;

- способность сжигать кору;

- способность работать при экстремально низких температурах окружающей среды;

- возможность установки функции электрогенерации;

- модульная комплектация (с возможностью дополнительного подключения еще одного котла).

После изучения рынка выяснилось, что этим критериям максимально соответствует продукция компании Polytechnik.

В декабре 2010 года Амурская лесопромышленная компания заключила контракт с австрийской компанией Polytechnik Luft- und Feuerungstechnik GmbH на производство и поставку оборудования для утилизации древесных отходов и выработки технологического пара на базе двух топок с гидромеханической колосниковой решеткой и теплообменников насыщенного пара общей мощностью 36 МВт. В начале 2012 года это оборудование было введено в эксплуатацию.

В июле 2012 года компании подписали ряд контрактов на поставку еще одной установки мощностью 18 МВт, а также турбины для выработки 3100 кВт электроэнергии. На данный момент начата отгрузка этого оборудования.

В АЛК высоко оценивают опыт сотрудничества с компанией Polyte-chnik. «Качественно подготовленное проектное решение и установленное котельное оборудование позволяют нам самостоятельно обеспечивать производственные процессы энергоресурсами и контролировать запасы древесных отходов на территории завода, формируя только месячный резервный объем, - отмечает руководство предприятия. - Компания продолжает расширять производство, и наши новые технологические линии также предусматривают монтаж котельного оборудования Polytechnik».

В итоге поставленное оборудование будет представлять собой мини-ТЭЦ общей мощностью 54 МВт с возможностью выработки 3,1 МВт электроэнергии и получения около 50 МВт насыщенного пара для технологических целей и отопления производственных помещений.

Выбор оборудования Polytechnik выглядит логичным и обоснованным. Эта австрийская компания является одним из ведущих мировых производителей установок для деревообрабатывающей промышленности, а также связанных с ней отраслей. Ее существенный плюс - возможность предложить каждому заказчику индивидуальное техническое решение с последующим сервисным обслуживанием оборудования. Кроме этого, установки Polytechnik имеют высокий КПД даже при применении топлива из биомассы низкой теплотворной способности, например, коры с высоким влагосодержанием.

Polytechnik занимается не только производством топочного и котельного оборудования, но и строительством котельных комплексов под ключ. Тепловая мощность каждой установки может составлять от 300 до 30 000 кВт. В зависимости от влажности топлива предлагается несколько видов топочных систем: с нижней подачей топлива, с решеткой дожига, с гидравлической колосниковой решеткой. В качестве теплоносителей могут использоваться вода, перегретая вода, пар или термомасло. Топочные установки Polytechnik могут применяться как для генерации технологического тепла, так и для выработки электроэнергии. При этом электрическая мощность одной турбины составляет от 200 до 20 000 кВт.

Первые поставки в Россию компания Polytechnik осуществила в 2002 году, основной поток заказов начался с 2004 года. На сегодняшний день в стране успешно работают уже 70 установок суммарной мощностью более 300 МВт.

Большинство энергетических установок Polytechnik в России закупают предприятия лесной промышленности, мебельные фабрики, имеющие много древесных отходов, а также строительные компании, которые занимаются деревянным домостроением. Но есть и крупные заказчики из других отраслей, например, ЗАО «Элинар-Бройлер» - одна из крупнейших птицефабрик Московской области (Наро-Фоминский район). На производственной площадке предприятия сейчас работает установка с котлом насыщенного пара мощностью 9 МВт, в которой в качестве топлива используется куриный помет, перемешанный с подстилкой.

«Особенностью нашего оборудования является неприхотливость к фракционному составу, однородности и влажности используемого топлива, а также к наличию в нем отдельных крупных включений, - отмечают в компании Polytechnik. - Специально для регионов с тяжелыми климатическими условиями наши специалисты разработали систему топливоподачи без использования шнековых транспортеров, чувствительных к попаданию с топливом кускового смерзшегося материала, ленточной коры или даже горбылей. В системе топливоподачи отсутствуют вращающиеся механизмы, а привод транспортеров топлива и питателей топочного устройства осуществляется возвратно-поступательным движением гидроцилиндров. При этом ножи из специальной твердой стали, установленные в питателе, измельчают случайно попавшие топливные включения диаметром до 100 и длиной до 800 мм, что гарантирует стабильную работоспособность оборудования без специальной подготовки и сортировки топлива».

Главная гордость компании Polytechnik - многоходовое адиабатическое топочное устройство. Благодаря особенной конфигурации газоходов горение и предварительная очистка дымового газа заканчиваются еще в топке, без обмена теплом с поверхностями котла.

«Для твердотопливного котла предварительная очистка особенно важна из-за наличия в дымовых газах большого количества летучей золы, которая неизбежно осаждается на относительно холодных котловых трубах, - объясняет технический директор по РФ компании Polytechnik Андрей Поляков. - Пройдя по газоходам топки с различными скоростями и поворотами потока на 180°, дымовой газ очищается от частичек пыли, которые под действием силы тяжести и центростремительного ускорения опускаются в карманы-пылеуловители топочного устройства с установленной системой автоматического сухого удаления золы за пределы топки. Таким образом, в поверхности теплообмена котла поступает уже предварительно очищенный, сформированный поток дымового газа. Кроме того, влажное топливо, подаваемое в верхнюю часть колосниковой решетки топочного устройства, мгновенно доводится до нужной кондиции под действием огромного количества тепла, аккумулированного шамотной кладкой и сводом топочного устройства в зоне горения, а также благодаря системе многозонового подвода горячего первичного воздуха горения под колосниковую решетку. Это гарантирует выдачу заявленной тепловой мощности в самый холодный период года на самом некачественном топливе - влажной необработанной коре. Система раздельного гидравлического привода зон колосниковой решетки позволяет автоматически регулировать скорость движения рядов колосников в зависимости от положения топлива с целью обеспечения условий оптимального горения и безшлакового золообразования. Благодаря дымогарному типу котлов, то есть конструкции, при которой весь водяной объем барабана котла пронизан раскаленными дымогарными трубами, а площадь поверхности испарения воды существенно увеличена, котельное оборудование Polytechnik способно незамедлительно реагировать на изменение режима работы: увеличение или уменьшение мощности».

Еще одно ноу-хау специально для регионов с суровой зимой - возможность автоматического сухого удаления золы (традиционное влажное золоудаление в сильные морозы часто оказывается неприемлемым). «Сухая» система Polytechnik позволяет герметично собрать всю выпавшую в агрегатах котельной установки и топочном устройстве золу всего в один контейнер, который для удобства замены обычно устанавливается за пределами здания котельной. Несомненный плюс котельных Polytechnik - возможность работы без обслуживающего персонала. В оборудовании применяется система автоматического контроля и регулирования, которая позволяет специалистам компании из центрального офиса в австрийском Вайссенбахе подключиться к любой из тысяч котельных, независимо от страны и города, где она установлена, для проведения сервисного обслуживания программного обеспечения или тонкой настройки системы управления. Интегрированная программа обработки сигналов датчиков оборудования выдает на экран компьютера не только сообщения о текущем режиме работы, но и пояснения для решения конкретных технологических проблем.

Компания Polytechnik участвует в крупных исследовательских проектах и сотрудничает с техническими университетами Мюнхена, Вены и Граца, а также с Исследовательским институтом Вены в сфере экотехники, поэтому ее продукция постоянно совершенствуется.

«Одно из приоритетных направлений модернизации оборудования Polytechnik - снижение выбросов соединений с дымовыми газами, - отмечают в компании. - Благодаря использованию системы предварительной очистки дымового газа непосредственно в топочном устройстве, его дожига и рециркуляции с последующей сухой очисткой в мультициклоне котельные установки Polytechnik работают с выбросами, которые в несколько раз меньше установленных в РФ, и при этом нет необходимости использовать дополнительные дорогостоящие фильтры».