Качество древесины и лесопродукции. Часть 2

Качество древесины и лесопродукции

Часть 2. Первичная лесопродукция

Качество древесины и лесопродукции. Часть 1. Качество древесиныКачество древесины и лесопродукции. Часть 3. Пиломатериалы

Качество древесины и лесопродукции. Часть 4. Заготовки и детали

Качество древесины и лесопродукции. Часть 5. Заготовки и детали

Качество древесины и лесопродукции. Часть 6. Лесопромышленное нормотворчество

Принято считать, что древесина для обработки или переработки - так называемая деловая древесина - может быть получена только из стволов деревьев, заготовленных на лесосеке.

Деловая древесина

Понятие «деловая древесина» закрепилось в лесохозяйственной практике: товарность отводимых в рубку (в лесопользование) участков леса обычно оценивают по количеству деловой древесины и дров, к которым относят стволы деревьев с наличием недопустимых пороков в деловой древесине (обычно - гнилей и др). Эти оценки определяют объем деловой древесины и дров на 1 га лесного участка, по ним назначается т. н. попенная плата за отводимое в рубку количество древесины.

Однако древесина содержится не только в стволе дерева, но и в корнях дерева, и в его кроне, т. е. ветвях, образуя биомассу дерева. Стволовая древесина, например, сосны, составляет не более 70% объема древесины дерева. При учете абсолютно сухого древесного вещества биомасса той же сосны может составлять от 200 т/га (для деревьев низшего бонитета, определяемого высотой деревьев и условиями их произрастания) до 430 т/га в насаждениях высокого бонитета. Эти данные позволяют считать (приняв плотность сухой древесины сосны равной около 0,5 т/м3), что объем древесной массы на 1 га составляет, в зависимости от бонитета, от 400 до 850 м3, что почти в два раза больше объема отводимой в рубку деловой древесины.

Хлысты, т. е. срубленные и очищенные от сучьев и ветвей стволы деревьев, и получаемые при их поперечном раскрое (раскряжевке) круглые лесоматериалы, называемые бревнами или сортиментами, являются первичной лесопродукцией, задающей виды и качество получаемых из нее других видов лесопродукции разного назначения при обработке их преимущественно способами механической обработки, т. е. поперечным и продольным пилением, строганием, фрезерованием и т. д. Неизбежные отходы и потери при обработке, в т. ч. из-за минимально допустимых размеров бревен, обуславливают степень использования стволовой древесины примерно в 80% ее объема, что составляет не более половины всей биомассы дерева.

Для более полного использования всей биомассы деревьев - т. е. для комплексного использования древесины как важного природного ресурса - целесообразно, наряду с совершенствованием традиционных технологий механической обработки древесины, активно и масштабно применять технологии химической и химико-механической переработки древесного сырья. При общем понимании эффективности этих технологий практика лесопользования продолжает базироваться на преимущественном применении только стволовой древесины. В ряду объективно и зачастую субъективно существующих причин низкого уровня использования биомассы деревьев ключевой причиной представляется существующее определение и соответствующее понимание лесопользователями самого понятия «деловая древесина», а также устоявшееся представление о ее параметрах, прежде всего - размерных.

По своему назначению получаемые при раскрое хлыстов бревна подразделяют на несколько групп:

- для продольного раскроя (пиловочник - сырье для получения пиломатериалов разного назначения, шпальник - сырье для производства шпал, опор рельсовых путей железных дорог, бревна для спецнапила - карандашных заготовок, деталей деревянной тары, лыжных заготовок, резонансных пиломатериалов и др.);

- для лущения и строгания (с целью получения шпона для фанеры и изготовления спичек, а также для изготовления упаковочной древесной стружки или древесной шерсти);

- для использования без последующей обработки или переработки (рудничные стойки для горнорудной и каменноугольной промышленности, строительные бревна (стройлес) и т. д).;

- сырье для целлюлознобумажной промышленности (т. н. балансы), для производства древесных плит (древесно-стружечных, древесноволокнистых, цементностружечных и др.) и технологических дров, т. е. сортименты с пороками (обычно - гнилями, крупными сучками), которые не допускаются в бревнах, предназначенных для других вариантов переработки, а также сырье для химической переработки, например, для гидролиза;

- дрова, т. е. твердое древесное топливо.

У первых четырех групп бревен стандартизованные параметры - длины, диаметра, норм ограничения пороков, породы древесины. Так, пиловочником считаются бревна длиной не менее 3 м и диаметром от 14 см, а балансами - сортименты длиной от 1,2 м и диаметром не менее 6 см. Поэтому при раскрое хлыстов их части с меньшими размерами длины и диаметра не оцениваются как деловая древесина и обычно относятся к т. н. лесосечным отходам, которые вкупе с ветвями и пнями составляют до 50% биомассы деревьев.

Автору представляется очевидным, что в не столь отдаленном будущем лесопромышленное производство будет вынуждено опираться на иное понимание деловой древесины и определит другие, чем сейчас, ее размерные параметры. Решающее значение станет играть экономическая и технологическая оптимизация использования древесины, подразумевающая максимально полное использование всей биомассы деревьев. Такой подход к пониманию деловой древесины можно конкретизировать такими ее параметрами, как, например, диаметр (не менее 2 см) и длина (от 25 см), - так это принято в лесодефицитной Японии, в которой объем собственных лесозаготовок почти равен половине объема лесозаготовок в РФ. По опыту той же Японии следует определиться и с таким видом ресурса, как кора бревен, который у нас не включают в объем бревен; у них кора полностью перерабатывается химическими и химико-механическими способами.

Такой подход к пониманию деловой древесины обязательно обеспечит в будущем бережное отношение к каждой, условно говоря, щепке и ветке на лесосеке. Но для этого уже сегодня можно ввести в практику лесопользования понятие и параметры эталона деловой древесины, что позволит в недалеком будущем использовать в лесопромышленных производствах до 90% биомассы деревьев и стимулирует развитие технологий и техники для оптимальной заготовки и последующей лесопереработки древесной биомассы. Но эталон деловой древесины должен использоваться только для оценки товарных древостоев, чтобы обеспечить сохранность мелкотоварного подроста как основы лесовосстановления и возобновляемости древесины как природного ресурса.

Лесопользователь должен будет не только, вносить попенную плату, а оплачивать весь объем предоставляемой ему деловой древесины. Однако такое решение должно иметь гибкое экономическое обоснование: освоил весь объем деловой древесины - получаешь возврат части первоначальной оплаты за лесопользование, оставил на лесосеке или сжег т. н. порубочные остатки - заплатишь штраф. При этом обязательство по лесовосстановлению не отменяется.

Первичная лесопродукция

Получаемая в процессе лесозаготовок деловая древесина не является конечным продуктом, а представляет собой сырье для дальнейшей обработки и переработки. Еще Карл Маркс в «Капитале» отмечал: «Продукт, существующий в готовой для потребления форме, может сделаться сырым материалом для другого продукта. Сырой материал в таком состоянии называется полуфабрикатом и, быть может, точнее можно было бы назвать его промежуточным фабрикатом... Являясь уже сам продуктом, первоначальный сырой материал должен однако пройти еще целый ряд различных процессов, в котором он в постоянно изменяющемся виде каждый раз сызнова функционирует как сырой материал, пока не достигнет, наконец, последнего процесса труда, из которого он выходит уже в виде готового предмета потребления или готового средства труда».

Именно так происходит и в лесопромышленных производствах: по отношению к стволу дерева хлыст является продуктом труда, но не конечным продуктом, а лишь полуфабрикатом для получения бревен. Бревна, в свою очередь, по отношению к хлысту представляют собой продукт труда, но в основном (за исключением, например, рудничных стоек) являются сырым материалом для получения других полуфабрикатов при их механической обработке, т. е. пиломатериалов при распиловке пиловочных бревен или шпона при их строгании или лущении. Поэтому хлысты и бревна являются первичными видами лесопродукции для других лесопромышленных производств.

Неизбежным следствием обработки первичной лесопродукции для получения конечных продуктов являются отходы древесины. Если объем древесины растущего дерева принять за 100%, то объем деталей для конечных изделий деревообработки (например, окон, дверей, паркета, мебели) составит всего 10-12% исходного древесного сырья. Потому что:

- при получении хлыстов отходы древесины растущего дерева составляют до 25%;

- при раскрое хлыстов на пиловочные бревна образуются отходы в объеме около 20% объема хлыста;

- при раскрое пиловочника неизбежны как отходы, так и безвозвратные потери (распыл), что составляет как минимум 35% объема бревна;

- при раскрое полученных пиломатериалов в отходы и потери уходит до 40% объема раскраиваемых досок;

- получение требуемых деталей из заготовок также связано с отходами (стружка, опилки, распыл), которые могут составлять до 30% объема заготовок.

Отходы и потери древесины при обработке сырья и заготовок из нее образуются по трем основным причинам: из-за несовпадения сырья и требуемого полуфабриката по форме и размерам (например, при распиловке бревен на пиломатериалы); из-за несоответствия качества полуфабриката качеству получаемого продукта (например, при раскрое пиломатериалов на заготовки) и ввиду природных свойств древесины (в частности, при сушке досок); из-за неоправданно завышенных параметров деловой древесины, что тоже никак не стимулирует оптимального использования древесной биомассы.

Большинство (85-90%) получаемых отходов (ветки, сучья, горбыли, рейки, отторцовки, стружки, опилки) представляют собой вторичное древесное сырье (ВДС), которое может и должно перерабатываться химическими и химико-механическими способами, а также использоваться в качестве топлива для получения энергии. Для рационального использования ВДС необходимы как новые подходы к параметрам деловой древесины, так и современные формы организации лесопромышленных производств (см. статью из цикла «Решения проблем деревянного домостроения» в ЛПИ, № 2 за 2014 год), в которых можно реализовать эти подходы.

Хлысты

Приводящая к появлению первого товарного состояния лесопродукции хлыстовая заготовка в определенной степени характеризует принятое в лесопользовании - и, в конечном счете, в государстве - отношение к использованию деловой древесины.

В середине прошлого века в нашей лесной промышленности почти повсеместно применялась вывозка древесины с лесосек в хлыстах, иногда и с кронами. Объяснялось это экономически выгодной раскряжевкой хлыстов не непосредственно в лесу, а в более благоприятных рабочих условиях на так называемых нижних складах лесопромышленных предприятий. Учитывалась и более высокая производительность на вывозке древесины. Уменьшалось количество лесосечных отходов и обеспечивалось эффективное использование древесного сырья.

Хлыстовая вывозка была основным элементом лесозаготовительных технологий. Возникновение при раскряжевке хлыстов серьезных объемов отходов вынуждало применять технику для их переработки в щепу, которая являлась сырьем для производства древесных плит и для химической переработки древесины (в виде ВДС).

В последние десятилетия широкое распространение получила вывозка с лесосек только круглых материалов, т. е. сортиментная вывозка. При такой технологии основным критерием лесопользования является только получение бревен определенных параметров, преимущественно - пиловочника целевого назначения - для экспортных поставок. При этом бревна установленных стандартами минимальных размеров диаметра и длины редко используются, что приводит к увеличению объема отходов деловой древесины, оставляемых на лесосеках.

Для крупных лесопромышленных предприятий, осуществляющих лесопользование на условиях долговременной (не менее 49 лет) аренды лесосечного фонда, хлыстовая вывозка остается приоритетной. Именно таким предприятиям экономически выгодно оперировать объективными критериями качества хлыстов.

Вопрос оценки качества хлыстов обострился при их поставке на деревообрабатывающие предприятия как автомобильным, так и железнодорожным транспортом в 70-е годы прошлого века. Тогда критерием качества хлыстов был выбран объемный выход деловой древесины. На этом критерии базировались технические условия ТУ 13-165-73 «Хлысты хвойных и лиственных пород», в соответствии с которыми хлысты по качеству подразделялись на три группы: с выходом деловой древесины, т. е. основных стандартных сортиментов (пиловочника, стройлеса, рудничной стойки), не менее 80%; с выходом деловой древесины от 50 до 80%; с выходом деловой древесины менее 50%. Но для отнесения хлыстов к той или иной группе качества требовалась раскряжевка всей партии хлыстов или ее части - по соглашению между предприятием-поставщиком и предприятием-потребителем, что приводило к разногласиям и спорам сторон, т. к. влияло на показатели их экономической деятельности.

Введенный в 1980 году отраслевой стандарт Минлеспрома СССР - ОСТ 13-83-80 «Хлысты древесные. Технические требования» - сохранил тот же принцип оценки, что и в вышеназванном ТУ, но дополнил его нормами ограничения ряда пороков - кривизны (не более 5% длины хлыста), ядровой гнили (не более 65% площади нижнего торца хлыста) и полным запретом на использование хлыстов с наружной трухлявой гнилью. Объективность обоих нормативных документов была невысокой, потому что базировалась не на показателях качества каждой единицы лесопродукции, а на среднестатистическом критерии качества всей ее партии. По-этому исследования параметров качества хлыстов были продолжены как в нашей стране, так и за рубежом.

Основным критерием качества первичной лесопродукции, т. е. хлыстов, пиловочника и определенной части пиломатериалов, раскраиваемых на заготовки и детали, следует считать количество и качество получаемой из нее последующей лесопродукции: из хлыстов - бревен, из пиловочника - пиломатериалов, из пиломатериалов - заготовок или деталей. Максимальный объемный выход продукции высокого качества (без пороков) и экономически оправданный минимальный выход продукции с наличием максимально допустимых пороков образуют природный диапазон качества первичной лесопродукции. В лесопромышленной практике принято деление этого диапазона на несколько интервалов (сортов, классов или групп качества), каждый из которых характеризуется нормами ограничения пороков для конкретных видов лесопродукции. Эти нормы назначаются исходя из условий степени влияния конкретных пороков на объемный и посортный выход последующей лесопродукции.

Логика такого нормирования качества лесопродукции заключается в экономической сущности соотношения цены и качества продукции: отличное качество - высокая цена, низкое качество - иная цена. Если лесопродукция любого качества будет стоить одинаково, то исчезнет стимул к рациональному использованию древесного сырья и будет оправдываться, в частности, заготовка и вывозка с лесосек бревен только больших диаметров и без видимых пороков, в основном из комлевой части хлыстов, что имеет место в настоящее время при так называемых самовольных рубках леса. Принципы определения диапазона качества первичной лесопродукции, методы обоснования интервалов качества (сортов), их границ и характеристик требуют отдельного рассмотрения, что выходит за рамки этой публикации.

Применительно к оценке качества хлыстов необходимо исходить из общепринятого положения: у любого хлыста есть пороки (прежде всего - сучки, особенно в вершинной части), а его минимальный уровень качества (по выходу сортиментов) определен различиями между деловой и дровяной древесиной, определяемым при отводе лесосек в рубку. Следовательно, качество деловых хлыстов зависит от наличия и размеров пороков на их боковой поверхности и комлевом торце. При отсутствии пороков (гнилей, трещин) на торце хлыста его его качество может быть определено исходя из оценки части хлыста до сучков на его поверхности, т. е. его бессучковой зоны, характеризующей, условно говоря, норму ограничения сучков. На комлевом торце хлыста могут иметься гниль и трещины, негативно влияющие на его качество, т. е. на объемный выход бревен. Нормируемая ОСТ 13-83-80 кривизна хлыстов непосредственно на их качество влияет незначительно, потому что при раскрое она может быть существенно уменьшена. Введение нормы ограничения кривизны в этот стандарт обусловлено, скорее всего, влиянием кривизны на плотность загрузки транспортных средств для перевозки хлыстов.

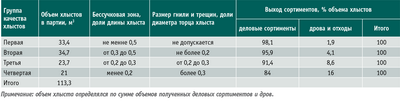

Такой подход - нормирование длины бессучковой зоны и пороков на комлевом торце - делает возможной оценку качества каждого хлыста до его раскроя, что было проверено автором в производственных условиях методом раскряжевки партии хвойных хлыстов на пиловочник и рудничную стойку (табл. 1). Следует отметить, что пиловочник имел длину 6,5 м как оптимальную для наиболее производительной работы лесопильного оборудования. Дополнение к таблице 1: выход пиловочника этой длины составил 59% всех сортиментов из хлыстов первой группы, около 32% из хлыстов второй группы, 21% из хлыстов третьей группы и немногим более 2% из хлыстов четвертой группы. В ходе эксперимента установлено, что влияние гнили на выход сортиментов является определяющим фактором, что позволяет исключить учет трещин, влияющих в основном только на сортовой состав пиловочника.

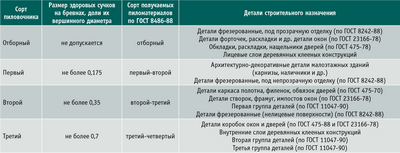

Каждое бревно, получаемое при раскряжевке хлыста, оценивалось тем или иным сортом по ГОСТ 9463-60, что позволило определить влияние качества хлыстов не только на объемный, но и сортовой выход пиловочника указанной выше длины (табл. 2). Очевидность зависимости сортности пиловочника от качества хлыстов подтверждается резким уменьшением выхода пиловочника первого сорта при понижении группы качества хлыстов и многократным увеличением при этом доли пиловочника второго - четвертого сортов. Это объясняется полным ограничением гнилей в первой группе качества хлыстов и явным влиянием этого порока на сортность пиловочника в других группах.

Производственная проверка показала возможность и достаточно высокую точность визуальной оценки качества каждого хлыста всего двумя показателями: величиной бессучковой зоны и относительным, в долях площади комлевого торца, размером гнили. Был также сделан вывод о целесообразности оценки качества хлыстов не по четырем, а по трем группам - объединив вторую и третью группы, что упрощает процесс оценки и обеспечивает ощутимое отличие интервалов качества хлыстов.

Совокупное, т. е. одновременное влияние выбранных показателей на качество хлыстов не было изучено и оценено из-за практической невозможности их совпадения в абсолютном большинстве хлыстов: наличие гнили на комлевом торце, как правило, отмечалось в бессучковой зоне хлыстов. Поэтому их совместное влияние на объемный выход деловых сортиментов просто исключается, но весьма заметно влияет на их сортовой состав.

Сортовой состав пиловочника, полученный при раскрое хлыстов различных групп качества (табл. 2), тоже свидетельствовал об излишнем разделении пиловочника на четыре сорта (по ГОСТ 9463-60), т. к. значения выхода пиловочника второго и третьего сорта оказались, по сути, близкими. Тем самым была подтверждена целесообразность оценки качества пиловочника не по четырем, а по трем сортам, что и было определенным образом учтено при разработке ГОСТ 9463-72 взамен ГОСТ 9463-60.

В настоящее время ОСТ 13-83-80 не действует, потому что отраслевые стандарты не предусмотрены существующей, в соответствии с ФЗ «О техническом регулировании», системой стандартизации в России. К тому же резко сократились, а в большинстве регионов просто прекратились заготовки и поставки древесины в хлыстах. Лишь крупные комплексные лесопромышленные структуры, ведущие собственные лесозаготовки и полную переработку древесины, осуществляют хлыстовую вывозку древесины. В этих условиях целесообразно разработать и применять внутренний нормативный документ - стандарт организации (СТО), что позволяет регламентировать хозяйственные и финансово-экономические взаимоотношения внутри этих крупных структур. При разработке СТО могут быть использованы вышеизложенные подходы и результаты производственной проверки нормирования качества хлыстов.

При масштабном применении хлыстовой вывозки, как наиболее рациональной технологии обеспечения комплексного использования деловой древесины, не исключается потребность в разработке нормативного документа федерального уровня, т. е. ГОСТа.

Пиловочник

Основное количество бревен (сортиментов), получаемых при раскрое (раскряжевке) хлыстов, предназначается для последующей продольной их распиловки на пиломатериалы различного назначения. Такие бревна принято называть пиловочником.

Главный критерий качества пиловочника - объем и качество получаемых пиломатериалов. Под влиянием различных природных и технологических факторов (различия формы и размеров бревен и требуемых пиломатериалов, количества отходов и потерь древесины при распиловке бревен, наличия в бревнах пороков) объем получаемых пиломатериалов изменяется в значительных пределах - от максимально возможного при конкретной технологии лесопиления до минимально целесообразного. Качество получаемых пиломатериалов, характеризуемое сортами, т. е. наличием и размерами различных пороков, также имеет значительные пределы изменчивости.

Проиллюстрировать широту этих пределов можно на примере распиловки бревен с наличием крупных сучков - а также бревен с внутренней гнилью значительных размеров, но без других пороков. В первом случае это будут вершинные бревна, т. е. бревна, полученные из вершинной части ствола, во втором - комлевые бревна. Из вершинных бревен будет получен максимальный объем пиломатериалов, но их качество будет низким из-за большого количества крупных сучков. Из комлевых бревен будет получено минимальное количество досок, но их качество будет высоким, т. к. гниль в пиломатериалах намного меньше, а других пороков на этих досках, как правило, не имеется.

Вывод: качество пиловочника может характеризоваться большим диапазоном, образуемым объемным и качественным (сортовым) выходом пиломатериалов. Но если объемный выход может быть определен в долях или процентах объема пиловочника, то у качественного выхода пиломатериалов нет параметров количественного измерения. Диапазон же качества пиловочника должен учитывать и количество, и качество получаемых пиломатериалов, т. е. характеризовать ценностный выход пиломатериалов, как произведение показателя объемного выхода пиломатериалов на показатель их качества.

Общепринятого количественного показателя качества пиломатериалов до настоящего времени нет, что затрудняет количественное определение ценностного выхода. Роль таких показателей могут исполнять коэффициенты сортности пиломатериалов. Они определяются по соотношению цен (в действовующих прейскурантах) на пиломатериалы разных сортов с учетом породы древесины и вида обработки пиломатериалов (обрезные и необрезные). По отношению к цене пиломатериалов третьего сорта коэффициенты равны: 2,0 - для пиломатериалов отборного сорта, 1,6 - первого сорта, 1,3 - второго сорта и 0,7 - четвертого сорта (по ГОСТ 8486-88).

Принимая максимально возможный выход пиломатериалов за 0,7 объема пиловочника, а минимально экономически оправданный - за 0,3 его объема и учитывая значения коэффициентов сортности, можно определить среднее значение ценностного выхода пиломатериалов в пределах от 1,4 (0,7 х 2) до 0,21 (0,3 х 0,7). При условии существования трех сортов пиловочника в этом диапазоне должны быть три сортовых интервала - от 1,4 до 1,0, от 1,0 до 0,6 и от 0,6 до 0,2, чем должно обеспечиваться обоснование норм ограничения пороков по сортам пиловочника. По целому ряду причин такие обоснования до настоящего времени отсутствуют.

Расчеты, проведенные нами на основе данных инструкции по нормированию расхода пиловочника, разработанной ЦНИИМОД в 70-е годы прошлого века, показали, что ценностный выход пиломатериалов из пиловочника первого сорта составляет в среднем 0,9, из пиловочника второго сорта - около 0,7, а из пиловочника третьего сорта - около 0,55. Эти данные свидетельствуют о недостаточной обоснованности норм ограничения пороков в сортах пиловочника, особенно для первого сорта.

Действующий ГОСТ 9463 на круглые лесоматериалы хвойных пород (пиловочник, балансы, рудничные стойки и др.) подразделяет эти материалы на три сорта, нормируя в каждом из них более десяти пороков и их разновидностей, не ограничивая одновременное наличие в одном бревне нескольких пороков и его возможную насыщенность пороками. Как следствие - нестабильность качества пиловочника в пределах каждого сорта и неоднородность качества в различных сортах получаемых пиломатериалов (подробнее об этом - в следующей статье).

Количество нормируемых пороков влияет на полноту и точность оценки качества пиловочника в производственных условиях, а способы измерения и оценки этих пороков не всегда характеризуют степень их влияния на качество пиловочника (это относится, прежде всего, к кривизне и сучкам - см. ЛПИ № 1, 2014 год). К тому же не обоснованно не выделяются бревна, не имеющие видимых сортоопределяющих пороков, - условно говоря, отборный пиловочник. В хвойном пиловочнике таких бревен до 15%, в лиственничном - не менее 30%.

Совокупность пороков, т. е. одновременное наличие на одном бревне нескольких пороков, пока не учитывается и не нормируется, хотя она и оказывает существенное влияние на качество пиловочника. Так, с двумя и более пороками (например, сучки с кривизной и/или гнилью) лиственничных бревен - более 6%, в сосновых и еловых - 12-15%.

Наибольшее влияние как на объемный выход пиломатериалов, так и на их сортность оказывают сучки, кривизна и гнили; трещины - иногда. С достоверностью не ниже 0,95, т. е. с ошибкой не более 5%, качество пиловочника может оцениваться и нормироваться только по этим порокам, но при двух непременных условиях:

- другие (реже встречающиеся, но способные повлиять на качество пиловочника) пороки должны быть зафиксированы в нормативных документах или в приложениях к договорам на поставку пиловочника, ведь сведения о них могут быть востребованы при разрешении разногласий по качеству пиловочника;

- должны учитываться и нормироваться возможные совокупности основных пороков на каждом бревне.

С учетом анализа существующей системы оценки качества хвойного пиловочника и этих непременных условий научно-техническим обществом деревообрабатывающей промышленности («НТО Древпром») разработан стандарт организации - СТО НТО ДП 2-12 «Бревна пиловочные хвойных пород. Технические условия». Этот стандарт:

- нормирует только четыре сортообразующих порока (сучки, гнили, кривизна, трещины);

- подразделяет все качество пиловочника на четыре сорта, выделяя отборный сорт для бревен без пороков;

- нормы ограничения пороков определяет по отношению размера порока к вершинному диаметру бревна;

- ограничивает возможные совокупности нормируемых пороков: при одновременном наличии на бревнах первого сорта - трех пороков, а на бревнах второго сорта - двух пороков - пиловочник оценивается третьим сортом; на бревнах третьего сорта не допускается одновременное наличие двух пороков в нормах этого сорта.

(по размерам сучков) и групп качества деталей

Основным сортообразующим пороком пиловочника являются сучки, определяющие сортность более чем 60% бревен. Поэтому в приложении к этому стандарту регламентирована вся система влияния сучков на сортность пиловочника, пиломатериалов и групп деталей, необходимых для изготовления деревянных окон и дверей, фрезерованных деталей для строительства и комплектов конструкций, деталей для малоэтажного домостроения и клееных элементов из древесины (табл. 3).

Данные табл. 3 необходимы, как и сам стандарт, в основном для деревообрабатывающих, в т. ч. домостроительных предприятий, имеющих собственные лесозаготовки. Эти предприятия могут заготавливать и перерабатывать пиловочник требуемой сортности, что практикуется в ряде зарубежных компаний.

При раскрое хлыстов получают в основном пиловочник, но одновременно (или специально) заготавливают и другие сортименты, которые используются затем и в круглом виде (стройлес, рудничная стойка) и как полуфабрикат для получения другой продукции из древесины разными технологиями. Разнообразие этих сортиментов и постоянно изменяющийся их перечень, различные методы оценки качества одних и тех же сортиментов обусловили - с увеличением объемов заготовок и переработки древесины - практическую необходимость систематизации, упорядочения и нормирования (стандартизации) круглых лесоматериалов. Так в начале прошлого века сформировалась новая научная дисциплина в области лесных отношений - лесное товароведение.

Лесное товароведение

Одним из первых отечественных ученых, занимавшихся вопросами лесного товароведения, был А. И. Кузнецов, который так определил суть этой дисциплины: «Можно утверждать, что уже в ближайшем будущем, по мере роста разнообразных требований, предъявляемых к древесине, в связи с новыми путями ее использования, вопрос уточнения ее классификации приобретет исключительную актуальность». Им же (а затем и С. Я. Лапировым-Скобло) были определены основные принципы и задачи лесного товароведения и, в частности, стандартизации круглых лесоматериалов.

Эти ученые первыми установили, что потребительские свойства первичной лесопродукции определяются двумя критериями: качеством древесины, зависящим от породы и наличия пороков, понижающих ее физико-механические свойства; размерами и формой сортиментов - «ибо потребители нуждаются не в древесине вообще, хотя бы и высокого качества, а в лесных материалах вполне определенных размеров и формы».

Лесное товароведение задало научно-методические основы классификации, оценки качества и стандартизации круглых лесоматериалов различного назначения, аккумулировало результаты научных исследований и разработок по оценке качества различных видов лесопродукции, обеспечивало основы пересмотра действующих и разработку новых стандартов на круглые лесоматериалы. Преподавание в учебных заведениях курса лесного товароведения формировало у специалистов лесопромышленных производств знания о качестве лесопродукции, без которых сложно организовать эффективное производство. Некоторые методические подходы, сформулированные в методике лесного товароведения, сохраняют актуальность и в наше время. Так, А. И. Кузнецов отмечал, что «...в сырьевых сортиментах учету подлежат не только пороки, имеющие значение в тех товарах, которые из них будут выработаны, но также и пороки, понижающие выход продукции».

Важность такого подхода отмечена выше при оценке качества пиловочника по критерию ценностного выхода пиломатериалов, учитывающего объем и сортность получаемых пиломатериалов.

Особенность существующих в отечественных стандартах требований к качеству круглых лесоматериалов любого назначения - визуальная оценка качества сортимента (по наличию и размерам видимых пороков) с частичным применением простейших измерительных инструментов, в основном метров или рулеток. С. Я. Лапиров-Скобло писал: «Неоднородность строения древесины и изменчивость ее свойств выдвигают вопрос, как следует нормировать в стандартах качество продукции. Выбор того или иного метода нормирования качества продукции определяется не только степенью его точности, но и возможностью практически его осуществить в условиях данного производства». Это касается как возможности оценить влияние конкретного порока на качество каждого бревна, так и необходимости учитывать несколько пороков на одном сортименте. Речь идет о пороге достоверности оценки качества бревен по нескольким, наиболее важным порокам древесины, что существенно при визуальной оценке качества сортиментов и скорости их перемещения в реальных технологических и производственных процессах.

Необходимо отметить, что с масштабным развитием во второй половине прошлого века химических и химико-механических технологий переработки древесного сырья возникла и широко обсуждалась в профессиональной среде т. н. «теория массы». Суть ее заключалась в том, что новым технологиям необходима только древесная биомасса, а классификация лесоматериалов и методы оценки их качества с учетом назначения сортиментов теряют практическое значение. Оппоненты указывали на тенденции мировых рынков, где отмечался дефицит высококачественных сортиментов и постоянное их удорожание. Также отмечалось (и подтверждается в настоящее время), что производство продукции на основе любых технологий переработки древесины не достигло (и нет оснований для утверждения, что достигнет в ближайшей перспективе) достаточной сходимости основных физико-механических свойств цельной древесины и продуктов ее переработки. Целесообразность такой сходимости представляется весьма сомнительной с учетом разнообразных потребностей в древесном сырье, хотя удельный вес продукции химической переработки древесины будет увеличиваться.

Наиболее актуальной для практики лесопромышленных производств в настоящее время и на ближайшие годы является проблема совершенствования методов оценки качества лесопродукции - прежде всего замены визуальных методов оценки на инструментальные, машинные и полностью автоматизированные с использованием современных IT-технологий. Примером может служить силовая (машинная) сортировка пиломатериалов, которые используются в качестве элементов (деталей) конструкций, испытывающих эксплуатационные нагрузки. Такая сортировка не только существенно повышает точность оценки прочностных свойств пиломатериалов, но и по сути исключает влияние так называемого человеческого фактора на процесс и точность оценки качества продукции.

К настоящему времени разработаны и - где повсеместно, а где локально - применяются различные методы оценки качества бревен и пиломатериалов. Разработчиками средств (установок, приборов, оборудования) неразрушающей оценки качества лесопродукции являются зарубежные фирмы. Обзору имеющихся методов и средств такой оценки посвящен ряд публикаций А. Н. Чубинского и других специалистов СПб ГЛТУ, опубликованных в ЛПИ (№ 4-6, 2013 год). Авторы публикаций обращают внимание на характеристики имеющихся средств оценки, одни из которых представляют пока только научный интерес, а другие имеют и практическое значение. Поэтому авторы рекомендуют при выборе этих средств обращать внимание не только на точность и производительность средств, работа которых синхронизируется с работой основного технологического оборудования, но и на срок их службы, стоимость самих средств и их сервиса и т. д. Должно учитываться, прежде всего, целевое назначение каждого метода и каждого средства неразрушающей оценки качества лесопродукции. Например, если бревна любого, по сути, назначения можно оценивать такими методами, то пиломатериалы требуют строгого учета, исходя из их конкретного назначения. Но это мы детально рассмотрим в следующей статье.

Виктор КИСЛЫЙ, канд. техн. наук, директор фирмы «МП "ДОМ"»