Термодревесина

Древесина как материал характеризуется многочисленными положительными свойствами, что позволяет использовать ее в различных отраслях народного хозяйства. Однако два показателя снижают ее конкурентоспособность по сравнению с металлами и синтетическими материалами – это относительно малый срок эксплуатации и сравнительно малая стабильность формы. Решающим фактором в пригодности изделий из древесины является влияние грибковой инфекции вследствие естественного содержания в ней влаги.

Из практики известны такие традиционные методы защиты древесины:

- камерная сушка до влажности материала ниже 20%, при которой создаются неблагоприятные для развития грибка условия;

- химическая защита путем пропитки или поверхностной обработки древесины органическими или неорганическими солями, токсичное действие которых прекращает развитие грибка.

Однако использование химической защиты в некоторых случаях может сопровождаться потерей защитных веществ, что снижает эффективность защиты в целом и осуществляет негативное воздействие на окружающую среду.

В последние годы ведутся активные дискуссии относительно использования химической защиты древесины. В этом свете меняются и требования к защите древесины. Так, в частности, наряду с ранее известными требованиями к эффективности защитных композиций, простоты и доступности способов их нанесения на необходимую глубину материала, сегодня выдвигаются требования и к экологичности защитных веществ.

Технологии не стоят на месте, и сейчас применяется много инновационных методов защиты древесины. Эти методы имеют целью решение двух проблем - уменьшение риска развития грибка и понижение гигроскопичности древесины. Применяются следующие методы:

Массивная доска пола из ясеня до и после

термообработки

1. Тепловая обработка древесины. Метод заключается в нагревании древесины до температуры 150–270ºС, при которой происходит изменение химической структуры стенок клеток, но без изменения их химического состава. В результате уменьшается количество гидроксильных групп, меньше проявляется гигроскопичность древесины и возрастает биоустойчивость. Такая обработка может проводиться различными способами и характеризуется общим снижением механических показателей, что в определенной степени может ограничивать область использования этой древесины в качестве конструкционного материала.

2. Пропитка древесины горячими гидрофобными растительными маслами. Этот способ принципиально не отличается от химической защиты по технологии и оборудованием. Масло в количестве 80–180 кг/мдревесины размещается в стенках клеток и тем самым снижает гигроскопичность древесины.

3. Пропитка меламиновыми смолами, которые также откладываются в стенках клеток, блокируют химическое взаимодействие между древесиной и водой, при этом никакой химической реакции между смолой и древесиной не происходит.

4. Ацетилирование - химическая реакция, в результате которой происходит замещение гидроксильных групп в древесине.

Независимо от способа защиты полученный материал состоит из тех же химических элементов, что и сама древесина (углерод, водород, кислород и азот). Поэтому отходы, остающиеся после процесса обработки такого материала, могут сжигаться без вреда для окружающей среды.

Свойства материала

Для всесторонней оценки альтернативных экологически чистых методов защиты древесины необходимо знать основные свойства модифицированной древесины, которые имеют решающее влияние на возможное ее применение.

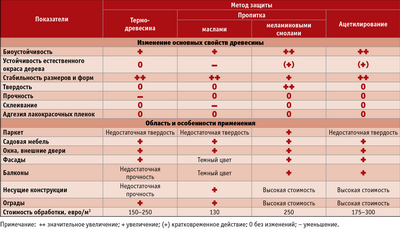

Приведенные в табл. 1 характеристики методов защиты древесины указывают на снижение прочности материала при термическом способе обработки и возможную недостаточную биоустойчивость, особенно при контакте с грунтом. С другой стороны, решающее влияние на промышленное внедрение того или иного способа имеет стоимость обработки, которая в отдельных случаях ограничивает использование пропитки меламиновыми смолами и ацетилирования. Исходя из таких соображений, сосредоточим все внимание исключительно на промышленно пригодных альтернативных способах модификации древесины.

Промышленные способы термической модификации древесины

Обе эти доски из березы термомодифицированы, но при

разных температурах

Использование огня с целью увеличения долговечности древесины известно человечеству уже сотни лет. Так, еще во времена викингов элементы ограждений обрабатывались на открытом огне. Научные основы термической защиты древесины заложены в 1930‑х годах в Германии и в 1940‑х в США. Дальнейшие исследования в Германии в период 1950 - 70‑х гг. стали основой для современных исследований в 90‑х гг. в Финляндии, Франции, Германии и Нидерландах. Основные параметры промышленных процессов термической модификации древесины отличаются, но общей их характеристикой является то, что осуществляются они при ограниченном содержании кислорода в закрытых системах. Известные на сегодня способы производства термодревесины можно разделить на четыре группы:

1. Одноступенчатая обработка водяным паром. В этом случае используются агрегаты наподобие сушильных камер, в которые после загрузки материала подается пар. При этом содержание кислорода в воздухе этих установок уменьшается до 3,5%, что при температурах 150–200ºС замедляет оксидацию (горение) древесины. При обработке предварительно высушенной древесины общая продолжительность процесса составляет около трех дней. Также возможна обработка и сырого материала, но в этом случае продолжительность процесса будет больше с учетом времени собственно сушки.

2. Многоступенчатая обработка. Влажная древесина в течение 4–5 ч подвергается обработке насыщенным паром или водой (процесс варки) при температуре 150–200ºС. Сам процесс происходит в герметичной емкости под давлением до 1,6 МПа. После этого древесина высушивается в камере в течение 3–4 дней до конечной влажности (около 10%). Во время фазы твердения древесину еще раз нагревают до температуры 170–190ºС на 14–16 ч.

3. Обработка в горячем масле. Сухая древесина погружается в растительное масло и медленно нагревается до температуры 180–220ºС. Продолжительность этой обработки составляет 2–4 часа. При этом дополнительно происходит поглощение масла древесиной, которое зависит от размеров материала (поверхности) и может регулироваться. Длительность процесса составляет примерно сутки.

4. Обработка в среде инертных газов. Этот процесс известен как Retification, или, как называют в России, ретификация (не путать с ректификацией). В этом случае вместо водяного пара или масла древесину обрабатывают в среде азота с содержанием кислорода до 2% при повышенном давлении.

Характеристики термодревесины

Пример использования термодревесины для внутренних перекрытий

Минисауна из термодревесины

Тепловая обработка древесины сопровождается разрушением и испарением некоторых составных компонентов стенок клеток и является причиной уменьшения массы древесины в целом. Стабильность размеров в зависимости от способа термической обработки, параметров самого процесса и породы древесины на 10–40% больше, чем у немодифицированной древесины. Это более всего заметно при высыхании и свидетельствует о существенном снижении влагопоглощения древесины.

Немаловажным является увеличение хрупкости древесины, что отражается на механической стороне обработки модифицированного материала: растут требования к режущему инструменту, скорости подачи материала при строгании или фрезеровании и др. Вследствие пониженной прочности существенно уменьшается сопротивление вытягиванию шурупов. Так, для древесины сосны, независимо от способа тепловой модификации и направления, этот показатель является меньшим в среднем на 30% по сравнению с немодифицированной древесиной и является особенно важным в разработке конструкций и производстве окон.

Для всех способов термической модификации общей чертой является потемнение естественных цветов пропорционально росту температуры, времени обработки и влажности самой древесины. Цвет меняется от светло-коричневого, светло- или темно-шоколадного до темно-коричневого. Что касается биоустойчивости, то данные разнятся в зависимости от способов термообработки, пород древесины, методов их испытания.

При испытании тепловых свойств столярных плит, изготовленных из модифицированной древесины, выявлено, что показатель их теплопроводности на 17–25% меньше и наблюдается зависимость теплопроводности древесины от ее плотности. Так, плотность модифицированной древесины сосны в среднем на 8,7–10,4% меньше, чем немодифицированной. Можно сделать вывод о потенциале энергосбережения при использовании термически модифицированной древесины, например, в производстве окон, где теплопотери могут быть уменьшены на 5%.

Свойства термодревесины в определенной мере можно менять в зависимости от температуры и продолжительности обработки, давления и вида среды, а также от породы и изначальной влажности древесины. Но при этом необходимо учитывать, что при улучшении одних характеристик может произойти ухудшение других. Так, в частности, значительное повышение температуры улучшает биоустойчивость материала, но приводит к росту хрупкости и уменьшению прочности в целом. При одновременном повышении температуры и продолжительности обработки увеличивается жесткость и стабильность размеров, но одновременно снижаются механические показатели прочности древесины, что ограничивает внедрение материала данного способа обработки как конструкционного материала. С другой стороны, длительная термическая обработка при очень низких температурах не позволяет вообще модифицировать древесину, а многоступенчатое изменение по сравнению с одноступенчатым может иметь существенно меньший эффект на формирование заданных свойств материала. Учитывая вышесказанное, можно подытожить, что целенаправленная термическая модификация древесины является прежде всего компромиссом между основными и второстепенными свойствами древесины, которые играют решающую роль в производстве конечного продукта.

Применение термодревесины

Возможности применения термодревесины зависят от специфических свойств, которые она приобретает после модификации. Каждый производитель самостоятельно определяет для себя те сегменты рынка, которые могут быть заполнены его продуктом.

Анализируя современный европейский рынок продукции из термодревесины, можно отметить, что наиболее широко этот материал используется для производства фасадов домов, оконных рам, заборов, внутренних интерьеров, скамеек, дверей, напольных покрытий, различной мебели, а также для теплоизоляции стен. Таким образом, сфера применения термодревесины не особо отличается от традиционного применения массивной древесины. Подробную классификацию в зависимости от температуры модификации смотрите в табл. 2.

Патенты и лицензии на производство термодревесины

Финская технология Thermowood® является одной из наиболее известных торговых марок термически модифицированной древесины. Она принадлежит основанной в декабре 2000 года организации ThermoWood Association. Разработчиками и производителями оборудования являются шведско-финский концерн Stora Enso Timber, финские компании Finnforest, Lunawood, Stellac, Tekmaheat, Valutec, итальянская фирма Baschild, французская компания BCI-MBS. Особенностью этой технологии является то, что термомодификация древесины ведется в защитной атмосфере водяного пара при температурах 185–212ºС.

Наибольшее число производимого оборудования относится именно к этому методу термообработки древесины. Кроме Thermowood® распространены также и такие технологии:

Голландская технология Plato®. Разработчиком и производителем оборудования является фирма PLATO-Wood (Providing Lasting Advanced Timber). Ее особенность - проведение термомодификации путем цикличного гидротермолиза (термического гидролиза) древесины при температурах 160–190ºС.

Французская технология Retifi-cation, или, как называют в России, ретификация (не путать с ректификацией). Разработчиком технологии является Горный институт в г. Сент-Этьене, производителем оборудования - компания REI из этого же города. Сама термомодификация ведется при температуре 220–250ºС в среде насыщенного водяного пара. Фирма REI активно продвигает на рынок камеры ретификации древесины с объемом полезной загрузки от 1,5 до 8 м.

Покрытие для лестницы из термообработанного дуба

Немецкая технология на основе технологии сушки древесины в жидких органических веществах. В этой технологии в качестве защитной среды используются различные растительные масла (льняное, подсолнечное, рапсовое и др.), а сама термообработка ведется при четырех температурных режимах.

В других странах Европы, в Канаде и в России реализовано несколько технологий термообработки, близких указанным выше технологиям. Например, в нашей стране запатентована технология WESTWOOD. Цикл обработки по этому методу занимает всего 12 ч. По технологии WESTWOOD в России уже запущены три завода по термообработке древесины - в Московской области проектной мощностью по 3,5 тыс. и 4 тыс. м в год и в Перми проектной мощностью 4 тыс. м в год. Серия продукции марки Mafi Vulcano с термически модифицированной древесиной (исключительно напольные элементы внутреннего использования) фирмы Mafi Holzverarbeitung GmbH, в отличие от предыдущих марок, не защищена патентами и лицензиями. Также известна марка Menz-Holz, которая принадлежит одноименной фирме и защищена патентами на термическую модификацию древесины в горячем масле. Ассортимент продукции данной фирмы ограничивается в основном изделиями садового назначения.

Владельцем патента на производство термодревесины по методу ретификации Bois rétifié является NOW S. A. (New Option Wood Limited Company), а основными производителями продукции данной марки являются HTT SOUSTONS, RETITECH, RETIMAC и RETIBOIS.

Внедрение термодревесины на рынок

обработки 500 м³ древесины в год

Преобразование доступных дешевых пород древесины в качественно новый материал расширяет их область применения и повышает ценовую конкурентоспособность. Процесс термической модификации древесины является экологически чистым способом защиты дерева и может выступать как альтернатива химическому. Также нужно добавить, что специфические свойства термодревесины позволяют воплощать в жизнь новые дизайнерские и инженерные решения.

Использование термодревесины для внешней отделки

зданий

Терраса из термодревесины

Оконный брус из термообработанных березы и клена

Для сравнения цен продукции из термически модифицированной древесины с альтернативными изделиями необходимо учесть стоимость самого производства, которая зависит от затрат на оборудование, сырье и проведение процесса. Стоимость оборудования напрямую зависит от метода ограничения емкости оборудования и стоимости лицензий. Поэтому для сравнения целесообразно рассмотреть удельную стоимость оборудования при обработке, например, 500 м древесины в год (табл. 3).

Решающее влияние на ценовую политику имеет порода, качество и размеры сырья. В Скандинавии наиболее распространенными являются ель, сосна и береза, а в Центральной Европе – сосна, ель и тополя. Принципиально иным является ценообразование на рынке термически модифицированной древесины ценных пород (дуб, ясень, акация), которые после обработки приобретают измененную окраску и устойчивую форму. Стоимость тепловой модификации различными способами, по разным данным, находится в пределах 60–160 евро/м. Обработка методом Thermowood® стоит 160 евро/м, Plato® – 100 евро/м в горячем масле – 60–90 евро/м в инертном газе – 150–160 евро/м.

Стоимость обработки является переменной в пределах конкретного способа и зависит:

От среды обработки. Например, обработка водяным паром значительно дешевле, чем в масле или инертном газе.

От потребляемой энергии. Энергозатраты зависят в первую очередь от вида и стоимости энергоносителей, продолжительности и уровня температуры обработки и возможности повторного использования полученного тепла.

От времени обработки. Продолжительность обработки, в том числе охлаждения, зависит от породы древесины, ее размеров, требуемых свойств и является решающей в производительности оборудования. В частности, финская технология Thermowood® осуществляется в три фазы:

1) нагревание древесины до температуры около 100ºС и сушка в паровоздушной среде до влажности 0 %. После этого температура повышается до 130ºС;

2) тепловая обработка при температуре 185–215ºС и стабилизация температуры в течение 2–3 ч в зависимости от заданных свойств;

3) охлаждение до температуры 80–90ºС, увлажнение до конечной влажности 4–7% и постепенное снижение температуры. Продолжительность процесса - около 5–15 ч.

В целом стоимость термообработки возрастает вместе с толщиной материала, а, учитывая еще и стоимость самого оборудования, самым доступным способом является одноступенчатая обработка водяным паром. С другой стороны, сложное оборудование для многоступенчатого процесса Plato® является самым дорогим. На полезный выход, по данным производителей, основное влияние оказывает качество сырья, а во вторую очередь – опыт оператора в проведении самого процесса.

Стоимость механической обработки модифицированной древесины существенно не отличается от традиционной деревопереработки, за исключением некоторых моментов:

- вследствие увеличения хрупкости при шлифовке растет количество мелкодисперсной пыли, что требует использования эффективных аспирационных систем;

- необходимо уменьшить давление при склеивании, а соединение деталей гвоздями необходимо заменить на шурупы;

- позитивным является отсутствие смолы в термодревесине.

Проследить ценовую политику на термообработанную древесину довольно трудно, однако можно отметить, что цена термически модифицированной древесины находится между химически пропитанной древесиной и древесиной тропических пород, для которых характерна относительно высокая естественная биоустойчивость. Если говорить о стоимости конечного изделия, то здесь вследствие разнообразия продукции вычислить среднюю цену еще проблематичнее.

Проведенный анализ позволяет утверждать о реальных перспективах развития продукции из термически модифицированной древесины на современном рынке. Практика показывает, что на сегодняшний день распространение продукции из термически модифицированной древесины концентрируется в традиционном для изделий из древесины сегменте. При этом в низкоценовом сегменте, к которому принадлежат товары внешней эксплуатации, термически модифицированная древесина не выдерживает конкуренции со стороны традиционных материалов. В целом можно считать, что термически модифицированная древесина находится на стадии внедрения на рынок, а технология термообработки – на стадии разработки и оптимизации, то есть как с экономической, так и с технической стороны речь идет об инновационных технологиях, которые позволяют создавать новый материал с заданными свойствами.

Значительным потенциалом и одновременно риском характеризуется сама оптимизация технологических процессов термической модификации, которая заключается в повышении качества и снижении общих расходов. Таким образом, современный рынок продукции из древесины находится в состоянии перемен, поэтому производитель должен объективно оценивать ситуацию и быть готовым занять рыночную нишу изделий из термически модифицированной древесины. Однако следует учитывать, что такая активность связана с риском высоких инвестиций и актуальным остается вопрос кооперации усилий в анализе рынка и внедрении инновационного материала.

Никита НАЛИМОВ

Таблица 1. Характеристики методов защиты древесины

Таблица 2. Изменение свойств модифицированной древесины в зависимости от температуры модификации

Таблица 3. Удельная стоимость оборудования для производства термодревесины при объемах обработки 500 м³ в год

Таблицы смотрите в PDF-версии журнала

Термодревесина − надежный друг человека (ЛесПромИнформ №1 (67) за 2010 год)