Kul carver: поэзия резания, или мастер-класс изобретателя

Друзья, позвольте представить вам последнюю разработку компании KulDecor - универсальный трехкоординатный станок Kul carver. Приглашаю вас на экскурсию в лабораторию изобретательской мысли, во время которой мы вновь сформулируем конструкторскую задачу и еще раз создадим эту чудесную машину вместе с вами.

УМЕТЬ ДЕЛАТЬ ВСЕ. НЕ МЕНЬШЕ!

Что собой представляет обрабатывающий станок? По сути это машина, в которой встречаются инструмент и материал. Материал в финале встречи становится изделием - промежуточным или конечным. Хороший материал обладает покладистым характером и готовностью к любым испытаниям, чтобы обрести форму, заданную чертежами.

Инструмент должен быть безукоризненно точен, надежен и прочен. Чем больше инструмент умеет, тем выше его мастерство.

Любое изобретение начинается с проекта, а проект - с определения цели и постановки задачи. Цель была задана компанией «Грандекор» - изготовление погонажа (я предпочитаю слово «молдинг», но для многих оно пока не ассоциируется с деревом) с рельефом любой сложности. Причем диапазон рельефов планировался самый широкий.

Задачу в соответствии с целью я сформулировал так: необходим инструмент обладающий высшей степенью мастерства, гибкий, готовый к частым перенастройкам. После чего оставалась сущая мелочь - спроектировать станок, который умел бы делать все. Или почти все. Хотя это в принципе одно и то же. Причем это «все» должно иметь характер неповторимости!

Принцип, по которому будет работать будущий станок, известен. В 1990 году я открыл способ получения рельефной поверхности, а еще через пять лет создал станок, который этот способ реализовал. Этот способ очень прост. Представьте себе, что вы заняты ручным фугованием доски по пласти. Но нож не прямой, а профильный. И доска движется равномерно не только по прямой линии, а плавно перемещается от одной направляющей к другой. Вот и весь фокус. Разумеется, показывать вручную этот фокус очень опасно, даже используя прижим с толкателем - есть риск получить серьезную травму. Поэтому пируэты заготовки поручены механике. Так был открыт способ, на который я получил патент в 1997 году.

Мой первый станок реализовал этот способ с точностью до наоборот - заготовка двигалась вдоль направляющих по прямой, а вращающиеся ножи выделывали пируэты, раскачиваясь в двух плоскостях - горизонтальной и вертикальной.

Второй станок был создан в 2004 году и в отличие от первого имел сменные горизонтальный шпиндель и вертикальную фрезерную приставку. Это расширило диапазон рельефных узоров. Тестирование и год работы выявили самый серьезный недостаток использованного в станке принципа взаимодействия материала и инструмента - невозможность вернуть заготовку на исходную позицию, чтобы что-то исправить, переделать или добавить. Подача заготовки происходит так же, как в стандартном четырехстороннем строгальном станке, а это значит: попав в зону обработки, заготовка может двигаться только вперед и дальше. Что ушло, то ушло. Можно посмотреть на изделие после прогона через станок, увидев изъян, покачать головой, изменить параметры настройки и получить новое изделие, такое, какое хотелось. Но уже из другой заготовки.

Так появилась новая цель и была сформулирована новая задача - создать станок третьего поколения. Станок который должен был походить на настоящего мастера - уметь остановиться на полпути, оценить начатую работу, внести коррективы и продолжить обработку заготовки.

ОТ ПОДМАСТЕРЬЯ - ДО АКАДЕМИКА

В принципе любой пятикоординатный станок с ЧПУ способен «делать все». Но его универсальность в общении с деревом, увы, имеет и обратную сторону - он слишком придирчив к материалу. Попробуйте «зарядить» станок заготовкой - доской, скажем, для наличника. Вжик - и готово! Но следующая заготовка окажется слегка винтообразной, третья - саблевидной (это же дерево!). Но наш универсал с тупой настойчивостью повторяет одну и ту же программу. Да и крепить заготовки, «базировать» на столе, приходится каждый раз приноравливаясь к изгибам материала.

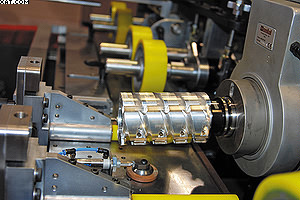

Значит, придется оставить схему подачи заготовки по типу четырехстороннего строгального станка, но без люфтов в передачах и с контролем скорости и расстояния, который поручим сервомоторам. Теперь мы можем практически мгновенно реверсировать подачу заготовки, прогнать ее на нужное расстояние, вернуть в исходную точку, сменить параметры обработки и начать с начала. Нам осталось встроить трехкоординатные столы с закрепленным на верхнем горизонтально расположенным шпинделем - и станок готов. Шпиндель выбираем тот, который позволяет быстро сменить инструмент (как это происходит в новом «Вайниге»), а в идеале - в соответствии с заданной программой брать нужный инструмент из кассетницы, как это делает любой средний станок с ЧПУ.

Для работы с вертикальными фрезами применим четырехстороннюю агрегатную головку по типу Benz или Techniks. Наш «поумневший» станок обрастает приспособлениями, которые сделают из него почти академика обработки древесины. Добавляем: независимую регулировку подающих колес до и после зоны обработки; возможность наклона их и шпинделя до 45 градусов; чтобы заготовка не застревала (иногда бывает) - на правой направляющей линейке монтируем миниатюрные ролики на игольчатых подшипниках, а на левой - полиуретановые ролики с мгновенной регулировкой по ширине - по принципу «открыл, передвинул, закрыл». Готово!

Теперь беремся за проблему трения заготовки о стол станка. Элементарная воздушная подушка (пять каналов подачи сжатого воздуха, из них в работе столько, сколько необходимо в зависимости от ширины заготовки), и на всякий случай нестираемый одномолекулярный «Дикронит» - материал с наименьшим коэффициентом трения из всех технически известных, покрывающий хромированную плоскость стола.

Но проблемы растут вместе с числом приспособлений. Воздушная подушка ликвидировала трение, но теперь появился едва заметный зазор в зоне обработки. Высокочастотные вибрации режущего инструмента будут периодически «пробивать» этот зазор, что отразится на качестве обработки. Поэтому воздушная подушка в зоне резания отменена, а вместо нее используется ее прямая противоположность - вакуум. Плюс пористый материал типа MDF. Атмосферное давление прижимает заготовку, причем сила этого воздействия регулируется оператором.

А как быть, если и вакуум окажется лишним для какой-либо особой операции? Пора выйти на сцену главной изюминке нашего изобретения - центральной вставке. Помните определение обрабатывающего станка? Место встречи материала и инструмента. Место встречи изменить нельзя - правильно, но можно организовать его так, чтобы каждый раз это место соответствовало характерам материала и инструмента, а в итоге - желанию оператора.

Часть стола в зоне обработки отсутствует, куда и помещается вставка соответствующего назначения. Прямое строгание - вставка с прижимными роликами (настройка за 3 секунды!). Объемная резьба - вакуумная вставка. Для розеток и плинтусных блоков - вставка для розеток. Детали вращения, шипы и пазы мебельных деталей, арки с профилем наличника... Каждый раз для той или иной операции стол станка дополняется соответствующей вставкой.

Осталось оговорить размеры обрабатываемого материала. Ширина значения не имеет - достаточно снять направляющие линейки и смонтировать дополнительные плиты к столу. Ограничение в 150 мм фронта обработки преодолимо, например, без проблем наносится узор по периметру фанерного листа 1500 на 1500 мм. Что касается длины материала, то единственное ограничение - размер цеха или возможности заказчика. Станок натренирован для штурма мирового рекорда по длине непрерывного резания, начальная дистанция - 1 км. При максимальной скорости резания простых узоров 12 м в минуту преодоление этой дистанции займет менее полутора часов.

Реверсивная подача без люфта, встроенные датчики контроля за материалом в зоне обработки и обнаружения кромок позволяют изготовлять, например, канелюры внутри заготовки без разреза края. В нужные моменты шпиндель просто «нырнет», а затем «вынырнет». Сервомоторы подачи заготовки позволяют производить немыслимые для погонажа операции. Например, сверлить отверстия на пласти под углом 45 градусов в направлении подачи, непосредственно во время движения заготовки. Создание так называемого дентил‑молдинга - детская забава для станка (соответствующий инструмент предусмотрен).

А теперь представьте себе, что вам кто-то заказал два метра прямого нестандартного профиля по образцу. Частью запатентованной конструкции является шпиндель как удерживающее устройство. Просто держит, и ничего больше. Но тогда на него можно установить сканирующий лазер (нажатием кнопки и без усилий). Далее все просто: на экране компьютера видно поперечное сечение образца, которое сохраняется как файл. Можно изготовить шаблон, можно запустить программу копирования (станок многократно прогонит заготовку вперед-назад и воспроизведет профиль образца один к одному). Трехмерное лазерное сканирование поможет скопировать любое количество экземпляров с образца ручной работы.

Самое интересное начинается, если необходимо создать огромное резное панно. Изображение (эскиз) разбивается на фрагменты по числу заготовок. Для абсолютно точного совмещения рисунка существует запатентованная технология (точность продольного перемещения заготовки до 0,01 мм) с зарегистрированным товарным знаком Micro-Feed. Изображение, как и изделие, собирается из фрагментов по принципу сборки пазлов.

Сегодня на строгальных станках применяются режущие головки со спиралевидными ножами, имитирующими движения руки человека, когда он строгает перочинным ножом палочку. Дольше сохраняется заточка ножей, уменьшается прилагаемое усилие и повышается чистота обработки.

В Kul carver этот способ воспроизводит процесс с зарегистрированным товарным знаком «Виртуальная спираль». Станок также помогает защитить ваши авторские права. Лазер (поле обработки 140 на 140 мм) нанесет на погонаж фотографии (ваши, ваших друзей, вашей собаки, вашего авто), рисунки - когда лазер обрабатывает заготовку сверху. А также товарный знак, номера смены и оператора, число - все что угодно (когда лазер переместят вниз, под заготовку). Теперь никто не смеет покуситься на ваш приоритет в создании этого узора!

У KulDecor еще осталось немного свободного объема, куда отлично встраиваются выдвижные ящики с инструментом - чтоб у оператора все было под рукой.

РЕЖЕМ С КОМФОРТОМ

Что там еще осталось без новаций? Управление!

Станки с ЧПУ с точки зрения удобства установки инструмента и настройки устроены несколько странно: оператор сначала что-то делает на станке, потом поворачивается к панели управления, потом - снова к станку... Это может продолжаться довольно долго. Kul carver и здесь выглядит уникумом: у него есть дополнительная панель под защитным кожухом, прямо у шпинделя. Оператор видит заготовку, подводит к ней перемещением джойстика инструмент, нажатием кнопки вводит «ноль» относительного отсчета по соответствующей координате - все!

Вы можете настроить станок на продольное фрезерование, например выборку четверти, быстрее, чем другой оператор передвинет направляющую линейку на вертикальном фрезерном станке. С этого же пульта можно соответствующей кнопкой управлять подъемом и наклоном подающих колес, поднять все колеса для освобождения заготовки, осуществлять кратковременную подачу вперед или назад и многое другое.

Так как много вставок станка оснащены пневмоцилиндрами, то предусмотрена быстрая смена многофункционального разъема для подачи сжатого воздуха. Всего два винта - и все цилиндры новой вставки соединены с пневмосистемой станка, а компьютер уже знает, как ими управлять в каждой конкретной операции. Например, для вставки по автоматическому изготовлению розеток придется закрепить воздушный разъем на десять каналов с помощью двух винтов, а четыре винта крепят саму вставку к столу. Вся операция занимает всего минуту.

Интересно, а как все это обслуживать? Очень просто: станок может быть протестирован на удаленном доступе, а все компоненты конструкции принадлежат только известным и надежным европейским и американским компаниям. Если открыть дверки, можно выдвинуть и спокойно осмотреть вакуумную помпу, жидкостный охладитель шпинделя или блок управления лазером: все на виду и доступно.

Все вышеперечисленное уложилось в почти четыре тонны общей массы. Станком управляет промышленный компьютер с экраном, реагирующим на касание. В отличие от других станков, компьютер Kul carver размещен на передвижной стойке. Стойка далеко не убежит (она на привязи - тяге), но «поводок» достаточно длинный, чтобы оператор разместил компьютер там, где ему удобно. К тому же оператор волен выбрать - стоять ему перед станком или сидеть, стойка регулируется по высоте.

«O, COOL!»

Стоит отметить, что управление сознательно разделено на два процесса по сложности.

Первый, обучить которому любого можно примерно за час, не требует никаких специальных знаний и позволяет создавать узоры, зарегистрированные под торговой маркой Kul Carvings, или «Кул резьба». Процесс настолько прост, что за день мне удавалось создать до 200 различных узоров. Останавливало только отсутствие заготовок, тогда я смотрел алчным взором на любую уцелевшую деревяшку и едва себя сдерживал, чтобы не выгнать из нее еще пару узоров. Это напоминало сочинение мелодии, когда из семи нот можно создать бесконечное число сочетаний.

Забавно происхождение товарного знака Kul Carvings, или «Кул резьба». На выставках в США многие посетители, увидев образцы с необычной резьбой, поневоле восклицали: «O, cool!», что на жаргоне значит вроде нашего «круто, клево!» А так как моя фамилия Куликов, то я и решил использовать первые три буквы своей фамилии для товарного знака.

Второй процесс рассчитан на профессионалов, знакомых с G и M кодами, принятыми для управления стандартными станками с ЧПУ во всем мире. Можно установить на компьютер любую стандартную программу, «Мастеркам» или «Арткам», и переносить любые объемные изображения на заготовку. Например, через каждые 50 мм станок будет гравировать розу или писать имена. Причем рисунок будет следовать за рельефом изделия в поперечном направлении. Конечный результат зависит только от вашей фантазии. Предусмотрена система обмена файлами между пользователями. Вы можете за мизерную плату загрузить и воспроизвести с абсолютной точностью рисунок, который пользуется большим спросом у бушменов Австралии, а им предложить вологодские кружева...

Давайте подсчитаем, сколько же все-таки у станка координат. Шпиндель перемещается вверх, вниз, влево, вправо, вперед и назад. Три. Наклон шпинделя - четыре. Подача до и после шпинделя разделена и может независимо двигать материал вперед и назад. Пять, шесть. Кстати, это значит, что вы можете, например, клеить две заготовки по длине на микрошип с быстрым отверждением клея радиочастотой. Замена фрезы на агрегате путем его поворота на угол, кратный 90 градусам, - семь. Если установить вставку для деталей вращения, то - восемь.

Но все понимают, что восьмикоординатные станки очень редки, и даже страшно подумать, как сначала обучать оператора, а потом доверить ему такую машину.

Поэтому остановимся, как я и говорил вначале, на трех всем привычных координатах. И закончим процесс проектирования.

ЗАЧЕМ ОГОРОД ГОРОДИТЬ?

Получилось у нас или нет - вам судить, но один вопрос все же остался невыясненным. Зачем вообще нужен такой станок? Отвечаю: если я сейчас перечислю, какие операции может производить Kul carver (с соответствующей заменой узкоспециализированных станков), то и тогда ответ будет неполным.

Итак: объемная резьба; плоская резьба и гравирование; гравирование лазером; лазерная маркировка; создание узоров «Кул» первого и второго поколения; создание дизайнов «Кул» третьего поколения; применение «виртуальной спирали» для сверхтонкого прямого строгания; вертикальное и горизонтальное фрезерование; обработка профиля арок; шип-паз; изготовление розеток; изготовление плинтусных блоков; прерывистое фрезерование пазов или канелюр; изготовление шаблонов для ножей; художественное фрезерование небольших тел вращения; сканирование профилей; копирование сложных изделий для реставрационных работ... И многое, многое другое.

Если вы откроете инструкцию к любому станку, то в главе «Назначение» прочтете, например: станок предназначен для запиливания под углом и т. д., или еще что-нибудь подобное. Иначе говоря, каждый станок предназначен для выполнения определенной операции (или нескольких определенных операций).

Kul carver предназначен и создавался с одной целью - делать деньги. Стоимость одного погонного метра резного карниза ручной работы может доходить до $200! Оператору Kul carver надо установить инструмент, загрузить программу обработки и вставить заготовку. Когда обработка будет закончена, станок подаст сигнал, что оператору следует повторить загрузку. Вот и все. Экономятся площади в цехе, электроэнергия, зарплата персоналу и ваши нервы.

Не обязательно начинать работу с нулевой заготовки. Вы можете взять уже готовое изделие, например, карниз, полученный на любом четырехстороннем строгальном станке, и за несколько минут превратить его в шедевр дизайна. Стоимость конечного продукта может отличаться от цены заготовки в три-пять раз. Если вы используете материал заказчика, то по сути имеете идеальное соотношение между вложенным капиталом и полученной прибылью.

Сейчас Kul carver готовится к промышленному выпуску, и его конечная стоимость пока неизвестна. Но это удовольствие не из дешевых. Если кто-то планирует поставить его у себя на даче или в гараже, то я не советую. Станок проектировался для цехов, уже оснащенных основными деревообрабатывающими станками, и предназначен для создания уникальных интерьеров, удовлетворения нужд VIP-клиентов, творения шедевров из массива дерева любых пород.

На этом, пожалуй, завершим наше путешествие по дебрям конструкторской мысли. А эта мысль, как известно, никогда не стоит на месте и уже собирается в очередной вояж.

О себе - могу добавить, что я живу и работаю в США уже одиннадцать лет, по-прежнему являясь гражданином России.

P. S. Хочу выразить глубокую благодарность руководителю компании «Грандекор» Игорю Руслановичу Дзебоеву за помощь и поддержку при создании станка Kul Сarver.

Константин КУЛИКОВ, изобретатель, президент компании Kuldecor LLC

(KulDecor создана в 2005 году с целью разработки станков третьего поколения для фигурной обработки древесины)

Тел. +7 (495) 969-19-70