Газогенерация: новый способ – новые возможности

Мы продолжаем публикации статей по теме газогенерации и возможностях ее применения на объектах децентрализованной энергетики в северных и восточных регионах России. В рамках международной выставки «ИННОПРОМ» в Екатеринбурге (11-14 июля 2016 года) автору удалось детально ознакомиться с одной из инновационных технологий газогенерации и увидеть в работе экспериментальную установку.

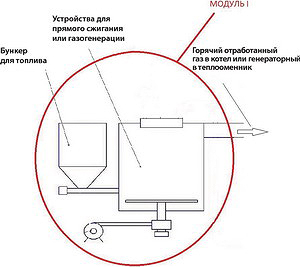

Модуль1 экспериментальной газогенераторной

установки

Авторы разработки - специалисты ООО «Энергоинжиниринг» Сергей Чуваев, Олег Мурашко и Вадим Никифоров закрепили право на интеллектуальную собственность на оригинальный способ сжигания мелкодисперсного топлива, в основе которого два совмещенных теплоэнергетических принципа - работы регенеративной печи и контактного нагрева.

Основными проблемами для использования мелкодисперсного топлива (до 6 мм) являются невозможность поддержания их горения в традиционных топках, обусловленная по сути полным провалом мелких частиц через решетку колосников, а также невозможность подачи окислителя в плотную среду пласта (при слоевом сжигании) топлива без применения высоконапорного наддува.

Полное или частичное (газогенерация) сжигание мелкодисперсного топлива широко используется в повседневной практике «большой» энергетики, причем для его осуществления требуется обеспечить довольно длительный полет раскаленных частиц твердого топлива в окружающей газовой фазе - как в процессах горения в факельных и циклонных топках, так и в топках с кипящим слоем*.

То есть, уместно говорить о том, что мелкодисперсное твердое топливо в топочных устройствах малой мощности сегодня почти не используется.

Заявленный авторами способ сжигания мелкодисперсного твердого топлива на зеркале псевдоожиженного минерального слоя с использованием регенеративных элементов успешно опробован в созданной ими экспериментальной установке.

Несмотря на некоторые внешние сходства с печами с кипящим или взвешенным слоем и вихревыми (циклонными) топками, такими, как использование минерального слоя в роли зеркала горения, а также наличие вихревого потока газообразных продуктов горения топлива в камере сгорания, устройство конструктивно не относится ни к тем, ни к другим.

Суть разработанного специалистами компании «Энергоинжиниринг» способа заключается в том, что сжигание мелкодисперсного органического топлива осуществляют в цилиндрической футерованной камере; в ее нижней части находится слой минеральной засыпки (например, песка), на который насыпаны в один слой крупные частицы огнеупорных материалов, являющиеся регенеративными элементами. Топливо равномерно подается на зеркало горения, окислитель (воздух) подается через подвижные коллекторы в слой песка, где и происходит псевдосжижение регенеративных элементов. Такое течение процесса предопределило отпала потребность высоконапорного продува (давление в камере сгорания по сути равно атмосферному), а также исключены провал частиц топлива и унос топлива, не вступившего в реакцию. Поэтому кпд устройства по сути равен кпд газовых котлов - примерно 92%.

Частицы твердого топлива после многократного воздействия на них со стороны коллекторов, подающих окислитель и оказывающих «шурующий» эффект, постоянно «обновляются», в результате чего наблюдается насыщенное течение реакций газообразования. В конечном счете происходит полное выгорание топливной составляющей, она становится золой (мелкодисперсной пудрой), скорость ее витания ниже средней скорости движения газовой фазы в печи, и зола выносится из топки.

Подвижные коллекторы, работающие в постоянном контакте с сыпучим материалом регенеративной подушки выполнены из довольно прочного и долговечного материала. Срок их эксплуатации соответствует общепринятым характеристикам для подобного рода элементов топочных устройств. В качестве примера пригодности принципа вращения подвижных деталей устройства в сыпучем слое для газогенерационных установок можно привести успешный опыт применения в некоторых моделях топок механизированных газогенераторов шурующих радиальных граблей, работающих внутри слоя топлива.

Конструкция устройства предусматривает замену изношенного коллектора без демонтажа корпуса камеры сгорания и снятия навесного оборудования в рамках регламента планового технического обслуживания.

Переход от режима полного сжигания топлива к режиму газогенерации осуществляют варьированием подачи воздуха, от α=1,1-1,2 до α=0,35-0,45 (данные для бурого угля), поддерживая тем самым требующийся температурный режим на зеркале горения ниже температуры плавления золы (здесь α- коэффициент избытка воздуха, отношение количества воздуха, фактически затраченного на сжигание топлива, к количеству воздуха, теоретически необходимому для полного сжигания топлива; коэффициент избытка воздуха для каждого вида топлива уточняется экспериментально).

При работе в режиме газогенерации для улучшения состава газа требуется наличие водяного пара, реагирующего с углеродом топлива, количество которого может в ряде случаев поддерживаться путем добавки нужного количества воды в исходное топливо, чтобы обеспечивать поддержание необходимой влажности этого топлива.

Количество вводимого пара составляет 0,4-0,5 кг на 1 кг кокса - топлива, поступающего в зону газификации. Температура в зоне газификации довольно высокая. Если в топливе содержится много влаги и ее определенная часть вместе с коксом поступает в зону газификации, то количество вводимого пара сокращается. Так, например, при газификации торфа w=40-50% можно не добавлять к вводимому воздуху водяной пар или добавлять в минимальном количестве*.

Примечательно, что разработка ООО «Энергоинжиниринг» может способствовать вовлечению в топливно-энергетический оборот мало востребованных (ввиду отсутствия технологий для малой распределенной тепло- и электроэнергетики) «нетоварных», местных видов топлива (древесные опилки, щепа и пеллеты, гранулированная биомасса, например лузга подсолнечника, солома и пр., мелкий каменный и бурый уголь, торф,). Не исключается возможность использования видов биотоплива, прошедших подготовку, но по тем или иным причинам не соответствующих стандартам качества, а также RDF (Refuse Derived Fuel - отработанного вторичного топлива

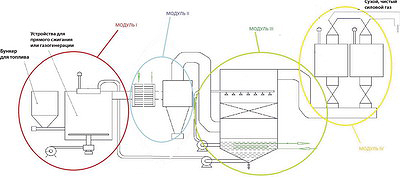

Рис. 1. Схема топочного устройства для сжигания мелкодисперсного

твердого топлива на зеркале псевдоожиженного минерального слоя с

использованием регенеративных элементов («Модуль I»)

Топочное устройство для сжигания мелкодисперсного твердого топлива на зеркале псевдоожиженного минерального слоя с использованием регенеративных элементов схематически изображено на рис. 1.

Изображенные на схеме модули (II-IV) являются компонентной основой для сборки либо котельных установок при работе «Модуля I» в режиме полного сжигания топлива, либо газогенераторных установок.

У модулей общеизвестные конструкции, они могут состоять из набора устройств, требуемых для решения разных задач: «Модуль II» - для снижения температуры отходящих газов и их грубой очистки; «Модуль III» - для тонкой (влажной очистки) газа; «Модуль IV» - для сушки газа.

Учитывая экспериментально полученные данные об удельных тепловых мощностях и особенностях конструкции, разработчики пришли к выводу, что использование устройств, основанных на указанном принципе сжигания топлива, наиболее целесообразно для оборудования мощностью от 5 кВт до 1,5 МВт. Обоснованная глубина регулировки мощности - 1:6, т. е. установка мощностью 30 кВт устойчиво поддерживает горение топлива при установленном режиме 5 кВт. Линейка агрегатов «Модуль I», охватывающих заявленный диапазон, состоит из нескольких разных по диаметру камер сгорания.

Например, у реактора газогенератора мощностью 700 кВт будут следующие внешние габариты, мм: 1300 х 1300 х1500 (высота указана с учетом размеров редуктора и двигателя в нижней части установки). Размеры топочной части газогенератора позволяют устанавливать его в контейнере любого известного типоразмера. Эксперименты показали, что устройство подобного типа может работать на мелкодисперсном топливе естественной влажности: влажностью до 50% - в режиме полного сжигания топлива и до 30% - в режиме газогенерации.

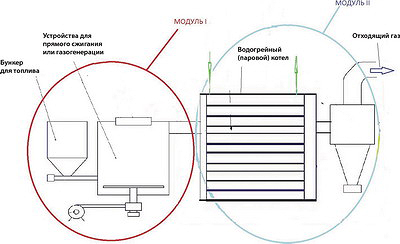

Рис. 2. Возможности использования устройства «Модуль

I» совместно с водогрейным (паровым) котлом для

выработки тепловой энергии (Модуль II). Режим

полного сжигания

Конструкция топочного устройства по сложности набора механических агрегатов и узлов, а также металлоемкости не превосходит представленные на рынке устройства для сжигания пеллет малой мощности, что позволяет сделать вывод: при серийном производстве себестоимость разработки ООО «Энергоинжиниринг» позволит определить конкурентную цену ее реализации.

Далее будут рассмотрены несколько возможностей (комбинаций) использования изобретения в разных режимах его работы совместно с другими устройствами для решения задач малой распределенной тепло- и электроэнергетики (МРЭ) по выработке тепловой и электрической энергии, предлагаемых разработчиками.

Устройство может работать в спектре «непокрытых» диапазонов мощности на указанных выше видах топлива (кроме RDF) без их предварительной подготовки, с выходными параметрами, близкими к показателям использования более ценных и калорийных видов топлива.

Характеристики устройства позволяют считать, что оно может соответствовать, как минимум, требованиям экологического стандарта по CSN EN 303-5 EURO-3.

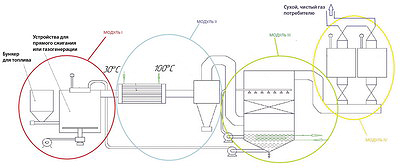

Рис. 3. Возможности использования устройства совместно с системами

грубой, тонкой очистки и осушения газа для целей выработки

электрической (газо-поршневой ДВС-генератор) и тепловой (когенерация)

энергии («Модуль II», «Модуль III», «Модуль IV»). Режим газогенерации

Заявленный способ сжигания мелкодисперсного твердого топлива позволяет после разогрева регенеративных элементов камеры сгорания поддерживать процесс бездымного горения (полного сжигания) в течение всего времени работы устройства на установленном режиме мощности.

При работе с отработанным вторичным топливом (RDF) установка «Модуль I» может выполнять функцию предтопка (газогенератора) с соответствующей вставкой между ним и «Модулем II» агрегата в соответствии с требованиями технологии сжигания топлива RDF.

Конструкция устройства предусматривает использование легких огнеупорных материалов, поэтому для его установки не требуется устройства фундамента.

Топливная составляющая в цене 1 ГКал (рассчитывалась для Уральского федерального округа) при выработке тепловой энергии на описываемой установке с учетом заявленного кпд и цен на используемые виды топлива и их доставки (в радиусе до 1000 км) комбинированно разными видами транспорта в ряде расчетов (по отдельным снабжающим организациям) приближается к аналогичному показателю при выработке на трубопроводном природном газе. (Для справки: топливная составляющая в цене 1 ГКал при выработке на природном трубопроводном газе (исключительно для районов с газовым котельным парком) в Свердловской обл. - около 580 руб., в Курганской обл. - около 435 руб.). В обоснование этого утверждения приводится расчет стоимости топливной составляющей в 1 Гкал тепла.

Анализ предложений (декабрь 2015 года) поставщиков бурого угля по г. Челябинску показал, что при заказе больших партий топлива (от 1000 т) и работе на постоянной основе цена этого топлива в областных и районных центрах (Екатеринбург, Курган, Серов) с учетом скидок и доставки колебалась от 900 до 1300 руб./т. Если предположить, что к месту использования угля его надо транспортировать коммерческим, а не специально арендованным для этих целей транспортом на расстояние до 300 км, то к указанной цене за 1 т в районном центре следует прибавить расходы на услуги перевозчика, а именно 1500 руб. Тогда цена 1 т топлива в месте использования (в радиусе 300 км от районного центра) составит от 2400 до 2800 руб./т, из чего следует, что топливная составляющая в цене 1 ГКал (при калорийности 4200 Ккал/кг) будет колебаться в диапазоне 600-700 руб.

Рис. 4. Возможности использования устройства совместно с системами

грубой, тонкой очистки и осушения газа («Модуль II», «Модуль III»,

«Модуль IV») для реализации проектов в области локального

газоснабжения малых поселений и объектов производственного

назначения, находящихся в местностях, газификация которых

экономически нецелесообразна. Режим газогенерации

Топливная же составляющая в расходах потребителя, желающего получать тепловую энергию из более экологически чистого и «чистого» при технологических операциях с ним топлива, а именно - древесных пеллет (цена для расчета - 4500 - 5500 руб./т) составит 1125-1375 руб./ГКал. Эта цифра, как это не парадоксально, будет актуальной по сути для всех регионов РФ.

В то же время следует учесть, что тариф для отпуска потребителю за 1 ГКал в указанном регионе (Свердловская обл.) в местностях, использующих котельные, работающие на угле, -1880-2000 руб./ГКал. Данные из открытых источников об установленных тарифах по другим регионам свидетельствуют о том, что их средние значения могут достигать и 3000 руб./ГКал (как в Мурманской области), и 8000 руб./ГКал (как в удаленных районах Красноярского края).

Обусловленная конструкционными особенностями топочного устройства газогенератора номинальная мощность одной полной энергетической системы по электроэнергии составляет от 10 до 250 кВт. Возможна каскадная система организации нескольких энергетических систем, объединенных центром управления и распределения, подачи электро- и теплоэнергии потребителю. Габариты одной полной энергетической установки для получения чистого сухого газа максимально возможной номинальной мощности (по газу) позволяют устанавливать ее в 20-футовом контейнере.

Состав древесного генераторного газа, получаемого из древесных пеллет посредством очистки известными устройствами с производительностью, рассчитанной под конкретную мощность газогенератора, позволяет получать чистый сухой газ со следующими характеристиками: низшая теплота сгорания - 5 МДж/нм3; содержание смолистых веществ - не более 20 мг/нм3; содержание воды в газе - не более 20 г/нм3; размер твердых частиц зольного остатка - менее 5 мкм; содержание твердых частиц зольного остатка - не более 10 мг/нм3. Очистка генераторного газа, получаемого из других заявленных видов топлива (кроме RDF) требует детальной проработки по составу оборудования применительно к каждому конкретному виду топлива.

Приведем пример укрупненного расчета показателя EBITDA для полной установки (газогенератор + газо-поршневой ДВС + электрогенератор) с номинальной электрической мощностью 100 кВт (при полной загрузке на весь период эксплуатации до полной наработки).

Моторесурс промышленного поршневого газогенератора (является минимальным из всего состава оборудования) - около 30 тыс. мото-часов (около 3,5 лет).

К расчету применяется низший тариф (для сельской местности) за 1 кВт•ч, действовавший в Свердловской области в 2015 году, 2,31 руб./кВт•ч. Также в расчете используется значение стоимости топлива потребляемого газогенератором для выработки объема газа требуемого ДВС + электрогенератор для выработки 1 кВт•ч электроэнергии + другие общепроизводственные расходы = 1,47 руб. - произведение цены 1 т. бурого угля (см. выше) с другими общепроизводственными расходами (нормативно +50%) на экспериментально подтвержденный объем требуемого топлива). Таким образом, расходы потребителя, получающего электроэнергию из централизованного источника, составят: 100 кВт х 30 тыс. м/ч = 3 млн кВт•ч х 2,31 руб. = 6,93 млн руб. Расходы на топливо для получения электроэнергии собственной генерации составят: 3 млн кВт•ч х 1,47 = 4,41 млн руб.

Экономия средств (за период 3,5 года) = 2,52 млн руб.

Несложно подсчитать показатели экономии в зонах с децентрализованной энергетикой, где расценки на 1 кВт/ч 20 руб./кВт•ч и выше.

Для успешной реализации проекта в области локального газоснабжения малых поселений «Модуль II» может быть модернизирован. Теплообменное устройство рассчитывается с учетом возможности получения пара, который подводится к усовершенствованному «Модулю I», в результате чего получается более калорийный силовой газ (более 2000 ККал/м3), пригодный для трубопроводной транспортировки.

Модель использования установки предполагает полный отказ от схемы центрального теплоснабжения и переход на схему централизованного локального трубопроводного газового снабжения объектов с установкой в них малых газовых автономных отопительных устройств (газовых котлов). Подобный подход позволит существенно сократить потери при передаче тепла потребителям и повысить качество отопления.

Произведенные специалистами расчеты перехода на подобную модель отопления малых поселений, существующих в масштабах и условиях МРЭ, показывают, что возникает возможность реализации дополнительного товарного объема продукции (подключения большего количества потребителей при тех же затратах, которые бы сформировались при подключении потребителей к центральному отоплению от котельной), что позволит увеличить выручку генерирующей компании в зависимости от утвержденных тарифов почти в два раза по сравнению с текущей ситуацией.

Сергей ПЕРЕДЕРИЙ, Германия,

s.perederi@eko-pellethandel.de

Автор благодарит специалистов ООО «Энергоинжиниринг» Вадима Никифорова, Сергея Чуваева и Олега Мурашко за помощь при подготовке настоящей публикации.