Новые упрочняющие покрытия дереворежущего инструмента

Упрочняющие покрытия дереворежущего инструмента повышают его стойкость, продлевают срок службы и ослабляют трение между инструментом и обрабатываемой заготовкой в процессе резания.

В конце 1960-х годов американские физики Сол Айзенберг и Рональд Шабот сказали новое слово в упрочняющих технологиях - первыми в мире нанесли на подложку из стали алмазоподобное покрытие. Аморфная структура тонкой углеродной пленки состояла из алмазоподобных (sp3) и графитоподобных (sp2) связей. Первые обеспечили твердость алмаза пленке, вторые - скольжение графита, что открыло широкие возможности для использования DLC-покрытий (от англ. Diamond-like Coating) в тех отраслях промышленности (машиностроении, металлообработке, обработке пластмасс и композитных материалов), где требовалось повысить прочность рабочей поверхности деталей и ослабить трение между деталями, например поршнями в двигателях и т. п.

В зависимости от технологии, используемой для нанесения покрытия, а это может быть напыление, плазменное осаждение или испарение, на инструмент наносится покрытие с характеристиками, необходимыми для применения в той или иной области.

Алмазовидные углеродистые покрытия широко используются в автомобильной промышленности как превосходная защита деталей и узлов от истирания. Такие покрытия характеризуются низкими коэффициентом трения и адгезией.

Открытие американских ученых дало импульс активному применению этой технологии в производстве режущего инструмента. Подобные покрытия, получаемые физическим осаждением паров, придают режущему инструменту износоустойчивость. Значительные успехи в этой сфере оказались возможными благодаря тому, что технический прогресс в одной области исследований дал толчок развитию других отраслей. Например, инструментальный рынок может заимствовать передовые покрытия, разработанные для автомобильных двигателей. Не так давно голландская компания Hauzer Techno Coating, специализирующаяся на парагазоосаждении, с успехом представила свою технологию трибоустойчивых* покрытий на рынке инструмента. Во многих областях использования инструмента твердость покрытия имеет решающее значение, как и хорошее сцепление покрытия с основой инструмента. Но есть и другие нужные и важные характеристики, которые может обеспечить то или иное покрытие.

Кроме того, гладкость или незначительная шероховатость поверхности инструмента могут исключить необходимость послестаночной обработки детали или свести ее к минимуму. Уменьшение шероховатости основных поверхностей режущего инструмента позволяет снизить нагрузки на него и ослабить нагрев от сил трения.

Алмазовидное углеродистое покрытие хорошо защищает от преждевременного износа сверла, пластины, фрезы, пильные полотна и диски, метчики, штампы, пресс-формы. Защищенный таким образом инструмент с успехом используется при обработке древесных и композиционных материалов.

Другим примером передачи технологии с одного рынка на другой является безводородное алмазоподобное углеродистое покрытие, обозначаемое ta-C. В ходе реализации проекта Nanocoat, предусмотренного европейской программой исследований с целью разработки наноструктурированных покрытий, получаемых с использованием экологически чистых методов осаждения, было испытано несколько разных алмазовидных углеродистых покрытий путем нанесения их на такие компоненты автодвигателя, как толкатели клапанов. Можете обратить внимание также на рекламу лезвий Gillette с алмазоподобным покрытием.

Испытания, проведенные FIAT Research Centre в г. Турине (Италия), позволили заключить, что покрытия ta-C характеризуются высокой твердостью и низким коэффициентом трения. Используя опыт, полученный при реализации проекта Nanocoat, специалистам фирмы Hauzer удалось решить проблемы адгезии ta-C. В результате появился спектр покрытий с хорошими адгезией и твердостью, которые могут применяться в промышленных масштабах.

А один из крупных игроков американского автопрома подверг защищенные этими покрытиями детали разным воздействиям. В итоге оказалось, что покрытие ta-C обеспечивает почти полное отсутствие повреждений поверхности деталей после ударных нагрузок до 2000 H. Наблюдались лишь отдельные мелкие трещины. А вот контрольное покрытие деталей было полностью удалено в результате воздействия этих ударных нагрузок.

Безводородные покрытия ta-C наносятся на подложку из стали и твердых сплавов с использованием дуговой технологии, круговой или лазерной, а также алмазоподобных структур (DLC) (см. ниже). Как правило, достигается твердость поверхности детали или заготовки 3000-7000 HV (по Виккерсу) и коэффициент трения от 0,02 до 0,1. Плюсы ta-C вместе с решением проблем адгезии делают это покрытие перспективным для защиты прецизионных режущих инструментов от износа: абразивного, химического, механического, электрического, коррозионного, электрохимического и т. п.

Алмазоподобные углеродные покрытия

Углерод - очень изменчивый элемент, что определяется разнообразием типов связей атомов углерода между собой и с другими атомами. Так, в графите атомы углерода сильно связаны в плоскости, но слабо связаны в направлении, перпендикулярном этой плоскости. Графит - мягкий, электропроводный, непрозрачный материал. А вот в алмазе у атомов углерода сильные связи во всех направлениях, и это самый твердый из известных материалов.

Алмазоподобные (DLC) покрытия состоят из атомов углерода как с алмазными атомными связями, так и с графитоподобными.

Характеристики DLC-покрытий

Высокое содержание атомов углерода с алмазными связями в присутствии графитоподобных связей обеспечивает уникальные характеристики DLC-покрытий.

Алмазоподобные покрытия отличаются набором уникальных характеристик: прочным сцеплением пленок с напыляемой поверхностью; твердостью покрытий, сравнимой с твердостью алмаза; износостойкостью, низким коэффициентом трения, химической инертностью, экологической чистотой, биосовместимостью, прозрачностью в инфракрасном диапазоне спектра, высокой теплопроводностью, коррозионной стойкостью, высоким электросопротивлением.

Твердость разных материалов и покрытий (по Виккерсу, HV): алмаз - более 9500; DLC (ta-C) - 5800-9500; TiAlN - 2300-3000; CrN - 1500-2200; HW (твердый сплав) - 1300-2000; сталь - 500-1000.

Из приведенных выше данных видно, что по свойствам алмазоподобное покрытие на основе карбида (ta-C) - наиболее приближено к алмазу по сравнению с другими известными упрочняющими материалами.

Покрытия DLC устойчивы к абразивному и химическому износу. Срок службы режущего инструмента в зависимости от условий работы возрастает в 5-10 раз по сравнению со сроком службы твердосплавного инструмента.

Экономика применения покрытия DLC для упрочнения режущего инструмента очевидна: повышается его стойкость (сокращается число переточек инструмента и расходы на переточку) и качество обрабатываемой поверхности. Так, ножи и другие режущие элементы (зубья пил и фрез), обработанные покрытием DLC, очень долго сохраняют первоначальные характеристики и, по сути, не утрачивают их до полного удаления DLC-слоя с рабочих граней режущего инструмента в результате переточек. Благодаря небольшой толщине покрытия (0,5-5 мкм) инструмент не требует дополнительных затрат на установку и переналадку оборудования.

Действительно, на сегодня нет инструмента более стойкого, чем алмазный (твердость - до 10000 HV). Достоинства алмазного режущего инструмента для деревообработки (обработки плитных и композитных материалов, а также легких металлов) очевидны, однако высокая цена и трудности с обслуживанием (высокая стоимость переточек в специализированных сервисных центрах, оснащенных электроэрозионным оборудованием) все еще значительно препятствуют широкому распространению подобного инструмента на отечественных предприятиях.

На рынке России не так давно появились режущие инструменты для деревообработки (круглые пилы, концевые фрезы) с алмазоподобным покрытием, которое в нашей стране получило название финишного плазменного упрочнения (ФПУ).

алмазоподобных покрытий

Эффект от ФПУ при использовании карбида (ta-C) достигается за счет изменения физико-механических свойств поверхностного слоя: повышения микротвердости, снижения коэффициента трения, создания сжимающих напряжений, залечивания микродефектов на поверхности инструмента, образования на поверхности диэлектрического и коррозионностойкого химически инертного пленочного покрытия с низким коэффициентом теплопроводности.

Покрытие сочетает твердость алмаза и свойства графита (сухую смазку), оно наносится на рабочую часть корпуса пилы и непосредственно на HM-напайки зубьев режущего инструмента при температуре поверхности 100-120°С.

Например, подрезные пилы с покрытием DLC наиболее приближены к алмазному подрезному инструменту: твердость - 6000-7000 HV против 10000 HV (как у алмазных пил) или 2000 HV (как у обычных твердосплавных пил). Причем цена пил с покрытием DLC в несколько раз ниже цены алмазных пил и, как правило, всего на 20-30% выше цены обычных твердосплавных пил.

А самое главное достоинство подрезных пил с покрытием DLC состоит в том, что они точатся как обычные пилы, обычным алмазным кругом, как и твердосплавные, и не требуют специального дорогостоящего сервиса. Однако следует заметить: чтобы дольше сохранялся алмазоподобный слой, точить пилы предпочтительнее только по передней грани (для сэндвич-подрезных пил) или по задней и боковым граням (для конических подрезных пил).

операции пил с разным напылением зубьев

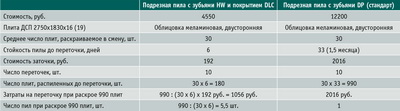

В табл. 2 и ниже представлен расчет экономической эффективности при использовании обычных 24-зубных составных алмазных подрезных пил диаметром 120 (100) мм и таких же пил с алмазоподобным покрытием DLC зубьев из твердого сплава.

Давно было замечено, что при работе на больших форматно-раскроечных центрах от основной и подрезной алмазных пил в паре можно добиться максимальных показателей. Стойкость подобного инструмента гораздо выше (минимум в 50 раз), чем пил твердого сплава, и продолжительность вынужденного простоя на замену пил и их регулировку меньше, поэтому целесообразно применять алмазный инструмент при работе на качественной двусторонне-облицованной мебельной плите. Для небольших производств, использующих форматно-обрезные станки с ручной подачей, подойдет только алмазная подрезная пила, так как она делает пропил глубиной примерно 1,5 мм, а на такой глубине, как правило, в плите нет никаких включений в виде песка, камней, гвоздей и прочего, поэтому риск сломать зубья, как это бывает на основной пиле с алмазными зубьями, невысок.

Сделаем расчет затрат при использовании на одной и той же операции подрезки алмазной пилы (DP) серии «Стандарт составной (сэндвич)» и подрезной пилы с HW-зубьями с покрытием DLC (также составной, сэндвич) на Z = 12 + 12.

Все исходные данные и часть расчетов для удобства пользования сведем в табл. 1.

Рассчитаем затраты и сравним их.

Затраты на обслуживание и эксплуатацию одной DP-подрезной пилы при раскрое 990 листов х 10 заточеквыше = 9900 листов и стоимости каждой заточки 2016 руб. составят: 2016 руб. х 10 заточек = 20 160 руб. Суммарные затраты, таким образом, составят: 12 200 руб. + 20 160 руб. = 32 360 руб.

При раскрое такого же числа плит HW-подрезными пилами с покрытием DLC необходимо закупить: 9900 листов : (30 х 6) : 10 переточек = 5,5 пил. Поэтому затраты при работе этой подрезной пилой и раскрое 9900 листов составят (при покупке 5,5 новых пил и их последующей заточке): (4550 руб. х 5,5 пилы) + (192 руб. х 5,5 пилы х 10 заточек) = 35 585 руб.

Экономический эффект при раскрое облицованных плит подрезными пилами, оснащенными DP-зубьями, за 15 месяцев эксплуатации составит: 35 585 руб. - 32 360 руб. = 3225 руб., что говорит о невысокой годовой эффективности подрезных пил с DP-зубьями по сравнению с пилами DLC.

А, к примеру, при работе обычными подрезными пилами при тех же условиях затраты на раскрой 990 х 10 = 9900 листов плит составят не менее 89 430 руб. в связи с их стойкостью не более двух дней, стоимостью в пределах 3500 руб. и числом переточек не менее десяти. Расшифруем эти цифры.

9900 : (30 х 2) : 10 = 16,5 пил. А затраты на эти пилы составят: (3500 х 16,5) + (192 х 16,5 х 10) = 89 430 руб.

Следовательно, прибыль от применения подрезных пил с DLC-покрытием по сравнению с использованием обычных твердосплавных пил за 15 месяцев работы составит: 89 430 - 32 360 = 57 070 руб.

Приведенные данные свидетельствуют о том, что применение HW-пил с покрытием DLC вместо обычных твердосплавных пил даст хороший годовой экономический эффект.

Владимир ПАДЕРИН