Трехмерная подача материала в стружечные станки

B. Maier Zerkleinerungstechnik представляет инновацию

для оптимизации производства стружки

Для обеспечения экономичного производства древесно-стружечных плит качество стружки имеет первостепенное значение. Оно оказывает существенное влияние на все стадии производства, такие как сушка, просеивание, нанесение смолы, прессование и т. д. От него во многом зависят механические свойства плиты, ее облагораживание и дальнейшая обработка.

Благодаря оптимальному качеству стружки можно добиться, например, экономии сырья или используемой смолы. Главное требование к оборудованию, на котором изготавливается стружка для плит, - обеспечение производства плоской стружки с узким диапазоном допуска по толщине, наиболее соответствующей желаемому качеству выпускаемых плит.

Для производства стружки на современных заводах используются стружечные станки с ножевыми кольцами. В процессе работы станков может возникнуть проблема неравномерного распределения материала в камере измельчения. Успешно решить эту проблему можно путем трехмерного распределения подаваемого материала с помощью распределительного ротора.

Неравномерное распределение материала – неравномерный износ ножевого кольца

и ротора

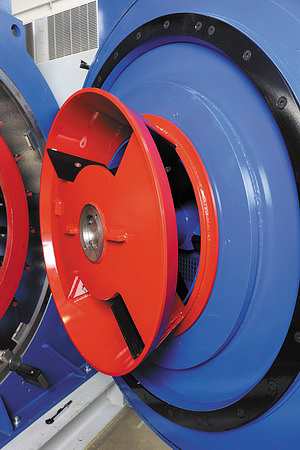

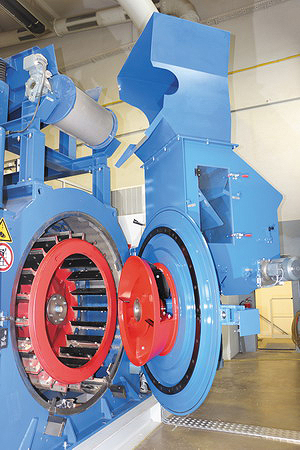

Стружечный станок MRZ с установленным

распределительным ротором

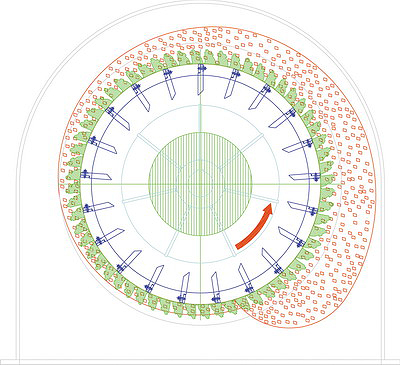

Неравномерное распределение материала по

окружности ножевого кольца в современных

стружечных станках

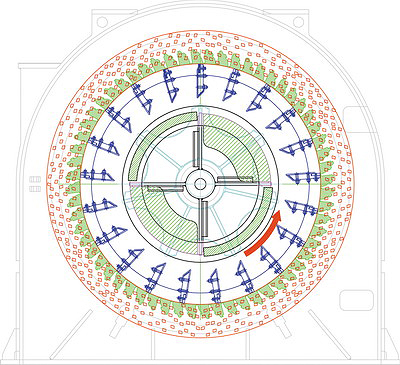

Равномерное распределение материала по

окружности ножевого кольца в стружечном станке

Maier с распределительным ротором

У всех стружечных станков, представленных сегодня на рынке, в целом схожие конструкция и принцип работы. Подаваемый материал загружается через вибрационный лоток с отделителем металла в систему очистки материала, выполненную в виде пневмосепаратора. Через него поток воздуха горизонтально подает щепу в камеру измельчения стружечного станка через отверстие в дверце. В камере щепа захватывается ротором, разворачивается в радиальном направлении и подается лопастями к ножам ножевого кольца. Из щепы, проходящей между роторными ножами и ножами ножевого кольца, нарезается плоская стружка необходимой фракции.

К сожалению, радиально перенаправленный подаваемый материал часто попадает на ножи ножевого кольца только в довольно ограниченной зоне. В этой зоне кольца износ ножей и изнашиваемых пластин происходит быстрее, чем в областях с меньшей нагрузкой, то есть не всегда вся длина ножей (ширина кольца) используется равномерно. Еще одна проблема современных стружечных станков заключается в том, что из-за способа подачи материала посредством горизонтального воздушного потока и силы тяжести, а также особенностей конструкции камеры измельчения не представляется возможным добиться стабильного распределения материала по окружности ножевого кольца.

В результате на ножевом кольце возникает ограниченная зона максимальной загрузки материала, зависящая от направления вращения ротора. Это значит, что значительная часть окружности ножевого кольца, по сути, не используется для производства стружки. Таким образом, ножи по окружности кольца также изнашиваются неравномерно - в зонах с высокой нагрузкой износ выше, чем в зонах с низкой.

Для решения проблем распределения материала в современных стружечных станках существуют разные подходы. Для того чтобы оказать воздействие на распределение материала по всей ширине ножевого кольца, используются так называемые распределительные диски, или дефлекторы. Различают два подхода:

- применение распределительных дисков, или дефлекторов, жестко закрепленных на роторе;

- применение эксцентриковых распределительных дисков, или дефлекторов, с отдельным приводом.

Практический опыт показывает, что использование распределительных дисков, или дефлекторов, не всегда может гарантировать желаемое равномерное распределение материала по ширине ножевого кольца, а проблема его распределения по окружности кольца в принципе не может быть решена таким образом.

Для того чтобы уменьшить износ по всей окружности ножевого кольца, применяются следующие подходы:

- во время работы станка ножевое кольцо непрерывно и медленно вращается в направлении, противоположном движению ротора;

- в стружечных станках с фиксированным, неподвижным ножевым кольцом периодически выполняют мануальный поворот кольца во время его замены.

Хотя оба обозначенных выше подхода позволяют снизить неравномерность износа ножевого кольца по окружности, они не могут предотвратить неравномерность его загрузки, причиной которой является принцип подачи материала в станок, и ни в коей мере не оказывают воздействия на износ инструмента по ширине ножевого кольца.

Таким образом, можно констатировать факт, что ни одна из существующих в настоящее время на рынке систем оптимизации процесса изготовления стружки не обеспечивает надежного решения проблемы неравномерного распределения материала, как по ширине, так и по окружности ножевого кольца.

Проблему неравномерного распределения материала в стружечных станках решает распределительный ротор!

B. MAIER Zerkleinerungstechnik GmbH предлагает революционное решение, позволяющее обеспечить оптимальное распределение материала как по всей ширине ножевого кольца (длине ножа), так и по всей его окружности - так называемое трехмерное распределение материала. Для этой цели применяется специальный распределительный ротор, интегрируемый в камеру измельчения. Поступающий материал попадает во внутренние камеры распределительного ротора, приводится во вращение и, благодаря центробежным силам, выбрасывается в направлении главного ротора через отверстия, находящиеся в передней и задней зонах устройства.

Таким образом достигается оптимальное распределение материала как по ширине ножевого кольца, так и по всей его окружности, что позволяет обеспечить оптимальное и равномерное использование всей длины ножей.

Убедительные результаты тестов, простое переоснащение станка

Достоинства трехмерного распределения материала очевидны. Самым главным из них является оптимизация качества стружки при одновременном снижении эксплуатационных затрат на тонну материала. Успех обеспечивают следующие факторы:

- оптимальное использование всей длины ножей (как по ширине, так и по всей окружности ножевого кольца), благодаря чему появляется возможность повысить производительность станка или увеличить срок службы изнашиваемых деталей;

- равномерный износ всех изнашиваемых частей ротора и ножевого кольца, подверженных воздействию потока материала, что позволяет оптимизировать настройку ножевого кольца и в результате повысить качество стружки;

- сокращение шлифовки или переточки, например для роторных ножей и ножей ножевого кольца;

- сохранение оптимальных условий резки в течение длительного промежутка времени, благодаря чему сокращается удельный расход электроэнергии при производстве стружки.

Прототип системы был изготовлен и успешно испытан в лаборатории компании Dieffenbacher. Многочисленные тесты в лаборатории однозначно показали, что процесс распределения материала в камере измельчения стружечного станка можно значительно улучшить. Адаптация к разным видам подаваемого материала и условиям производства может быть достигнута, например, путем простого изменения частоты оборотов распределительного ротора. Кроме того, компоненты распределительного ротора предоставляют возможность его перенастройки.

На основании результатов успешных лабораторных испытаний прототип был установлен на заводе по производству древесно-стружечных плит для проверки его долгосрочной работы в промышленных условиях, где новая система надежно работает уже в течение нескольких месяцев. Испытания еще продолжаются, а результаты выглядят многообещающими.

Новый распределительный ротор посредством подшипникового узла встраивается в дверцу стружечного станка. Переоснащение станка осуществляется очень просто: нужно только заменить дверцу с установленным на ней ротором и отделителем тяжелых частиц.

Вывод распределительного ротора на рынок запланирован на выставке Ligna 2017 в Ганновере, после чего он будет доступен в продаже как отдельный узел для модернизации существующих стружечных станков, а также как элемент конструкции стружечных станков Maier MRZ нового поколения.

Контакт: Елена Шёнфельд

elena.schoenfeld@dieffenbacher.de

Тел. +49 521 584943 41

Моб. +49 172 523 7804

www.maier-dieffenbacher.de