Экономичный способ антисептирования сортиментов

Одной из задач рационального использования лесных ресурсов является повышение срока службы объектов, выполненных из древесины. Среди факторов, ограничивающих долговечность деревянных элементов, поражение их дереворазрушающими грибками следует признать основным. На ремонт и восстановление конструкций, преждевременно выходящих из строя вследствие загнивания, расходуется более 30% используемой в строительстве древесины и около 20% всего объема заготавливаемой древесины.

Кроме того, известно, что защищенная древесина в открытых сооружениях служит в три раза дольше, чем незащищенная, а в закрытых сооружениях - в пять-шесть раз дольше.

Приведенные выше цифры доказывают актуальность и необходимость продления срока службы древесины не только за счет правильной организации хранения и эксплуатации, но и защиты путем пропитки антисептиками.

Пропитка может выполняться в качестве одной из технологических операций на крупном предприятии, но может быть организована и на малом производстве, специализирующимся только на антисептировании конечного продукта обрабатывающих заводов, изготавливающих столбы линий связи, стойки заборов, бревна для домостроения, мачты и т. п.

Для пропитки используют жидкие масла и растворы разных веществ в воде или органических растворителях. Проникновение пропиточного раствора в древесину происходит в результате действия сил разной физической природы: капиллярных, диффузионных, электростатических, сил давления и др.

Анализируя известные способы пропитки древесины, можно отметить, что способы капиллярной и диффузионной пропитки малопроизводительны из-за длительности процесса, растягивающегося на нескольких месяцев. Недостатками пропитки за счет электростатических сил являются значительная энергоемкость процесса и техническая сложность его осуществления. Поэтому на предприятиях в основном осуществляют пропитку под давлением, используя автоклавный метод. Недостатками автоклавной пропитки являются большая продолжительность процесса и неравномерность распределения пропитывающего состава, который в основном проникает только в поверхностную область древесины, а также эффект «защемления воздуха» в центральных зонах древесины. Кроме того, автоклавы для пропитки длинномерных сортиментов сложны в изготовлении, обслуживании и материалоемки.

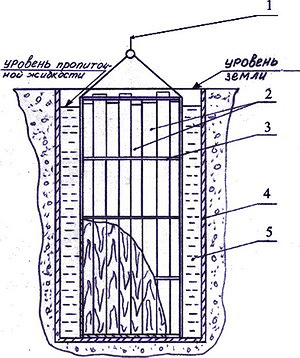

Рис. 1. Схема пропитки сортиментов:

1 – канат; 2 – бревна; 3 – клеть;

4 – емкость пропиточная (кессон);

5 – пропиточная жидкость

У описываемого ниже способа пропитки древесины под давлением нет недостатков перечисленных методов. Он в первую очередь рекомендуется для обработки сортиментов, используемых в качестве вертикальных опор, нижняя часть которых подвергается интенсивному разрушающему воздействию среды, в которую помещена эта часть опор. Защитная пропитка сортиментов указанного назначения по всему их объему нецелесообразна, тогда как их рабочая часть, заглубленная в агрессивную среду (например, в грунт), должна быть максимально насыщена защитным раствором по всему объему. С целью повышения производительности рекомендуется выполнять пропитку нижней части группы сортиментов. Сущность предлагаемого способа пропитки: нижняя часть обрабатываемых сортиментов пропитывается под воздействием гидростатического давления столба пропиточной жидкости, находящейся в емкости (схема пропитки представлена на рис. 1).

Бревна загружают в клеть. Затем клеть канатом поднимают над уровнем земли и опускают на дно емкости, заполненной антисептиком. Пропитка осуществляется за счет движения жидкости через древесину бревен снизу вверх под воздействием разности гидростатического давления на дне емкости и у верхнего торца вертикально расположенных сортиментов. Необходимо обеспечить объем жидкости, достаточный для полного погружения клети, а также следить за тем, чтобы верхние торцы сортиментов находились над поверхностью жидкости.

Отметим, что чем длиннее сортименты и выше уровень жидкости в пропиточной ванне, тем больше величина гидростатического давления на дне емкости и тем интенсивнее идет процесс пропитки. После завершения пропитки клеть с бревнами вынимают из емкости краном и подают к месту разгрузки обработанных бревен, клеть разгружают и процесс повторяется.

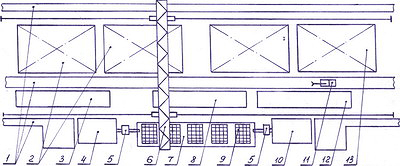

Рис. 2. Схема опытно-производственного участка для пропитки столбов:

1 – подъездной путь, 2 – штабель обработанных бревен, 3 – участок

разборки, 4 – емкость для откачки части пропиточной жидкости,

5 – насос, 6 – консольно-козловой кран, 7 – емкость с пропиточной

жидкостью, 8 – штабель оснастки, 9 – клеть, 10 – емкость с пропиточной

жидкостью, 11 – перекладчик, 12 – участок сборки, 13 – штабель сырья

Пропиточная емкость может быть выполнена как в виде заглубленного кессона, так и в виде емкости, основание которой установлено на земле. Продолжительность пропитки для разных сортиментов устанавливают эмпирически, используя, например, подкрашенные пропиточные жидкости. Процесс пропитки ускоряется при условии, что бревна помещают в клеть комлевыми торцами вниз, так как пористость древесины большинства пород повышается от комля к вершине.

На рис. 2 представлен эскизный проект технологического участка для обработки столбов линии передач.

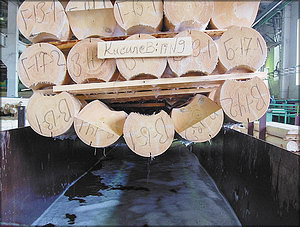

По подъездному пути подают столбы, которые укладывают в штабель сырья, откуда их с помощью перекладчика подают на участок сборки, где столбы пачкой загружают в оснастку в виде металлической клети, конструкция которой обеспечивает свободный доступ жидкости к древесине. Затем клеть со столбами краном вертикально опускают на дно емкости с пропиточной жидкостью, обеспечивая нахождение верхних торцов столбов над поверхностью жидкости.

Как показали эксперименты, продолжительность пропитки на высоту 1,5 м составляет 1,5-2,0 часа. По истечении этого времени пачку краном вынимают из емкости с пропиточной жидкостью и подают на участок разборки, откуда пропитанные столбы перекладчиком укладывают в штабеля обработанных сортиментов, а пустые клети возвращают в штабель оснастки. Емкость с жидкостью пополняется из автоцистерны с площадки подъездного пути. Для пополнения пропиточной емкости служит насос.

В процессе пропитки нужно следить за концентрацией пропитывающего состава. В случае необходимости часть пропиточной жидкости можно откачать насосом в емкость. Откачанную жидкость надо довести до нужной концентрации путем добавления в нее антисептирующего реагента и этим раствором пополнить емкость с пропиточной жидкостью.

Расчеты показывают, что у пропиточной емкости при производительности пропитки 20 тыс. м3 в год довольно небольшие размеры. Объем ванны - 90 м3, что позволит при необходимости с минимальными затратами подогревать жидкость до необходимой температуры в холодный период.

Себестоимость процесса определяется только затратами на операции по формированию пачки столбов, их погрузке-выгрузке в пропиточную емкость, а также на работу насосов подачи пропиточной жидкости. При средней стоимости известных растворов антисептиков 7-8 руб./кг пропитка, например, столба линии передач на высоту 1,5 м обходится приблизительно в 20 руб. Суммарные затраты на программу обработки 20 тыс. м3 столбов в год не превысят 1 млн руб. Основные капитальные затраты приходятся на подготовку рабочей площадки, оборудованной консольно-козловым краном, а также изготовление пропиточной емкости и оснастки для формирования пачки столбов.

Предлагаемое техническое решение обеспечивает: снижение энергоемкости процесса пропитки за счет исключения затрат на создание давления; достижение равномерности пропитки древесины путем обеспечения выхода воздуха из древесины в направлении, обратном направлению сил давления; упрощение загрузки-выгрузки лесоматериалов и процесса пополнения и контроля объема пропиточной жидкости в емкости; переход от индивидуального к групповому способу обработки.

Алексей БИРМАН, д-р техн. наук,

проф. Санкт-Петербургского государственного лесотехнического университета им. С. М. Кирова