Как организован полный цикл обработки древесины в компании «Лузалес»

Производство пиломатериалов из тонкомерной древесины долгое время считалось нерентабельным. В отечественных стандартах (например, ГОСТ 9463-78 «Лесоматериалы круглые хвойных пород. Технические условия») указывается, что для выработки пиломатериалов на фрезерно-пильных агрегатах допускается использовать пиловочные бревна диаметром от 12 см. С другой стороны, на предприятиях ЛПК всей страны наблюдается тенденция к переработке пиловочного сырья небольшого диаметра. О том, что переработка тонкомерной древесины может обеспечить высокую эффективность производства, свидетельствует пример ООО «Лузалес» (Республика Коми).

В 1999 году на бывшей базе Читаевского лесопункта Прилузского района Коми было организовано небольшое лесозаготовительное предприятие с плановым объемом заготовки 15-20 тыс. м3 круглых лесоматериалов в год. Заготовленные лесоматериалы поставлялись на ОАО «ЛПК Сыктывкарский ЛДК» и Сыктывкарский лесопромышленный комплекс, ЗАО «Леском». Присутствие в регионе таких крупных потребителей балансовой и пиловочной древесины на тот период, а также возможность продажи березовых кряжей на Жешартский фанерный комбинат обеспечили предприятию близкие рынки сбыта всего объема заготавливаемой древесины. Отсутствие проблем со сбытом и близость к потребителям дали компании возможность быстро и успешно развиваться.

За 18 лет работы на рынке лесосырьевая база компании планомерно увеличивалась и сегодня позволяет заготавливать до 800 тыс. м3 на арендованной территории площадью 300 тыс. га. Одновременно с основными видами деятельности компания занимается созданием инфраструктуры, позволяющей обеспечить комфортные условия труда и быта людей, работающих на предприятии. Заготовка древесины была и остается одним из основных направлений компании, однако с ростом объемов заготовки было принято решение о создании собственных мощностей по переработке пиловочной древесины.

В 2011-2016 годах компанией «Лузалес» был реализован инвестиционный проект «Модернизация лесоперерабатывающей инфраструктуры ООО "Лузалес"», включенный решением правительства России в число приоритетных инвестиционных проектов по освоению лесосырьевой базы Республики Коми. В рамках проекта модернизированы и созданы три лесопильных цеха, производство строганой древесины, производство клееного бруса, калиброванного бревна для домостроения.

Лесозаготовительное производство

Заготовка древесины осуществляется в Прилузском районе Республике Коми исключительно по сортиментной технологии. По словам коммерческого директора компании Руслана Семенюка, «Лузалес» была одной из первых лесозаготовительных компаний в Республике Коми, которая освоила технологию заготовки древесины с использованием харвестеров и форвардеров. Суммарный объем заготовки в 2016 году составил чуть более 800 тыс. м3, доля пиловочника довольно высока - 37% (300 тыс. м3). Для заготовки и трелевки сортиментов используется 20 машинных комплексов John Deere. Необходимо отметить, что «Лузалес» достигло 100% освоения собственной арендной базы и развитие компании, по сути, невозможно без ее расширения.

Помимо заготовки древесины предприятие собственными силами прокладывает лесные дороги. Ежегодно строятся и реконструируются около 50 км лесовозных магистралей и веток. Это довольно затратное дело - на строительство 1 км требуется от 1 до 2 млн руб., однако без лесовозных дорог невозможно обеспечить транспортировку заготовленной древесины. Среднее плечо вывозки - 50 км, но есть отдаленные участки, находящиеся на расстоянии 110 км от лесопильного завода, расположенного в пос. Кыддзявидзь.

Предприятие прошло полную сертификацию по системам FSC и PEFC, что, в совокупности с действующей в России системой ЛесЕГАИС, позволяет отследить все перемещения круглых лесоматериалов, установить законность вырубки каждого дерева, а также гарантирует проведение всех положенных мероприятий по лесовосстановлению.

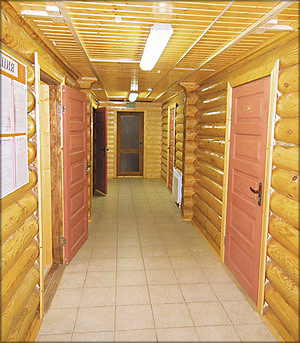

Большое внимание уделяется вопросам организации быта работающих и техобслуживанию техники. В 2014 году в с. Занулье, находящемся в 138 км от г. Сыктывкара, построен рабочий поселок для лесозаготовителей, работающих вахтовым методом, условия быта и отдыха в котором разительно отличаются от условий вахтовой работы на многих других предприятиях. Месторасположение поселка в середине арендной базы обеспечивает быструю доставку работников на делянки и обратно. Заготовка леса осуществляется в Спаспорубском, Занульском, Лоемском и Объячевском участковых лесничествах. В лесном поселке имеются: ремонтная база, заправочная станция, котельная, токарный и моторный цех, а также склад запасных частей. Тут же организована стоянка лесовозов «МАЗ», Mercedes и Volvo, а также дорожно-строительной техники. Перед сменой все работающие на базе проходят предрейсовый медосмотр и оформляют необходимые допуски и сопроводительные документы.

Работники поселка работают вахтовым методом, чередуя 15 рабочих дней и 15 дней отдыха. Водители лесовозов и операторы харвестеров и форвардеров работают по более усложненному графику: 20 через 20. Заготовка древесины осуществляется круглый год, кроме периода насыщения почвенного слоя водой, в целях ненанесения урона природе. Вывозка сортиментов останавливается только на период закрытия дорог - с начала апреля до конца мая. Средний диаметр заготавливаемого сырья - 15 см. Отвод древесины в рубку осуществляется специалистами компании на основании данных таксационной оценки, актуальность которой не превышает 12 лет.

В поселке построены комфортабельные дома, в которых одновременно могут проживать до 300 человек. На территории работают банно-прачечный комплекс, а также столовая. Проживание и питание для работников бесплатное, оплата труда операторов лесозаготовительной техники сдельная, от 50 до 80 руб./м3. Заготовка древесины ведется в две смены продолжительностью 10 ч.

Тепловая энергия для поселка вырабатывается в котельной на базе Ковровских котлов, мощностью 3 МВт. Топливом для нее служит щепа из измельченных порубочных остатков. Рядом с производственной базой расположен один из промежуточных складов временного хранения балансовой древесины хвойных пород, осины и березы вместимостью до 400 тыс. м3 круглых лесоматериалов.

После введения системы ЛесЕГАИС работы у предприятия добавилось. Несмотря на действующие сертификаты FSC и PEFC, а также соответствие объемов отгружаемой древесины данным, задекларированным в системе ЛесЕГАИС, лесовозы довольно часто подвергаются проверкам. Работники предприятия относятся к ним с пониманием, ведь ужесточение контроля позволяет «перекрыть кислород» недобросовестным лесозаготовителям. Точность измерения объема отгружаемой древесины довольно высока, что подтверждается соответствием данных, полученных при измерении отгружаемого сырья на предприятии с использованием геометрических методов, результатам оценки объема сортиментов, выполняемой системой «Фотоскан», которая установлена на целлюлозно-бумажных комбинатах - потребителях древесины.

Лесопильное производство

Биржа сырья

Линия сортировки бревен

Зимний склад

Система удаления отходов

Формирование сушильных пакетов после распиловки

на линии HewSaw

Участок окорки и подачи сырья в лесопильный цех

Лесопильный цех на базе оборудования EWD, USNR и

Linck

Рубительная машина Bruks

Окорочный станок Cambio на линии подачи сырья

к станку HewSaw

Участок упаковки пиломатериалов в защитную пленку

на базе станка Fromm

Крановое оборудование на участке приемки и отгрузки

круглых лесоматериалов

Лесопильный цех HewSaw

Горизонтальная сортировка сухих пиломатериалов

Упаковка пиломатериалов

Распиловкой круглых лесоматериалов в компании стали заниматься в 2003 году, когда в пос. Кыддзявидзь на базе двух лесопильных рам Р-63 и польского станка второго ряда для распиловки двухкантного бруса Brodpol WP 200 был организован лесопильный цех. В дополнение к имевшемуся оборудованию был приобретен финский однопильный круглопильный станок Kara. Производительность цеха составляла около 60 м3 пиломатериалов в смену. С увеличением объемов заготовки древесины цех был реконструирован. В 2015 году в пос. Кыддзявидзь и г. Сыктывкаре были построены два лесопильных завода, которые к настоящему моменту суммарно производят до 21 тыс. пиломатериалов ежемесячно, и это весьма высокая производительность, несмотря на то что средний диаметр пиловочного сырья - 15 см, длина бревен - 4 м, а также то, что монтаж всего технологического оборудования еще не закончен. Необходимо отметить, что основная масса используемого лесопильного оборудования, а также элементы производственных линий приобретались компанией на вторичном рынке. У специалистов компании получилось выстроить из бывших в употреблении станков и транспортного оборудования разных производителей согласованные бревнопильные потоки с привлечением минимальных инвестиций.

Сырье на предприятия компании доставляют автомобильным и железнодорожным транспортом. Заготавливаемой на своей арендной базе древесины недостаточно для покрытия потребностей собственных лесопильных предприятий, поэтому примерно 30% пиловочника закупают на стороне. Стоимость круглых лесоматериалов при покупке у других лесозаготовительных компаний, плечо вывозки у которых может достигать 300 км, в среднем около 3200 руб./м3. «Сырье и не может стоить дешево. Только справедливая высокая стоимость круглых лесоматериалов на рынке позволяет лесозаготовительным компаниям зарабатывать и модернизировать имеющийся парк лесозаготовительной техники, а в перспективе наращивать объемы заготовки и воспроизводства лесов», - отмечает Руслан Семенюк.

В основном на заводах компании распиливают еловую древесину, доля которой 90%, на долю сосновой древесины приходятся остальные 10%. Продукцией предприятия являются сухие пиломатериалы, реализуемые преимущественно на рынках Скандинавии, Италии, Китая и Кореи. Пиломатериалы из сосны реализуются на рынке Египта, который в последнее время демонстрирует положительную динамику потребления. Работа на российском рынке в настоящий момент затрудняется тем, что внутри страны основной характеристикой продукции является стоимость, а не качество пиломатериалов. Кроме того, у нас достаточно сложно заключить долгосрочные контракты на поставки пиломатериалов в объемах, позволяющих планировать работу лесопильного предприятия как минимум на год вперед, что связано с необходимостью обеспечения предприятия заготавливаемым или покупным сырьем.

Лесопильный завод в пос. Кыддзявидзь

Основной производственной площадкой «Лузалес» является лесопильный завод в пос. Кыддзявидзь, в составе которого два лесопильных цеха суммарной мощностью 1500 м3 бревен в сутки. Режим работы на предприятии - трехсменный.

Лесопильный завод расположен на территории площадью 40 га, большую часть которой занимают склад сырья и биржа рассортированных бревен. Сортировка пиловочника осуществляется на двух линиях, оснащенных сканерами производства компании «Автоматика-ВЕКТОР» (г. Архангельск). Число карманов на линиях - 24 и 46. Сортировка осуществляется по породам и вершинному диаметру. Тонкомерная древесина сортируется с шагом 1 см. Средние и крупные бревна с максимальным диаметром 36 см, что обусловлено техническими возможностями установленного оборудования, здесь сортируют с шагом 2 см. Сортименты с большой закомелистостью оцилиндруют на встроенном в линию сортировки бревен станке Bruks.

На территории предприятия может быть размещено до 300 тыс. м3 круглых лесоматериалов. Для хранения бревен на площадке организован зимний склад, позволяющий замораживать до 120 тыс. м3 бревен, укрытых сверху опилками. Помимо заморозки, для защиты пиловочника во время хранения применяется обработка антисептиками «Неомид». Перемещение круглых лесоматериалов по бирже сырья и их подача на линию входа в лесопильный цех выполняются погрузчиками Volvo.

Тонкомерная древесина диаметром от 10 до 16 см распиливается на фрезерно-профилирующей лесопильной линии, скомплектованной на базе лесопильного станка HewSaw R200. Пиловочные бревна, рассортированные по диаметру, подаются на линию входа, где выполняются их разобщение и окорка на станке Cambio. После окорки сортименты по поперечному накопителю Interlog AB степфидером по одному подаются на продольный транспортер и перемещаются к фрезерно-профилирующему станку HewSaw R200. Максимально из бревна выпиливаются четыре доски, которые по системе транспортеров Catech поступают на две параллельные линии формирования сушильных пакетов Almab. Поскольку из одного бревна формируется пиломатериал двух сечений, нет необходимости использовать сортировочную линию для сырых пиломатериалов. Технологическая щепа выносится из цеха по системе транспортеров Möckeln и сортируется по размерам. Сушильные пакеты погрузчиками Jac перемещаются на участок сушки пиломатериалов, а после сушки пиломатериалы теми же погрузчиками доставляются на линию сухой сортировки. Качество пиломатериалов определяется визуально, а торцовка выполняется по команде оператора. Рассортированные пиломатериалы укладывают в транспортные пакеты и оборачивают с пяти сторон в защитную пленку на станке Fromm.

Линия распиловки тонкомерной древесины установлена в начале 2017 года и пока не вышла на полную проектную мощность. Объемный выход пиломатериалов при распиловке тонкомерной древесины довольно небольшой - 39-45%. Пиловочные бревна большого диаметра, от 16 до 36 см, распиливаются на второй лесопильной линии, установленной на этой же производственной площадке.

Перед лесопильным цехом смонтированы две линии подачи сырья, которые планируется использовать попеременно. Первая линия на базе станка Valon Kone 620 на момент посещения завода автором находилась в стадии пусконаладочных работ. Базой второй линии является окорочный станок Nicholson A5. Выбор первой или второй линии подачи сырья после пуска станка Valon Kone будет определяться диаметром распиливаемых сортиментов. Окоренные бревна по системе транспортеров подаются в лесопильный цех к бревнопильному оборудованию первого ряда. Линия управляется оператором, который визуально оценивает форму сортимента и определяет угол поворота бревна вокруг его центральной оси перед его подачей в лесопильный станок. Система подачи и базирования бревна изготовлена компанией EWD / Wurster & Dietz. В связи с особенностями лесопильной линии пиловочник ориентируется закомелистой частью вниз. Бревно подается в фрезерно-брусующий станок Söderhamn Eriksson / USNR 240-12, после чего поступает на многопильный станок EWD FR14. Из бревна может быть выпилено максимально четыре боковых доски, обрезка которых выполняется на станке EWD FR9. Получаемые при обрезке рейки подаются для измельчения в рубительную машину Bruks. Двухкантный брус кантуется и подается на второй фрезерно-брусующий станок Söderhamn Eriksson / USNR 240-12, после чего поступает на фрезерно-профилирующий станок Linck, где выполняются распиловка четырехкантного бруса и профилирование кромок боковых пиломатериалов, что позволяет обойтись без их последующей обрезки.

Сортировка сырых пиломатериалов по сечению и длине выполняется на линии с 24 карманами Rettenmeier с подвижным дном (дно управляется гидравлическими цилиндрами). Рассортированные пиломатериалы укладываются в сушильные пакеты, а после сушки классифицируются по качеству на линии сортировки сухих пиломатериалов. Качество пилопродукции определяется операторами визуально. Этот участок планируется модернизировать, для чего в Швеции закуплена новая высокопроизводительная линия сортировки сухих пиломатериалов. Готовые пиломатериалы упаковывают в пленку и перемещают на открытый склад готовой продукции.

Объемный выход пиломатериалов в этом лесопильном цехе - 40-50%, что зависит от диаметра бревен и спецификации пиломатериалов. Производительность цеха - от 1000 до 1200 м3 пиломатериалов в сутки.

Сушка пиломатериалов, выпиливаемых двумя лесопильными линиями, осуществляется в 15 сушильных камерах периодического действия производства компании Mühlböck и в двух камерах Bes Bollman, которые подключены к общей системе управления Mühlböck. Совокупная мощность участка позволяет высушивать до 500 м3 пиломатериалов в сутки. Этого объема недостаточно для полной загрузки оборудования лесопильных цехов. Для повышения производительности предприятия закуплена первая в России 6-зонная сушильная камера непрерывного действия с перекрестной циркуляцией (ТС) производства компании Valutec. У «Лузалес» пока нет опыта использования сушильных камер проходного типа, однако руководство компании, придерживаясь курса на дальнейшую модернизацию предприятия, стремится внедрять инновационное оборудование, чем и продиктовано приобретение туннельной камеры последнего поколения. По результатам работы сушильного туннеля в условиях предприятия будет приниматься решение о дальнейшем расширении участка сушки с использованием камер либо непрерывного действия, либо периодического действия.

Для обеспечения производства тепловой энергией на площадке оборудована собственная котельная, в составе которой два котла Polytechnik мощностью 3 МВт каждый и два котла мощностью 6 МВт каждый производства компании «Ковровские котлы». Тепловая энергия вырабатывается в результате сжигания смеси коры со щепой или опилками в соотношении 70/30.

В производственном процессе на площадке в пос. Кыддзявидзь задействованы более 300 человек, большинство из которых проживают в ближайших поселках. Вахтовым методом работают не более 15%. В летний период привлекаются дополнительные работники, в том числе и местные школьники, разумеется, работающие не полный рабочий день, в соответствии с законодательством, безопасность их труда отвечает всем нормам. Для сотрудников устроена столовая, обеспечивающая трехразовое питание.

Лесопильный завод в Сыктывкаре

Вторая производственная площадка завода располагается в г. Сыктывкаре и занимает около 30 га. На лесопильном заводе распиливают бревна диаметром от 10 до 20 см. На площадке предприятия можно одновременно хранить до 75 тыс. м3 круглых лесоматериалов, емкость зимнего склада - 25 тыс. м3 древесины.

Процесс лесопиления начинается с сортировки пиловочных бревен. На заводе установлена комплексная линия окорки и сортировки круглых лесоматериалов с 26 карманами. Отдельно отсортировываются балансы, продаваемые на ЦБК, и пиловочник диаметром более 20 см, который отправляют для переработки на площадку в пос. Кыддзявидзь. Сортименты, которые проходят окорку на станке Valon Kone, далее сортируют по качеству, размерам и назначению на комплексной линии, оборудованной 3d-сканером компании «Автоматика-ВЕКТОР».

Распиловка бревен выполняется на фрезерно-профилирующей линии на базе станка HewSaw R200. Процесс лесопиления аналогичен технологии, используемой в пос. Кыддзявидзь, с тем лишь отличием, что для сортировки сухих пиломатериалов здесь применяется горизонтальная лотковая сортировочная линия, оборудованная сканером FinScan. Этот сканер позволяет разделять пиломатериалы на четыре сорта на основании оценки числа пороков и дефектов на их поверхности. Производительность цеха - около 200 тыс. м3 бревен в год при объемном выходе 44-46%. Сушка пиломатериалов выполняется в конвективных сушильных камерах периодического действия производства компаний Mühlböck и Katres.

На площадке в Сыктывкаре имеется железнодорожный тупик, что позволяет оперативно разгружать и загружать подвижной состав при транспортировке грузов по железной дороге. Технологическая щепа реализуется на АО «Монди Сыктывкарский ЛПК» автомобильным транспортом. Погрузка пиломатериалов в контейнеры и вагоны осуществляется с помощью кранового оборудования. Пилопродукция в контейнерах по железной дороге доставляется до портов Санкт-Петербурга и Новороссийска, где ее перегружают на морские суда. В связи с расширением системы ЛесЕГАИС, действие которой распространяется и на пиломатериалы, работа компании не претерпела каких-либо существенных изменений.

Необходимо отметить, что оптимизация поставов, определение границ сортировочных групп бревен и управление большим парком оборудования осуществляется с помощью программных инструментов российской компании «Автоматика-ВЕКТОР». По мнению руководства предприятия, выпускаемое этой компанией программное обеспечение, а также системы сканирования по качеству не уступают импортным аналогам. К тому же работа с российским производителем значительно повышает скорость и качество технической поддержки.

Подготовка режущего инструмента

Заточка режущего инструмента осуществляется в инструментальных мастерских предприятия на станках Vollmer, а также с использованием шведских заточных кругов и китайского оборудования. Для ремонта пил и напайки твердого сплава инструмент отправляют на ремонт в г. Киров, где указанные работы осуществляются в компании «Пила43» по договору подряда. При выборе нового инструмента преимущество отдается продукции компании AKE, также инструмент выбирается по рекомендациям производителей оборудования.

Деревообрабатывающие участки

В 2010 году на производственной площадке в пос. Кыддзявидзь была установлена линия по сращиванию пиломатериалов, оцилиндровке бревен, а также организован цех по изготовлению клееного бруса. Установленное оборудование позволяет выпускать клееные балки длиной до 18 м. Производственная мощность участка - около 10 тыс. м3 бруса в год. Необходимо отметить, что большое число несущих конструкций лесопильных цехов изготовлено на предприятии своими силами.

В пос. Кыддзявидзь установлена автоматизированная линия по изготовлению поддонов Storti, ее производительность - до 500 поддонов в смену. За первую половину 2017 года на линии выпущено более 12 тыс. поддонов, поставляемых в основном в филиал группы «Илим» в Коряжме. В рамках последней модернизации на линии было изменено программное обеспечение и теперь линия, как и большинство оборудования предприятия, управляется с помощью софтверных решений компании «Автоматика-ВЕКТОР».

В 2015 году участки склеивания бруса и оцилиндровки бревен были перемещены на площадку, находящуюся в Сыктывкаре, поскольку здесь есть возможность обеспечить лучшую транспортную доступность для потенциальных потребителей, желающих познакомиться с технологическим процессом, а освободившиеся площади в пос. Кыддзявидзь в настоящее время заняты новым лесопильным производством. Помимо всего прочего, на площадке в г. Сыктывкаре налажен выпуск погонажных изделий, вагонки и шпунтованных досок для пола под торговой маркой «Шепетовка», реализуемых в Республике Коми и поставляемых в ближайшие регионы.

Производство пеллет

Комплексное развитие предприятия невозможно без организации системы переработки отходов. Опилки от раскроя древесины на лесопильных станках на площадке в пос. Кыддзявидзь не только используются в качестве топлива для котельных, но и перерабатываются в пеллеты. Сушка опилок до заданной влажности выполняется в ленточной сушилке производства компании Mühlböck, что позволяет свести к минимуму опасность возгорания сырья. Пресс произведен итальянской компанией La Meccanica - модель станка 800. Весь процесс прессования контролируется автоматически, производительность прессования около 5 т/ч. Диаметр топливных гранул, выпускаемых на предприятии, может меняться в зависимости от текущих потребностей рынка. В качестве основных рынков сбыта выпускаемых гранул рассматриваются Скандинавия и Корея.

Кадровое обеспечение, социальные программы

В штате предприятия более 1500 человек, условия их труда постоянно улучшаются. Компанией взят курс на сокращение доли ручного труда и организацию инновационных рабочих мест. В этой связи, помимо покупки нового оборудования, на первый план выходит обучение сотрудников работе в новых условиях. «Лузалес» активно сотрудничает с Сыктывкарским лесным институтом, отраслевыми колледжами, а также проводит обучение на собственных площадках. Создание хороших условий работы, а также высокая средняя заработная плата позволяют сохранять высококвалифицированных работников на предприятии и обеспечивать минимальную ротацию кадров.

«Лузалес» принимает активное участие в ремонте детских садов, школ и больниц. Без социальной программы невозможно сохранить специалистов и обеспечить им комфортные жизненные условия, которые сказываются на производственных показателях. С ростом компании увеличивается и объем ее участия в социальных программах, который напрямую зависит от прибыли.

Не забывают в компании и о необходимости популяризации и развития спорта. Так, например, «Лузалес» является генеральным спонсором профессионального женского баскетбольного клуба «Ника».

Направления развития «Лузалес»

По данным министерства промышленности, природных ресурсов, энергетики и транспорта Республики Коми, в регионе на начало 2017 года было заготовлено 8,5 млн м3 древесины, это всего 25,3% расчетной лесосеки. То есть у предприятий региона есть возможность значительно увеличивать лесосырьевую базу, необходимую для их развития. В настоящий момент реализуется новый инвестиционный проект компанией «Лузалес» «Строительство объектов лесоперерабатывающей инфраструктуры ООО "Лузалес" по глубокой переработке древесины, с созданием биоэнергетических установок», который в июле 2017 года включен в перечень приоритетных инвестиционных проектов в области освоения лесов приказом Министерства промышленности и торговли РФ.

В соответствии с проектом дополнительно вовлечено 940 тыс. м3 древесины, что позволит обеспечить действующие лесопильные предприятия пиловочником собственной заготовки на 80% (ожидаемая потребность в совокупном сырьевом обеспечении лесопильных заводов компании к середине 2018 года - 1,2 млн м3), а также создать новые рабочие места в лесозаготовительной отрасли региона. Кроме того, для переработки дополнительного объема древесины планируется выполнить техническое переоснащение лесопильного завода в г. Сыктывкаре, для чего уже закуплена линия HewSaw SL200, позволяющая осуществлять распиловку тонкомерного сырья на скорости подачи до 220 м/мин. с одновременной оптимизацией боковых досок. Для обеспечения этой мощной линии энергией планируется приобрести еще одну котельную установку Polytechnik мощностью 2,2 МВт, которая, помимо тепловой энергии, будет вырабатывать и электрическую.

Кроме того, ведутся работы по реконструкции железнодорожных путей на участке отгрузки пиломатериалов в г. Сыктывкаре, а также по бетонированию всех производственных площадок силами собственного бетонного завода.

В планах компании на ближайшую перспективу - организация мебельного производства, что позволит выпускать продукцию с высокой добавочной стоимостью, создать предприятие полного цикла, выполняющее все технологические операции, от заготовки и посадки леса до выпуска полностью готовых изделий. В настоящий момент идет поиск стратегических партнеров, которые смогут обеспечить сбыт продукции в России, а также на рынках Китая, Вьетнама и Сингапура.

Фактически за неполные четыре года, потребовавшиеся на реализацию приоритетного инвестиционного проекта, компанией «Лузалес» создано крупное успешное диверсифицированное предприятие, обеспечивающее работой более 1,5 тыс. человек и отчисляющее солидные суммы налогов в бюджет региона.

Успешная организация процесса переработки тонкомерной древесины, считавшейся ранее маловостребованной, безусловно, стала возможной благодаря грамотно выбранному расположению предприятия. И сырьевая база, и потребители всех видов заготавливаемых лесоматериалов, в первую очередь балансовой древесины, находятся на экономически доступном расстоянии. Впечатляют и скорость создания предприятия, и объем выполненных работ. Стремление компании к расширению арендной базы фактически более чем в два раза демонстрирует уверенность менеджмента в собственных силах.

Александр ТАМБИ, д-р техн. наук

ЛесПромИнформ №3 (141), 2019 г. «Лузалес» идет в рост