ГК «Интекс Плюс»: производство дереворежущего инструмента

Один из древнейших городов Украины, основанный в XI веке Каменец-Подольский знаменит не только как крупный исторический центр страны, где насчитывается более 200 памятников архитектуры, но и как промышленная площадка, где в советское время работали более 26 крупных заводов союзного значения. После распада СССР многие предприятия закрылись, и сейчас в городе работают только восемь крупных производств. Одно из них - завод по изготовлению деревообрабатывающего инструмента «Интекс», выпускающий инструмент для лесопильных и деревообрабатывающих предприятий.

Завод дереворежущего инструмента «Интекс» был создан в 1990-е годы двумя людьми, решившимися в то неспокойное время организовать собственное производство.

История завода

По словам директора и учредителя «Интекс» Ярослава Лазарчука, который в 1990-е годы работал на Каменец-Подольском заводе дереворежущего инструмента им. Г. И. Петровского: «На заводе в то время велась экономическая политика, не учитывавшая реалий, и не планировалась перспектива развития. В результате, несмотря на то что, по сути, завод был монополистом в производстве дереворежущего инструмента на постсоветском пространстве, предприятие было остановлено и прекратило существование».

Новый завод «Интекс» создавался на арендованных площадях силами Петра Коломийца и Ярослава Лазарчука. Напайка инструмента выполнялась на станках собственного производства. Сегодня оборудование для напайки пил является одним из видов продукции предприятия. Термопрессы для отпуска корпусов пил были изготовлены по разработкам проф. Ю. М. Стахиева (г. Архангельск). На тот момент на небольшом предприятии работало всего 12 человек. Постепенно было налажено производство напайных фрез для формирования пазов и профилирования пиломатериалов.

Первые годы работы предприятия были самыми трудными, поскольку приобрести новое, современное оборудование в Германии удалось только к 2002 году. Оснащение производства заточными станками Vollmer и станками для напайки твердого сплава Kahny позволило повысить производственную мощность и расширить ассортимент производимого дереворежущего инструмента. Были приобретены немецкие станки для лазерной резки Trumpf и PRS, оборудование для стеллитирования и заточки рамных и ленточных пил производства Vollmer, а также роботизированные автоматы для заточки пил Vollmer и для напайки пил.

Сегодня мощности предприятия позволяют производить до 6000 пил в месяц, а также большое количество фрезерного инструмента. Объем выпуска фрез зависит от сложности их изготовления, поскольку большая их часть выпускается по индивидуальным чертежам заказчика. У компании две производственные площадки суммарной площадью 9000 м2. На текущий момент завод «Интекс» является лидером на Украине по производству дисковых, рамных и ленточных пил.

На заводе постоянно обновляется парк оборудования, в составе которого уже более 120 единиц техники, а также планомерно осуществляется покупка станков, позволяющих расширять ассортимент и повышать объемы выпускаемой продукции. Так, за последние два года приобретено несколько станков Vollmer, особенностью которых является использование масла в качестве охлаждающей жидкости при заточке инструмента.

С 2010 года компания производит ремонт лесопильного и заточного оборудования, освоено производство деревообрабатывающих станков для домостроения, а также пущен цех по выпуску погонажных изделий и клееного бруса.

Вследствие значительного расширения ассортимента и диверсификации выпускаемой продукции, а также за счет роста объемов производства потребовались структурные изменения в управлении предприятием. В 2015 году оно было реорганизовано в группу компаний «Интекс Плюс», в составе которой три самостоятельные компании: «Интекс Удача», занимающаяся изготовлением сборных и цельных напайных фрез, а также дереворежущих ножей с прямолинейной режущей кромкой, «Интекс», производящая пильные инструменты, а также «Иннатекс», которая специализируется на изготовлении станков и экспериментальном производстве. Реорганизация позволила облегчить управление и разделить производственные потоки.

Сырьевое обеспечение

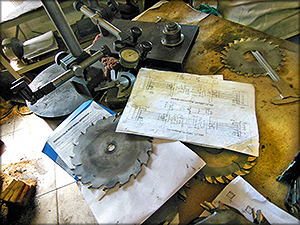

Листы после лазерной резки

С 1990 до 1999 года основным поставщиком металла для изготовления дереворежущих инструментов были украинские компании - производители металлопроката. В 2000 году «Интекс», по сути, отказался от использования местной стали для изготовления корпусов пил - несмотря на то что она дешевле стали, произведенной в Германии, у нее есть ряд недостатков. На внутренний рынок довольно часто поставляются листы металлопроката с большой разнотолщинностью, достигающей 0,2 мм. Использование в производственном процессе подобной стали требует дополнительного шлифования. Кроме того, на Украине не производится листовой термически обработанный металл. Доработка металла требует больших затрат времени и сил, что нивелирует его низкую стоимость. В компании также рассматривались варианты использования металла китайских и турецких поставщиков, но его качество также не соответствует требованиям к материалу для изготовления дереворежущих инструментов. В объеме листов довольно часто встречалось неравномерное распределение плотности - «пятнистая твердость». Использование подобной стали приводит к высокому риску выбраковки готового инструмента.

Поэтому с 2000 года предприятие закупает металл в Германии у концерна Thyssen Krupp AG - одного из мировых лидеров по производству высококачественной стали. Металл этой компании характеризуется стабильностью химического состава и используется для изготовления пил в Германии, Польше и других странах, где производят самый высококачественный режущий инструмент. Сближение Украины с Евросоюзом способствовало повышению скорости поставок металла за счет сокращения времени на бюрократические процедуры в ходе оформления международных грузов. Высокое качество сталей позволило предприятию из Каменец-Подольского расширить ассортимент производимой продукции, в том числе наладить производство инструмента для высокоскоростных станков, распиливающих древесину на скорости до 180 м/мин.

Металл на предприятие поставляется автотранспортом в прямоугольных форматных пластинах требуемой толщины. При работе с немецкими производителями есть возможность закупать сортамент индивидуально под каждый тип пил, что позволяет значительно сократить объем отходов. Необходимо отдать должное немецким производителям: независимо от дилера качество металла всегда одинаково высокое. Разнотолщинность немецкой стали не превышает 0,01 мм. У пил, изготовленных из немецкой стали марки 75Cr1, твердость корпуса на уровне 41-43 HRC. Иногда по желанию заказчика для потребителей на внутреннем рынке при изготовлении пил используется конструкционная легированная сталь 30ХГСА производства украинских компаний.

При изготовлении ленточных пил также используется импортный металл: для производства узких лент шириной до 80 мм - немецкая сталь 60ХН8 Premium German Steel, для широких лент (от 80 до 260 мм) - легированная сталь Forestill Д6А французской фирмы Forezienne.

Технология изготовления круглых пил

При использовании немецкой листовой стали, поставляемой в виде термообработанных листов с разнотолщинностью в поле заданного допуска, процесс изготовления круглых пил начинается с вырезания корпусов. Лазерная резка выполняется на нескольких станках производства компаний Trumpf и PRS, обеспечивающих высокую точность и скорость обработки металла.

После того как корпус пилы вырезан для стабилизации внутренних напряжений, выполняется их отпуск при температуре 450°С в термопрессах украинского производства.

Следующей технологической операцией является развертка по калибрам посадочных отверстий и проверка геометрических размеров инструмента. Подготовленные корпуса пил шлифуются на станках 3Л741, что позволяет обеспечить заданную толщину пильного диска с точностью до 0,01 мм.

Для придания жесткости корпус пилы вальцуется, и далее выполняется напайка твердого сплава.

По словам менеджеров завода, 95% всего выпускаемого режущего инструмента оснащается напайками. Исключение - небольшое число рамных пил. Разводной инструмент сегодня почти не востребован, поскольку он не может обеспечить такое высокое качество резания, как инструмент, оснащенный твердым сплавом. С одной стороны, продажная стоимость, как и стоимость обслуживания пил с напайками твердого сплава, довольно высокая, с другой - эксплуатация подобного инструмента обеспечивает экономию ресурсов за счет высокого качества поверхности древесины в распиле и высокой точности формы вырабатываемых сортиментов, что позволяет снизить припуски на механическую обработку.

Напайка твердого сплава на зубья пилы осуществляется на станках Kahny немецкого производства. Для пайки используется сплав серебра и латуни в соотношении 40/60. По желанию заказчика для формирования зуба может быть использован другой сплав. На внутреннем рынке наиболее востребован сплав ВК10, для поставок на экспорт в основном используется сплав Ceratizit HC10, HC20 и HC40.

Если на корпусе пилы предусмотрены подрезные ножи, на них также напаивается твердосплавная режущая кромка, шлифуется место напайки и выполняется заточка ножей на универсальном станке 3Е642.

После напайки твердого сплава пилы подвергаются вторичному отпуску для стабилизации напряжений в спинках зуба. Окончательное формирование профиля и заточка зубьев пил ведутся в автоматическом режиме на двух параллельных линиях, состоящих из станков Vollmer CHD 250R, Vollmer CPF 200, Vollmer CEF 220 и Walter WWM.

Готовые пилы полируются, в результате чего обеспечиваются низкая шероховатость и блеск тела пилы. Последняя операция - на корпус пилы лазером наносятся логотип и характеристики инструмента.

При желании заказчика после заточки может быть сделан третий отпуск пилы, вследствие которого обеспечивается дополнительная стабилизация напряжений в ее корпусе, который приобретает насыщенный черный цвет.

Технология изготовления ленточных и рамных пил

Металл для изготовления ленточных и рамных пил поступает на предприятие в бухтах длиной 50 м с уже нарезанными зубьями. При изготовлении ленточных пил выполняется раскрой металлических лент по длине и последующая сварка в кольцо. Узкие ленты шириной до 80 мм шлифуют, затачивают и поставляют заказчикам. По желанию потребителя пилы при поставке могут быть разведены, хотя после длительной транспортировки все равно необходимо проверять развод зубьев на месте их использования.

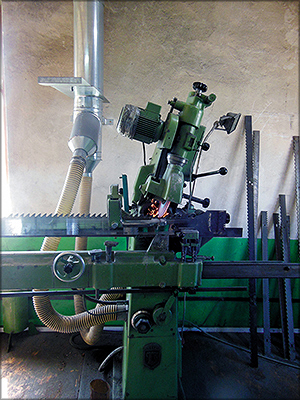

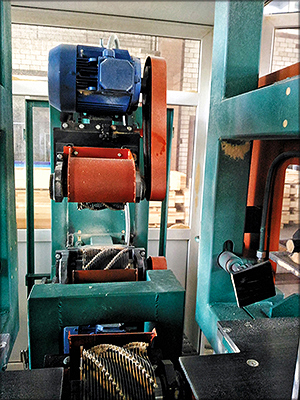

Технологический процесс изготовления широких лент более сложный. После раскроя ленты по длине и сварки в кольцо выполняется напайка стеллита на станке Vollmer GPA, затем пилы шлифуют, вальцуют и подают в станок Vollmer SA 36, на котором формируется и затачивается профиль зуба.

Рамные пилы изготавливают в том же производственном помещении, что и ленточные, на тех же станках. Принципиальным отличием их изготовления является необходимость напайки крепежных планок на торцах корпуса. Рамные стеллитированные пилы обладают вдвое большим ресурсом до заточки, чем разводные. Использование стеллитированных пил позволяет работать комплектом инструмента без переточки не менее восьми часов.

Технология производства фрез

Наиболее затратным по времени и ресурсам является процесс изготовления фрезерного инструмента. Более 30% объема производства составляют индивидуальные заказы, для которых необходимо разрабатывать конструкторскую документацию. Процесс изготовления фрез начинается с операции отрезания мерной заготовки с помощью ленточно-отрезной пилы на станке СВП-2.

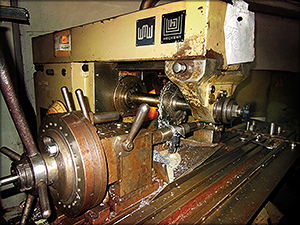

Выпиленная заготовка подается на токарный станок, на котором формируются диаметр и посадочное отверстие будущей фрезы. После создания начальной формы заготовка поступает на фрезерную обработку, где формируется профиль фрезы.

Когда корпус фрезы готов, на режущие кромки фрезы напаиваются твердый сплав или пластины Р5М5 либо Р18, после чего фрезы оксидируются.

Следующая операция - шлифование плоскости фрез и посадочного отверстия. Далее профилируется оправка и выполняется заточка инструмента. Обязательной операцией при изготовлении всех фрез и круглых пил диаметром более 500 мм является их балансировка.

Производство и ремонт деревообрабатывающего оборудования

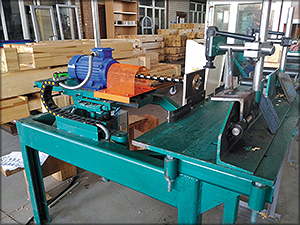

Помимо изготовления дереворежущего инструмента компания «Интекс» выпускает деревообрабатывающее оборудование для обработки клееного бруса на домостроительных предприятиях.

По словам Ярослава Лазарчука, идея производить собственное оборудование появилась уже довольно давно, но развитие производства дереворежущих инструментов не оставляло времени на ее реализацию. Выпуск станков начали пять лет назад, и за это время произведено уже несколько комплектов оборудования для полного оснащения деревообрабатывающих предприятий. «Наличие на заводе большого числа специалистов по металлообработке позволило нам обеспечить не только ремонт дереворежущего инструмента, но и изготовление деревообрабатывающих станков. Первоначально нам было интересно самим сделать оборудование для нашего деревообрабатывающего цеха, а уже потом им заинтересовались и сторонние деревообработчики», - сказал г-н Лазарчук.

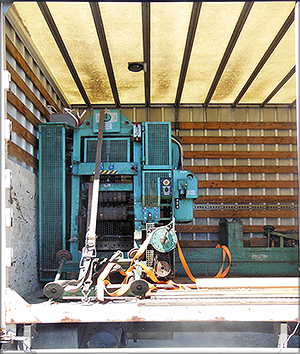

Компания «Интекс» выпускает полный комплект оборудования для изготовления деревянных домов из клееного бруса. В планах завода выход на рынки других стран, где станки могли бы конкурировать с такими станками, как Hundegger K2, выпускаемые для малых и средних предприятий, для которых покупка дорогих высокопроизводительных станков с ЧПУ не всегда рациональна. Так, например, возможности линии, установленной на одном из предприятий г. Хмельницкого, позволяет формировать в клееном брусе соединительные отверстия, осуществлять его торцовку и высверливать отверстия под нагели. При цене комплекта оборудования около 40 тыс. евро подобные станки могут быть востребованы не только на Украине, но и на зарубежных рынках. В настоящее время наибольшим спросом пользуются 6-метровые прессы для бруса, оснащенные 16 гидроцилиндрами, что позволяет склеивать брус шириной до 260 мм.

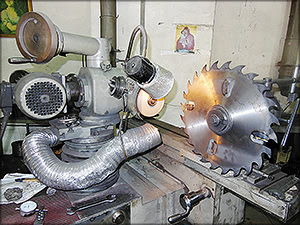

Кроме выпуска нового оборудования, компания «Интекс» закупает бывшие в употреблении станки для напайки твердого сплава и заточки режущего инструмента, восстанавливает и продает их своим клиентам для организации заточных участков на деревообрабатывающих предприятиях. Также на заводе выполняется ремонт лесопильного оборудования.

На предприятии открыт экспериментальный цех, где по спецзаказам производят нестандартный инструмент и оборудование, например лопасти для турбин гидроэлектростанций. Кроме того, местными предприятиями весьма востребована услуга подготовки и ремонта дереворежущего инструмента, которая позволяет экономить до 60% стоимости нового.

На заводе занимаются не только обработкой металла. Есть и цех, в котором ведется изготовление профильных деревянных элементов, а также клееного бруса с использованием оборудования, изготовленного специалистами компании «Интекс». Опилки и стружка, которые образуются на деревообрабатывающем участке, сжигаются в двух пиролизных котлах собственного производства, что позволяет полностью покрывать потребности предприятия в тепловой энергии, стоимость которой сегодня в стране весьма высока.

Контроль качества и рекомендации по подготовке пил к работе

Заточка рамных пил со стеллитовыми напайками

Перед тем как принять заказ на изготовление режущего инструмента, специалисты компании уточняют все условия, в которых он будет эксплуатироваться. В зависимости от породы, влажности и размеров древесных материалов, а также скорости подачи и мощности двигателя определяются оптимальные характеристики инструмента, которые позволят обеспечить его максимальный срок службы. Кроме того, завод гарантирует работу всего выпускаемого дереворежущего инструмента.

«Круглые пилы при правильном определении параметров должны пропиливать не менее восьми условных километров древесины между переточками», - говорит директор завода Ярослав Лазарчук. Ресурс пил во многом зависит не только от самого оборудования для распиловки древесины, но и от организации процесса заточки и обращения с инструментом. Так, например, при отсутствии своевременной очистки пил от смолы ее ресурс может сократиться на 25-30%.

При затуплении пилы, а оно очень легко отслеживается с помощью амперметра, ее необходимо сразу же снять со станка и заточить. Стандартный съем металла при заточке - 0,05-0,15 мм. Если операторы станка продолжают работать затупившимся инструментом, то величина съема для обеспечения в дальнейшем требуемых углов резания может увеличиться до 0,5 мм вследствие растущей скорости разрушения режущей кромки, что приведет к резкому снижению возможного числа циклов заточки за счет быстрого стачивания твердого сплава. Сохранение угловых параметров резания и оптимального ресурса пилы достигается по следующей формуле: три раза затачивается передний угол твердосплавной пластины, один раз - задний. Также необходимо уделять внимание заточке подрезных ножей, которые не должны участвовать непосредственно в резании, их задачей является расклинивание древесины во время пиления, необходимое вследствие наличия внутренних напряжений в материале. Ножи должны полностью перекрывать все тело пилы от фланца до зуба с совместным перехлестом 2-3 мм. Нередки ситуации, когда на предприятии используют нестандартные фланцы небольшого диаметра. В этом случае длина подрезных ножей должна быть увеличена для перекрытия большей зоны корпуса пилы. Если этого не сделать, возможно подгорание пил в зоне крепления фланца.

Длина ножей варьирует в зависимости от диаметра пилы и составляет 25-50 мм. У твердосплавной пластинки режущего зуба толщина больше, чем у корпуса пилы, свес пластинки составляет 0,6-0,8 мм. Подрезные ножи характеризуются меньшим свесом - 0,2-0,3 мм, но в процессе эксплуатации режущая кромка их зубьев стачивается сильнее, чем твердосплавная пластинка режущего зуба пилы. В том случае если подрезные ножи не затачиваются, в какой-то момент величина их свеса может сравняться с величиной свеса режущего зуба, что может привести к перегреву пилы. Заточка подрезных ножей осуществляется с такой же интенсивностью, как и заточка заднего угла резания: три раза - передний угол, один раз - подрезные ножи.

При работе с ленточными пилами необходимо помнить о том, что через определенный интервал их необходимо снимать со станка и вывешивать для снятия напряжений.

Изготовление домокомплектов

Рынки сбыта

Основными потребителями выпускаемого компанией «Интекс» дереворежущего инструмента и оборудования для деревянного домостроения являются украинские деревообрабатывающие производства, лесхозы и лесничества, закупающие около 60% продукции, производимой предприятием из Каменец-Подольского.

Крупнейшим экспортером выступает Республика Беларусь, закупающая около 20% выпускаемого заводом инструмента. На долю России приходится всего 10% продукции, которая поставляется под двумя брендами: «Интекс» и Tiswood. Оставшаяся доля инструмента равномерно распределяется между рынками Литвы, Республики Молдова, Румынии и Болгарии.

Небольшая доля экспорта в Россию, достигавшая ранее 30% объема выпускаемой продукции, объясняется тем, что необходимы большие затраты на маркетинг и продвижение производителя инструмента из Украины в Россию в сложившихся геополитических условиях. Кроме того, даже при невысокой стоимости инструмента, изготовленного из высококачественной стали Thyssen Krupp, сдерживающим фактором является длительный срок поставки инструмента и необходимость предоставления отсрочек платежа торгующим организациям. Поскольку металл для производства инструмента покупается заводом за евро, заработная плата и прочие платежи осуществляются в гривнах, а продажи в РФ ведутся в рублях, при плавающем курсе валют предоставление отсрочек не всегда возможно. Все вместе эти факторы обуславливают высокие риски при резком увеличении объема поставок. Кроме того, для потребителя часто более важна цена, а не качество инструмента, вследствие чего довольно сложно конкурировать с китайскими производителями, которые ведут агрессивную политику на российском рынке. «Для укрепления своих позиций на российском рынке нами создан бренд Tiswood и открыто представительство-склад в Санкт-Петербурге. По нашим расчетам, эти шаги должны способствовать увеличению объема поставок нашей продукции на российский рынок в полтора - два раза по сравнению с текущим положением», - говорит директор компании «Интекс».

Кадровое обеспечение

На момент создания предприятия его штат в основном был набран на разорившемся Каменец-Подольском заводе дереворежущего инструмента. Постепенно приходили новые сотрудники, которых обучали прямо на производстве. В настоящее время на предприятии трудятся 115 человек, большинство живут в г. Каменец-Подольском и его окрестностях. Работа на предприятии ведется в одну или две смены в зависимости от текущей загруженности производственных участков. Средний возраст работающих - 40-50 лет. В последние три года наладилось активное сотрудничество завода с национальным лесотехническим университетом Украины в г. Львове. Ежегодно студенты университета проходят на заводе практику, выполняют научные исследования и изготавливают опытные образцы инструмента.

Заработная плата на предприятии в полтора - два раза выше средней оплаты труда на Украине и составляет примерно $300 в месяц. Однако в последнее время наблюдается тенденция оттока молодых выпускников вузов и прочих специалистов в другие страны, что характерно для Украины в целом, а с введением безвизового режима может усугубиться.

Развитие

В планах компании «Интекс» дальнейшее постепенное расширение и обновление станочного парка. Единовременная замена всего станочного парка затруднена тем, что на Украине, как и в нашей стране, очень высокие ставки по кредитам - от 18% годовых, что, по сути, сопоставимо с рентабельностью бизнеса по изготовлению дереворежущего инструмента. К сожалению, несмотря на разные льготы Евросоюза, кредитных линий, как в Европе, на Украине пока нет. Довольно сложно конкурировать с зарубежными компаниями, обеспеченными кредитами по ставке 3% годовых и дополнительно субсидируемыми по факту создания новых рабочих мест. Несмотря на это производственные мощности предприятия планомерно растут, а разработки собственного конструкторского бюро позволяют изготавливать более 120 видов дереворежущего инструмента, качество которого на уровне мировых стандартов.

Продукция компании «Интекс» регулярно представляется на отраслевых выставках, которые проводятся на Украине, в России, Белоруссии, Румынии и Болгарии.

Одним из основных направлений развития компании является расширение представительства на российском рынке в сегменте инструмента, предназначенного для продольного раскроя пиловочных бревен на высокоскоростных лесопильных линиях.

Александр ТАМБИ, д-р техн. наук

Виталий Сажин