Дорожите алмазной подрезкой как алмазной подвеской

Приведенные ниже советы и рекомендации по эксплуатации подрезных алмазных пил (подрезок) на форматно-раскроечных станках выработаны на основе многолетнего опыта исследования, разработки, производства и эксплуатации алмазных инструментов.

Для качественной работы основной пилы на форматно-раскроечном станке с ручной подачей, применяемой для раскроя плитных, и особенно ламинированных (облицованных), материалов, необходимо использовать вспомогательную пилу для подрезания нижней пласти заготовки. Эта пила, которая устанавливается на подрезной узел форматно-раскроечного станка, называется подрезной и устанавливается перед основным пильным диском. Она вращается по ходу движения заготовки и работает на более высоких частотах вращения, чем основная. Ее основная задача - формирование паза глубиной 1-2 мм и шириной 0,2 мм к ширине пропила основной пилы. Подобный «опережающий» раскрой паз обеспечивает отсутствие сколов при последующем раскрое пилой основного узла. Подрезная пила для форматного станка бывает двух типов: сэндвичная (из двух пил-половинок) и цельная пила с конической формой зуба.

Подрезная «сэндвич»-пила - легкоразъемная конструкция, состоящая из двух пил-половинок, соединенных посредством штифтов. В комплекте к подобной пиле прилагается набор прокладок разной толщины - от 0,1 до 0,5 мм в ассортименте, которые устанавливаются между пилами-половинками. Эти прокладки набираются так, чтобы собранная пила обеспечивала толщину пропила на 0,2 мм больше толщины зуба основной пилы. По мере износа и заточки основной пилы требуется и регулировка (уменьшение) толщины подрезки, которая достигается подбором прокладок. Как правило, число зубьев на подрезной пиле 24 шт. (12 зубьев на каждой половинке). Форма зуба подрезки может быть переменно-скошенной или прямоугольной. Принципиальной разницы по использованию пил с зубьями этих форм нет, но при пилении инструментом с переменно-скошенными зубьями может быть достигнуто высокое качество при небольшом заглублении пилы, а прямой зуб используют в случаях, когда нужно заглублять подрезную пилу на большую глубину, например, из-за сильных перепадов нижней пласти плиты по высоте вследствие искривления плоскости плиты из-за ее неправильного хранения.

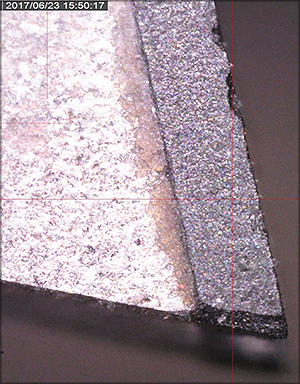

Аварийный износ алмазного зуба пилы

Цельный подрезной диск предназначен для решения той же задачи по подрезанию облицованного слоя нижней пласти раскраиваемой плиты перед проходом основного режущего инструмента. Регулировка толщины пропила подрезки осуществляется поднятием или опусканием подрезного узла. За счет конической формы зуба при разных значениях заглубления изменяется и ширина пропила, которая всегда должна быть больше ширины пропила основной пилы на 0,2 мм.

Цельный подрезной диск обычно используют на форматно-раскроечных станках для распила коротких заготовок, например, на популярных станках со стандартной кареткой 3200 мм, но обязательно с прижимной пневматической балкой по всей длине раскроя плиты, гарантирующей идеальный прижим заготовки к каретке станка, который обеспечивает непрерывность и одинаковую ширину пропила даже некачественной плиты с «плавающей» плоскостью.

Перед началом работы на станке осмотрите алмазные пилы на наличие трещин, сколов или прижогов корпуса, а также любых других повреждений. Даже при подозрении на их наличие не используйте эту пилу. Поврежденные, неправильно установленные или сильно изношенные пилы могут стать причиной нештатной ситуации на производстве.

Если вы подозреваете, что у пилы есть производственный брак, например, в начале работы на этой пиле возникает посторонний звук, верните пилу поставщику с объяснением возникших проблем. Бракованная пила после тестирования и выявления проблем будет отремонтирована или заменена. В случае неправильной эксплуатации оборудования и режущего инструмента пила будет починена или заменена за счет пользователя.

Установка алмазного инструмента на шпиндель должна выполняться осторожно и аккуратно. Фланцы (пильных шайбах), их установочные поверхности и пильные валы (шпиндели) должны быть чистыми и работать без шумa и вибраций. Надежно закрепите пилы во фланцах и проверьте их на биение с помощью индикатора часового типа на магнитной стойке перед использованием. По возможности проверьте, нет ли биения пильного вала, если таковое обнаружится, то работать алмазными пилами на этом станке можно только после устранения всех проблем.

Фланцы для установки подрезных пил на станке должны составлять около 1/3 диаметра подрезки. У фланцев на рабочих поверхностях не должно быть ржавчины, остатков смолы или клея, пыли и дефектов, полученных в ходе эксплуатации (заусениц, выбоин и т. п.). Диск должен вращаться идеально ровно, после того как он будет зажат в пильных шайбах. Диаметр фланца влияет на устойчивость и качество работы алмазных пил. У ультратонких алмазных пил диаметр фланца должен составлять 3/4 диаметра пилы. Как правило, следует использовать фланец максимально возможного диаметра.

Всегда используйте защитную обувь, облегающую одежду, защитные очки, наушники, шлем и маску. Никогда не снимайте оригинальные защитные кожухи, установленные на станках.

Перед использованием алмазного инструмента убедитесь в том, что стрелки, нанесенные на пилу, указывают то же направление вращения, в котором вращается вал, что обеспечит хороший результат работы и долголетие вашего диска. Перед началом любой технологической операции дайте пиле поработать несколько секунд вхолостую. Если пила дрожит, вибрирует или издает другой посторонний шум, тут же прекратите работу и выключите станок. Осмотрите режущий инструмент на наличие повреждений или проверьте правильность его установки.

Чрезвычайно важно, чтобы раскраиваемые облицованные плиты и заготовки, особенно длинные (более 1000 мм), на станках с ручной подачей (на которых в основном устанавливаются подрезные алмазные «сэндвич»-пилы диаметром 80-120 мм) были надежно зафиксированы в процессе пиления относительно, например, направляющей линейки или чтобы станки были оснащены прижимными устройствами (балками). В противном случае в процессе пиления даже при незначительном отклонении пропила от оси резания алмазный пильный диск может сломаться или начнется интенсивный износ боковых режущих кромок на зубьях пил из-за повышенного трения. Особенно это характерно для «сэндвич»-пил из-за особенностей конструкции корпуса (см. рисунок).

Частота вращения пильного диска на подобных станках составляет, как правило, 3000-6000 об/мин и может регулироваться в зависимости от диаметра пилы и материала. Оптимальная скорость резания должна быть 60-100 м/с, она подбирается в зависимости от диаметра пилы. Скорость подачи на станках с ручной подачей составляет, как правило, 5-15 м/мин. Чтобы продлить срок службы алмазной пилы и уменьшить ее износ, необходимо эксплуатировать пилу на оптимальной скорости резания и скорости подачи. При раскрое мягких, невысокой прочности плитных материалов скорость подачи следует повысить, при раскрое твердых и прочных заготовок - снизить.

Раскрой материала на большей скорости может немного сократить время процесса, но работа в подобном режиме приводит к повышению трения и пила нагревается, сокращается срок ее службы и повышается риск появления трещин на полотне и поломок, например, обрыва зубьев или раскрашивания алмазного слоя на зубьях из-за высокой температуры. Если на корпусе пилы или зубьях появляются темные пятна либо на них налипает смола и древесные отходы, это значит, что пила эксплуатировалась на слишком высокой скорости подачи или при чрезмерном усилии подачи. В этом случае следует снизить скорость подачи, повысить скорость резания или отрегулировать усилие подачи. Если прикладываемые усилия при подаче значительно выросли, необходимо срочно проверить пилу на наличие дефектов и заменить ее новой.

При использовании алмазного режущего инструмента к нему нужно относиться бережно, т. к. алмаз весьма хрупкий материал, поэтому очень важно осуществлять пиление при легком или среднем давлении (нагрузке). Алмазный инструмент плохо переносит ударные нагрузки и перегрев, поэтому при пилении целесообразно наращивать скорость подачи с момента входа пилы в материал и продолжать пиление на рекомендуемой рабочей скорости подачи.

При сквозном раскрое заготовки следует существенно снизить скорость подачи при раскрое конечной части заготовки и выходе пилы из нее, что позволит сократить число дефектов на раскраиваемом материале. Никогда не перегружайте алмазную пилу, а при засмаливании и загрязнении очищайте корпус пилы по мере необходимости специальными составами.

Наиболее распространенной причиной поломки алмазных пил является попытка раскроя слишком толстого материала, а причиной поломки подрезных пил - заглубление в плиты больше чем на 2 мм. Максимальная толщина раскраиваемого материала не должна превышать 3/8 диаметра пилы, а при раскрое облицованных плит не рекомендуется раскраивать по нескольку штук в пачке на форматно-раскроечных станках с ручной подачей из-за отсутствия на станках качественного прижимного устройства или из-за риска смещения плит при раскрое.

Тонкие алмазные пилы используются при раскрое для обеспечения точного раскроя и высокого качества среза, высокой скорости пиления и сокращения потерь ценного материала. При контакте тонких пил с раскраиваемым материалом уменьшается площадь сопротивления материала, в результате чего уменьшаются силы резания и раскрой может выполняться на большой скорости подачи с высоким качеством пропила. Потери в виде отходов при раскрое ультрапрочных композитных и дорогих материалов будут минимальными.

Правильный уход за алмазными пилами очень важен для обеспечения их оптимальной работы. Сохранение изначального состояния режущих лезвий зубьев важно для предотвращения потери остроты и формы пил, поэтому алмазные пилы должны храниться в оригинальных деревянных или пластмассовых коробках; по окончании работы пилы следует очищать от остатков клея, смолы, нагара специальными жидкостями; при переноске алмазного инструмента надо относиться к нему бережно.

Владимир ПАДЕРИН