Детали трения из уплотненной древесины

Подшипники с деревянными втулками и вкладышами были в ходу на протяжении многих столетий. Еще в эпоху Возрождения Леонардо да Винчи разработал конструкции подобных подшипников, которые и в наше время используются в механизмах водяных мельниц, подъемных ворот, опорах шлифовальных кругов и прочих.

В настоящее время в России деревянные подшипники разного назначения (для прокатных станов, опор корабельных гребных винтов, например, для современной подводной лодки проекта 636 «Варшавянка», гидравлических турбин и т. д.) изготавливают из древесины бакаута. У этой тропической породы плотность 1,1-1,4 г/см3, чем и объясняются ее уникальные эксплуатационные свойства, так как плотность древесины определяет ее прочность. Однако стоимость 1 м3 древесины бакаута от $30 до 80 тыс. Поэтому рационально при изготовлении деталей узлов трения использовать уплотненную древесину тополя, осины, ольхи, показатели прочности которой после облагораживания методом прессования возрастают в 8-10 раз по сравнению с естественной.

Изготовление деталей узлов скользящего трения, или, другими словам, втулок и вкладышей подшипников скольжения, является одним из направлений использования древесины, модифицированной уплотнением.

Практика применения изделий из уплотненной древесины показывает, что использование 1 т этого материала в узлах трения может заменить 6-7 т бронзы, 15-20 т чугуна и 6-8 т стали. Вкладыши подшипников скольжения из модифицированной древесины надежно работают в абразивной среде, в водной и агрессивных средах. Стоимость уплотненной древесины как материала для изготовления втулок узлов трения ниже стоимости чугуна в 3 раза, стали - в 5 раз, бронзы - в 20 раз, текстолита - в 2,5 раза. Немаловажным положительным фактором использования уплотненной древесины является снижение веса узлов трения.

Создание производственных участков по изготовлению заготовок и деталей из уплотненной древесины не требует значительных инвестиций. Площадь подобного участка 30-50 м2. Несложная оснастка к серийному прессовому оборудованию может быть изготовлена силами работников местных механических мастерских. Обслуживают участок два-три рабочих средней квалификации.

В качестве сырья для изготовления заготовок из уплотненной древесины используются отходы древесины, которые неизбежно накапливаются в результате производственных процессов не только на деревообрабатывающих, но и на металлообрабатывающих предприятиях. При организации довольно крупных производств в качестве сырья можно использовать древесину молодых тонкомеров мягких лиственных пород диаметром, близким к диаметру черновых заготовок (в основном в виде жердей). Древесина возраста 8-15 лет эластичнее и податливее при сжатии поперек волокон, чем более возрастная древесина. Процесс уплотнения подобной древесины протекает с меньшей вероятностью микроразрушений по сравнению с обработкой более старой древесины.

Применение уплотненной древесины в узлах трения обусловлено следующими ее свойствами (на примере использования древесины березы со степенью уплотнения 0,50-0,55): плотность 1,1-1,2 см3/г; предел прочности при сжатии вдоль волокон 110-120 МПа; то же при сжатии поперек волокон 700-750 МПа; твердость торцовой поверхности по Бринеллю 18-25 НВ; твердость боковой поверхности (поперек волокон) по Бринеллю 9-12 НВ; предел тепловой стойкости 130оС; долговечность пары «сталь - уплотненная древесина» в 4-10 раз выше долговечности бронзы; способность гасить статическое электричество, вибрационную и ударную нагрузку; бесшумность работы; способность поглощать и удерживать смазку. Последняя обеспечивает коэффициент трения пропитанной маслом уплотненной древесины в паре со сталью в пределах 0,06-0,008. Поглощенное древесиной масло затрудняет проникновение в нее влаги, что значительно повышает гидрофобность уплотненной древесины, в результате чего повышается и надежность работы деталей при переменной влажности окружающей среды.

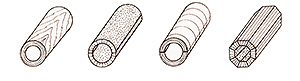

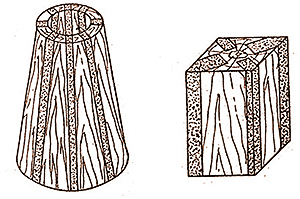

Рис. 1. Втулки узлов скользящего трения

В Российской Федерации и за рубежом разработаны разные способы прессования и пропитки сырой и сухой древесины, а также формообразования заготовок деталей узлов трения (в основном втулок) путем прессования и гнутья.

На рис. 1 представлены некоторые типы втулок подшипников скольжения, изготовленные из уплотненной древесины.

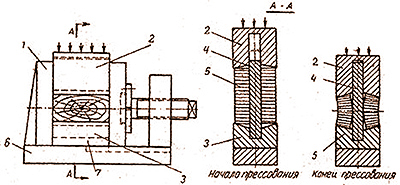

Рис. 2. Устройство для изготовления цилиндрических секторов

Втулки, изображенные на рис. 1а, получают контурным прессованием. Они хорошо воспринимают ударные и динамические нагрузки, но у них низкая износостойкость. Втулки (рис. 1б и 1в) получают торцевым или продольным гнутьем полуколец с последующим их склеиванием. Они обладают более высокими эксплуатационными характеристиками, но гнутье полуколец - сложная и малопроизводительная операция. Наилучшие эксплуатационные характеристики у секторных втулок (рис. 1г). Подобная конструкция втулки гарантирует радиальное (по отношению к поверхности вала) расположение волокон древесины, что создает наиболее благоприятные условия для восприятия деталью нагрузок и обеспечивает ее высокую износостойкость. Однако изготовление секторов, склеивание их в кольцо - чрезвычайно трудоемкая и малопроизводительная операция.

Последовательность изготовления втулки, изображенной на рис. 1г, представлена на рис. 2 и 3.

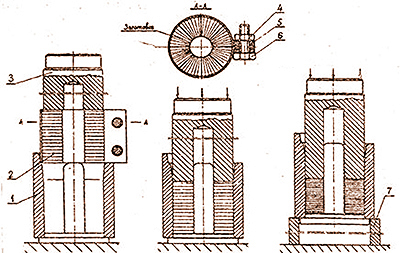

Рис. 3. Технология сборки втулки из секторов прессованной древесины: а – перепресовка из хомута в пресс-форму; б – начало подпрессовки; в – выпрессовка из пресс-формы (1 – пресс-форма, 2 –заготовка втулки, 3 – пуансон, 4 – гайка, 5 – хомут, 6 – болт, 7 – подставка)

На первом этапе изготавливают секторы в устройстве, представленном на рис. 2. На опорную площадку между губками пресс-формы устанавливают матрицу с разделительной планкой и пуансоном. Пресс-форму помещают на стол гидравлического пресса, приподнимают пуансон и укладывают на опорные плоскости матрицы заготовки из натуральной древесины в виде брусков. Затем пуансон опускают до соприкосновения с заготовками (на рис. 2 это начало прессования).

Затем выполняют уплотнение древесины (на рис. 2 это конец прессования), в результате чего ее плотность повышается в два-три раза по сравнению с исходной. Полученные секторы выдерживают под давлением и передают для сборки заготовки втулки.

Второй этап сборки втулки включает следующие операции (рис. 3): нанесение клея на стыковые поверхности секторов; сборку секторов в заготовку втулки - секторы помещают в хомут, стягиваемый болтом и гайкой; перепрессовку заготовки втулки из хомута в цилиндрическую пресс-форму с сердечником, где осуществляется его прессование пуансоном в осевом направлении до необходимого размера; выпрессовку из пресс-формы заготовки втулки в подставку на втором прессе.

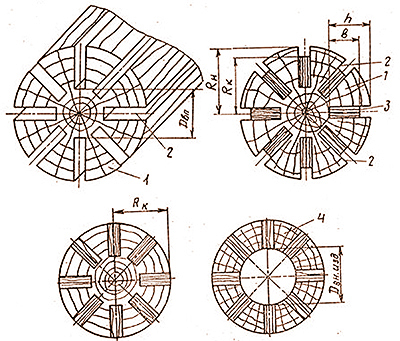

Рис. 4. Последовательность сборки втулок с вкладышами

Предлагается менее трудоемкий и более производительный способ производства секторных втулок (рис. 4). Из натуральной древесины вытачивают цилиндрическую заготовку (рис. 4а), в которой прорезают (например, на фрезерном станке с делительной головкой) радиально расположенные пазы, число и ширина которых определяются назначением втулки.

В пазы устанавливают вкладыши из прессованной древесины, противоположные пласти которых смазаны клеем, причем b < h (рис. 4б). Ориентация волокон древесины всех вкладышей радиальная. Отметим, что прессование вкладышей до заданной степени прессования осуществляют до их монтажа в обойму на отдельном прессе и ведут наиболее технологичным способом - осевым сдавливанием бруска-заготовки вкладыша поперек волокон. Подобный способ прессования позволяет достичь наибольшей степени уплотнения древесины при наименьших затратах. Внутренние напряжения в прессованном вкладыше с прямоугольным поперечным сечением распределяются равномернее по сравнению с распределением напряжений во вкладышах с поперечным сечением в виде сектора.

Заготовку с начальным радиусом Rн и установленными вкладышами подвергают радиальному прессованию до получения заданного размера Rк (рис. 4в).

Прессованную заготовку сверлят с получением размера Dвн.изд. (рис. 4г) и выполнением условия: Dвн.изд. > Dвп, где Dвн.изд. - внутренний диаметр готовой втулки. Готовое изделие укладывают в ванну с обезвоженным минеральным маслом комнатной температуры и выдерживают в течение 5-12 суток (в зависимости от объема древесины втулки).

Пропитка готового изделия, выполненного по предлагаемой технологии, возможна и как завершающая операция, при которой пропитываются вкладыши (в меньшей степени) и секторы (рис. 4г), расположенные между вкладышами. Эти секторы являются основными масляными резервуарами, обеспечивающими смазку трущихся поверхностей узла трения в период эксплуатации.

Готовую деревянную втулку запрессовывают в стальное кольцо. Полученные секторные подшипники при увлажнении не меняют своих размеров. Силы, развивающиеся при разбухании древесины в направлении поперек волокон, поглощаются обоймой и создают прочную напряженную систему «сталь - древесина».

Реализация предлагаемой технологии изготовления втулок с вкладышами в виде прессованных параллелепипедов значительно дешевле и проще, чем известная технология сборки втулок из прессованных секторов.

Рис. 5. Фасонные детали узлов трения из уплотненной древесины

Предлагаемая технология не требует изготовления отдельных пресс-форм (рис. 2 и 3) для каждого типоразмера втулок, позволяет максимально повысить плотность прессованной древесины вкладышей, снижает внутренние напряжения клееной конструкции, улучшает условия смазки, что в целом повышает эксплуатационные характеристики узлов трения.

В заключение следует добавить, что применение способа установки закладных вкладышей в тело заготовки с прорезанными пазами позволяет изготавливать также и фасонные втулки, например, конические (рис. 5а), а также детали трения для ползунов и направляющих (рис. 5б).

Представляется перспективным использование в виде вкладышей пластин из уплотненного шпона. Способ использования закладных вкладышей при изготовлении деревянных узлов трения защищен авторским свидетельством на изобретение.

Алексей БИРМАН, д-р техн. наук,

проф. Санкт-Петербургского государственного лесотехнического университета