Пилотный проект серийной газогенераторной мини-ТЭС в России

Еще в середине прошлого века генераторный газ был одной из главных энергетических составляющих для организации индустриального производства. С приходом эры природного газа многие вопросы энергообеспечения были пересмотрены, в результате оказались незаслуженно забыты многочисленные труды и наработки в области газогенерации.

В отношении технологии получения генераторного газа из твердых видов топлива у многих специалистов давно сложились стереотипы, суть которых в том, что довольно высокие начальные инвестиционные расходы по сравнению с приобретением и использованием обычной когенерационной газопоршневой теплоэлектростанции на природном газе плюс расходы на подготовку (складирование) древесного топлива, его газификацию, дальнейшую подготовку газа (очистку) и прочее существенно снижают экономическую эффективность проекта. Однако эта точка зрения не соответствует современному положению дел.

В мире пока не так много реализованных проектов с использованием генераторного газа как топлива для котельных и электрогенераторных установок с газопоршневыми агрегатами (ГПУ). В числе причин: высокая металлоемкость и, как следствие, капиталоемкость оборудования, низкая производительность устройств, а главное - сложность контроля процесса выработки и распределения газа потребителям.

Однако развитие промышленного выпуска материалов, средств производства и КИПиА существенно изменили ситуацию. За последние два-три года компании КНР, Индии и стран Евросоюза, взявшие на вооружение наработки прошлых лет, в основном советских ученых, сумели достичь впечатляющих результатов в продвижении газогенерации, и в мире заговорили о серийном производстве оборудования самой разной мощности. С 2014 года ведущие изготовители газогенераторного оборудования снижают цены на свою продукцию, что позволяет достичь экономической эффективности применения газогенерации для выработки тепловой и электрической энергии. Разработчики оборудования уделяют пристальное внимание вопросам повышения функциональности устройств, их надежности и стабильности работы.

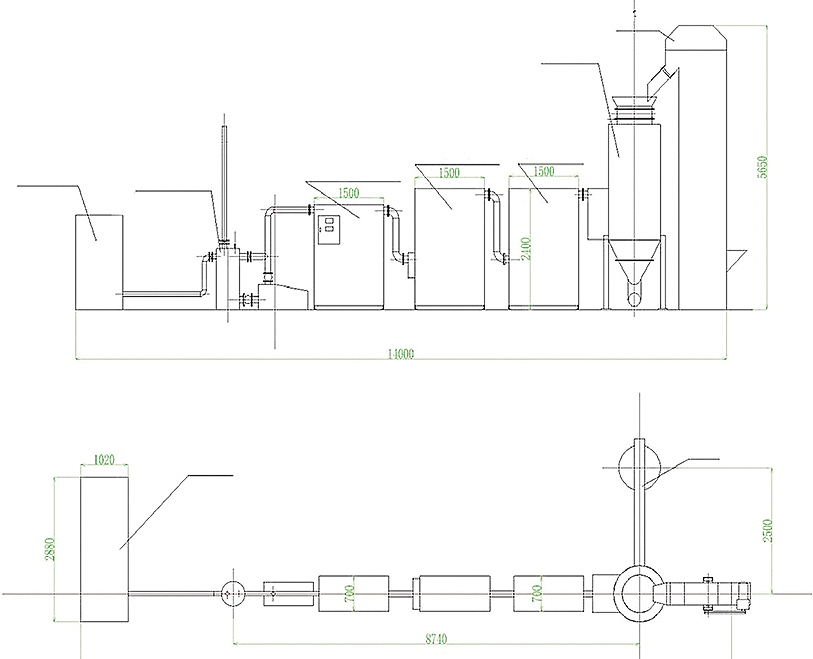

Схема и технические характеристики газогенераторной установки. Расход топлива: щепа древесная (влажность <20%) – 120–140 кг/ч; гранулы/пеллеты (влажность <15%) – 90–100 кг/ч. Генераторный газ: 300 м3; теплотворность газа – 1150–1250 ккал/м3; состав: СО – 25,5%; Н2 – 13,8%; СН4 – 2,6%; N2 – 51,9%; СО2 – 6,2%.

В связи с актуальностью использования газогенерационных процессов в решении экономических проблем энергохозяйства постсоветского периода коллектив ООО КБ «Экоэнергетика» (Екатеринбург), в составе которого есть специалисты - представители советской школы газогенерации, принял ряд решений с целью использования наработок европейских и азиатских коллег на благо развития отечественной экономики.

В ходе неоднократных визитов в зарубежные компании специалисты КБ «Экоэнергетика» отобрали наиболее перспективные конструкции устройств, разработчикам которых были предложены рекомендации по модернизации моделей оборудования для адаптации к российскому рынку. Один из иностранных производителей по заказу ООО КБ «Экоэнергетика» изготовил газогенераторное оборудование с учетом внесенных российскими специалистами предложений по доработке конструкции. Комплект пилотного газогенерационного оборудования, адаптированного к российским условиям эксплуатации, уже поставлен КБ «Экоэнергетика».

Помимо этого, в содружестве с проектным институтом, имеющим опыт реализации проекта строительства газогенераторной установки в России, выработаны подходы для проектировочных решений по привязке оборудования к условиям конкретных потребителей. Также разработано и сертифицировано комбинированное газогорелочное устройство для природного и генераторного газа, рассчитанное на использование в стандартных водогрейных и паровых котлах. КПД газопоршневых двигателей на древесном газе достигает 35% по электричеству. Один из ключевых факторов эффективности оборудования - использование высококачественных турбонагнетателей и оптимизированных двигателей внутреннего сгорания.

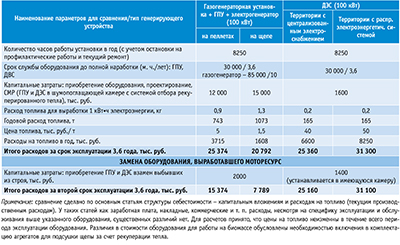

Следует отметить, что наряду с такими плюсами, как относительная дешевизна твердой биомассы по сравнению с жидкими видами топлива (см. таблицу), утилизация древесных отходов, низкие выбросы вредных веществ (полное соответствие нормам по выбросам TA-Luft), использование подобного оборудования для территорий децентрализованной энергетики - по сути единственный на сегодня экономически оправданный способ генерации электро- и тепловой энергии (когенерации) при переходе с угля и нефтепродуктов на местные возобновляемые источники энергии (биомассу).

Газогенератор - довольно простое техническое устройство, в котором протекают весьма непростые химические процессы. В нем под действием высокой температуры - 800-1200°С - топливо из твердого состояния (древесина, сельскохозяйственные отходы) переходит в газообразное (смесь горючих газов СО, Н2, СН4, CnHn).

В установке, поставленной в КБ «Экоэнергетика», используется газогенератор обращенного типа (газ выходит снизу газогенератора за счет создаваемого дымососом разряжения). Принцип газификации в этом газогенераторе (реакторе) следующий: в реактор помещают твердое топливо фракции от 10х5х3 до 40х25х10 мм влажностью 20-25% (при более высокой влажности требуется предварительная подсушка топлива). Предварительно реактор должен быть разогрет до температуры вспышки топлива по разработанной для этого методике. В реакторе есть несколько зон, в границах которых протекают разные реакции. При загрузке через верхнюю горловину топливо попадает в зону просушки, где по мере продвижения в нижнюю часть реактора с повышением температуры из него испаряются остатки влаги, а также начинают выделяться летучие вещества. Углерод и летучие вещества с повышением температуры вступают в реакцию с кислородом воздуха (в зоне окисления), которого в реакторе недостаточно, в результате чего углерод частично переходит в углекислый газ (СО2) и окись углерода (СО).

Далее углекислый газ попадает в зоне восстановления на слой непрореагировавшего из-за нехватки окислителя углерода, туда же попадают перегретые пары воды, и в этой зоне протекают две основные реакции:

С + Н2О = Н2 + СО и С + СО2 = 2СО.

Водород и угарный газ являются основными силовыми газами в составе генераторного газа. Концентрация остальных горючих газов столь незначительна, что химия процессов их получения может представлять интерес только для научных исследований. Прореагировавший углерод (зола) и непрореагировавший (активный уголь) удаляются из нижней части реактора в соответствии с регламентом топливного режима. Полученный силовой (генераторный) газ поступает в систему очистки и охлаждения газа, где происходит отделение от него мелкой пылевидной золы и смолистых веществ, которые накапливаются в специальных резервуарах, а затем удаляются при обслуживании установки.

Чистый горючий газ по желанию заказчика может быть подан на специальную горелку, установленную в водогрейный котел для нагрева тепловых контуров или отправлен в газопоршневую установку со специальной системой питания газовоздушной смесью. Газопоршневая установка (ГПУ) работает в паре с электрогенератором и служит для получения электроэнергии, которая передается в локальную сеть потребителя.

Одним из основных достоинств использования технологий газогенерации с экологической точки зрения является весьма слабое негативное воздействие на окружающую среду. Довольно продолжительный период (особенно для газификации в плотном слое) пребывания газообразных продуктов сначала в зоне окисления (горения) при температура 1000-1200°С и выше, а затем в восстановительной (бескислородной) зоне формирования генераторного газа препятствует образованию разных оксидов (в том числе азота и серы), а наиболее опасные вещества (диоксины, фураны, бензапирен и другие полициклические ароматические углеводороды) подвергаются термическому разложению и восстановительному дехлорированию.

Еще одним преимуществом газификации по сравнению с прямым сжиганием топлива является образование гораздо меньших объемов газов, подлежащих очистке. Кроме того, в результате более полного (по сравнению с прямым сжиганием) сгорания газообразного топлива образуется значительно меньше (в разы, а по некоторым позициям на порядки) вредных для окружающей среды химических соединений (как в дымовых газах, так и в зольном остатке). Все вышеперечисленное позволяет существенно сэкономить на дорогостоящем оборудовании газоочистки дымовых газов, выбрасываемых в атмосферу (стоимость подобного оборудования может достигать 50% и более общей стоимости оборудования для прямого сжигания), и оборудовании для обеззараживания конденсированных вторичных отходов. Наличие значительного объема балластных инертных компонентов (прежде всего азота N2 и диоксида углерода СО2) в генераторном газе также можно отнести к плюсам - взрывоопасность генераторного газа гораздо ниже, чем природного. Наконец, при газификации недожог топлива в сравнении с прямым сжиганием существенно ниже, так как конверсия углерода при переходе из конденсированного в газообразное состояние почти 100%-ная, а в генераторном газе и зольном остатке почти нет сажи (непрореагировавшего углерода).

В качестве сырья для газификации могут использоваться почти все углеродсодержащие материалы природного и техногенного происхождения.

Установка для работы с ГПУ и электрогенератором - 100 кВт или газовым котлом мощностью 0,4 Гкал (обеспечивает отопление помещений площадью 2500 м2 в умеренной климатической зоне).

Заявленные характеристики установки позволяют в соответствии с требованиям СНиПов, принятых Таможенным союзом, применять при проектировании объекта типовые решения, что оказывает существенное влияние на стоимость и сроки ввода в эксплуатацию. В случае несоответствия топливно-материального баланса представленной установки доступным объемам топлива заказчику может быть предложена модификация газогенератора меньшей производительности (150-200 м3 газа), чем в вышеописанной модели, с меньшим почасовым потреблением топлива. Для получения заявленных параметров выработки тепловой или электрической энергии следует использовать топливо, позволяющее получать силовой (генераторный) газ в необходимом объеме и не ниже заявленной калорийности.

При существенном повышении влажности биотоплива газ теряет теплотворную способность, что сказывается на мощности котельной горелки или газопоршневой установки, поэтому котел или электрогенератор не смогут достичь декларируемой энергетической мощности. Кроме того, обильное конденсирование влаги из топлива приведет к сокращению интервалов между сеансами обслуживания установки.

Аналогичные проблемы возникают при нарушении размерности топливных частиц. При чрезмерно больших частицах неизбежен недожог топлива, который приведет к его повышенному потреблению, а большие размеры воздухотоков между крупными частицами могут способствовать увеличению окислительной зоны реактора, которое обусловит недонасыщение силового газа смесью горючих газов вплоть до полной утраты свойств. Очень мелкие частицы топлива обеспечивают обратную ситуацию: зона окисления будет слишком маленькой, в результате чего продуктов реакции не хватит для выхода газа в требуемом объеме. Избежать указанных нештатных ситуаций в работе газогенераторной установки можно только при четком соблюдении требований (с учетом допустимых отклонений) к топливу. Так, при использовании древесины в качестве топлива необходимо правильно подобрать дробильное оборудование для приготовления щепы и принять меры для недопущения наличия фракций щепы ниже заявленных в объеме, превышающем 20% общей массы загружаемого топлива. Для устранения избыточной влажности топлива следует правильно рассчитать производительность сушильной камеры и отладить ее топливный режим в ходе эталонных испытаний при пуско-наладке и обучении обслуживающего персонала квалифицированным специалистом.

Использование газогенераторных установок в России

Сегодня в России в районах с децентрализованной энергетикой почти не используется возможность получения дешевой электроэнергии из местных видов топлива (отходов производства), что тормозит модернизацию производственной базы для выпуска конечной продукции с высокой добавленной стоимостью. На внутреннем рынке фиксируется низкий спрос на пеллеты и брикеты, несмотря на то что продукция пользуется большим спросом в Западной Европе и некоторых азиатских странах. В России до сих пор нестабильный рынок сбыта пеллет, большую часть продукции приходится экспортировать.

Значительный объем партий пеллет при небольшом удельном весе является проблемой для отдаленных от конечного потребителя производителей (у которых есть мощная сырьевая база) - доля логистических расходов в себестоимости продукции может стать причиной снижения конкурентоспособности и даже отказа собственников от ведения этого бизнеса.

В то же время в регионах с децентрализованной энергетикой (в Сибири, в Саха-Якутии, на Дальнем Востоке) имеются значительные объемы биомассы (в основном отходы лесопиления и деревообработки), которую можно использовать в качестве топлива для выработки энергии. Эти ресурсы не монополизированы, и их стоимость не подвержена действию конъюнктуры мировых рынков; возможна даже отрицательная стоимость отходов, потому что их так или иначе необходимо утилизировать. Перспективным направлением использования биомассы в России в ближайшее время представляется выработка энергии для отопления и электроснабжения объектов малых форм предпринимательства, немуниципальных ТСЖ (коттеджных поселков) и муниципальных котельных в зонах с децентрализованной энергетикой.

Необходимо стимулировать и расширять внутренний спрос, а не уповать на гипотетические государственные субсидии на стимулирование развития внутреннего рынка биотоплива. Многие производители пеллет в России уже давно начали развивать сеть стабильных региональных потребителей своей продукции. Можно привести пример пеллетного завода ООО «Сургутмебель», который организовал сеть продаж пеллетных котлов с гарантией поставок пеллет их владельцам. Подобным производителям пеллет следует выстраивать сеть продаж когенерационных газогенераторных установок, за счет которых можно значительно увеличить объемы продаж пеллет на внутреннем рынке. Например, один пеллетный котел мощностью 30 кВт потребляет в год 8-10 т пеллет, а одна газогенераторная мини-ТЭС мощностью 100 кВт - 700 т! На основе всех последних федеральных законов в сфере энергосбережения и концессии нелишним было бы сформировать и собственную сеть продаж тепловой и электрической энергии.

Вадим НИКИФОРОВ, генеральный директор ООО КБ «Экоэнергетика»,

Сергей ПЕРЕДЕРИЙ, Германия,

s.perederi@eko-pellethandel.de