Особенности стружкообразования на двухвальных круглопильных станках

Посетив в начале октября 2017 года ряд крупных лесопильных предприятий Восточной Сибири, автор выяснил, что проблема образования так называемой сливной стружки на двухвальных круглопильных станках фрезернопильного оборудования остается весьма актуальной и на некоторых предприятиях по-прежнему не решена.

Детально рассмотрим причины этой проблемы и пути ее решения.

Механическое разделение стружки и щепы в зонах образования

Стружка, как правило, образуется на станках первого и второго ряда лесопильной линии, оснащенных двухвальными круглопильными шпинделями со встречной подачей лесоматериалов в зону раскроя обоих шпинделей.

Некоторые предприятия, столкнувшись с этой проблемой, решили ее кардинально: установили ленточные конвейеры, которые выносят образовавшуюся стружку на конвейер удаления опилок из цеха. Решение неоднозначное, но из-за того, что стружка забивала сита сортировки щепы, что приводило к снижению ее сортности и цены, оказалось довольно эффективным и быстро окупалось ввиду повышения цены технологической щепы.

Решение простое, но у него ряд недостатков. Установить подобные транспортеры на вновь приобретенное оборудование, тем более находящееся под гарантийными обязательствами поставщика, весьма непросто, как и согласовать это с производителем оборудования. Кроме того, потребуется ювелирный монтаж дополнительного оборудования в работающем цехе и его наладка, что приведет к простоям цеха, ограничению транспортной доступности отдельных участков, повышению расхода электроэнергии, дополнительным затратам на обслуживание и ремонт.

Кроме того, в случае, когда стружка образовывается в виде лент длиной больше одного метра и скапливается на элементах пильного оборудования, зачастую удалить ее можно только вручную, при остановке лесопильной линии, которая сопряжена со снижением производительности оборудования и нарушением техники безопасности.

На лесопильном оборудовании, оснащенном системами аспирации зоны пиления, стружка забивает приемники, что отрицательно влияет на стойкость режущего инструмента из-за повышенной запыленности зоны пиления, даже если оборудование оснащено системами воздушного и жидкостного охлаждения пил.

Изменение направления вращения пил на пильных валах

Как правило, у всех двухвальных лесопильных круглопильных станков фрезерно-брусующих линий на обоих пильных валах имеется так называемая встречная подача, то есть вектор скорости подачи станка направлен против вектора вращения каждого пильного шпинделя. В этом случае, за очень редким исключением, сливная стружка не образуется. Причиной ее появления может быть не только некачественно заточенный или сильно затупленный режущий инструмент, но и неправильно подобранный режим распиловки мягколиственной или сплавной древесины, насыщенной влагой, который способствует сминанию, а не перерезанию волокон древесины в зоне резания и образованию стружки. При этом режущие элементы (лезвия) круглых пил нижнего пильного вала иногда образуют полоску в зоне дна пропила смятой и подпрессованной древесины, которая в дальнейшем может быть вынесена на оборудование в неразрушенном состоянии или частично разрушенной второй (верхней) пилой.

Решением этой проблемы является частая заточка круглых пил и увеличение, например, переднего угла зубьев. В зависимости от вида распиливаемой древесины и ее агрегатного состояния передний угол должен быть 25-34°. Углы большей градусности необходимо затачивать при раскрое мягкой древесины, в том числе мягколиственной.

Также следует подобрать твердосплавные пластинки определенной твердости и обратить внимание на качество заточки и доводки зубьев пил. В связи с тем, что лесопильные пилы, как правило, затачиваются только по задней грани (чтобы обеспечить возможность дальнейшего ремонта и замены изношенных твердосплавных зубьев новыми, без доработки постели зуба), можно рекомендовать, например, два раза точить по передней грани, на третий - как по передней, так и по задней, снимая по задней грани не более 0,05 мм.

Если на лесопильном оборудовании у верхнего и нижнего пильных валов разное направление вращения относительно вектора подачи, надо попробовать изменить направление вращения шпинделя попутным направлению вращения вектора подачи. Обычно это верхний пильный вал, и в этом случае вектор общей силы резания будет всегда направлен вниз, к дну пропила, образованного пилами первого нижнего пильного вала, что почти всегда приводит к появлению сливной стружки даже при довольно острых режущих кромках пил. Стружка появляется из-за того, что образовавшаяся на дне пропила полоска смятой древесины плохо связана с остальной древесиной и под действием сил резания и кинематических сил вращающейся пилы не измельчается зубьями верхнего пильного вала, а просто отрывается и выталкивается в пропил, образованный пилами нижнего пильного вала, а при выходе из станка и разделении пиломатериалов падает на элементы оборудования или выносной конвейер.

Рис. 1. Стружкообразные элементы, образующиеся при пилении на двухвальных круглопильных станках

Ширина и длина таких сливных стружек могут сильно различаться. Причем не всегда ширина стружки равна ширине пропила, кроме того, на размеры стружки влияют разные пороки строения древесины (сучки, трещины, косослой и т. п.). На рис. 1. выделяется стружка значительно большей ширины, чем остальные. Появление подобных элементов вызвано тем, что в процессе установки пил на оба пильных вала нарушается правило «парности пил» или частично не соблюдается. Пилы в процессе пиления изнашиваются, затачиваются и в конце концов из-за аварийного износа заменяются другими, поэтому нужно следовать правилам установки пил. Пилы, находящиеся на верхнем и нижнем валах, должны подбираться попарно - по ширине пропила, разность размеров не должна различаться больше чем на 0,1 мм.

Однако на станках, находящихся на гарантии, без согласования с производителем оборудования и снятия гарантийных обязательств изменять направления вращения пильного вала нельзя.

Изменение профиля и формы режущих элементов круглых пил

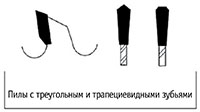

Рис. 2. Профили специальных лесопильных пил

Наиболее простым способом избавления от сливной стружки является изменение профилей и форм режущих элементов (зубьев пил). Если на лесопильном участке есть заточной станок, можно и нужно поэкспериментировать с профилями и углами лесопильных пил и подобрать такие форму и профиль инструмента, которые помогут снять проблему. На рис. 2 представлены три варианта профилей пил, которые позволяют устранить проблемы образования сливной стружки: профиль 1 - пилы с зубьями «треугольный - косозубые»; профиль 2 - пилы с зубьями «треугольный - прямой»; профиль 3 - пилы с зубьями «треугольный - трапеция».

Наиболее перспективен профиль 1, который позволяет без особых проблем пилить лиственную и хвойную древесину в летний период. Что касается угловых параметров, то их с учетом характеристик конкретного технологического оборудования необходимо подбирать, но наиболее перспективны следующие: в вершине треугольного зуба 80...120°; углы косой заточки по задней грани зуба 10...40°; передний угол 25...34°; задний угол 12...15°; превышение треугольного зуба над остальными 0,3...0,5 мм.

При пилении древесины мягких пород угол косой заточки должен быть больше, чем при пилении твердой древесины; угол заточки нужно подобрать в каждом случае, чтобы обеспечить необходимую стойкость пил. Перетачивание пилы, например, с профиля зубьев «прямой - прямой» на профиль «треугольный - косозубые», изменяет подачу на зуб, поскольку при косозубом профиле зубьев при больших углах заточки (более 15°) два зуба будут работать как один на прямозубой пиле, то есть на 30% уменьшается число зубьев на пиле. Тогда после переточки зубьев, для того, чтобы снять проблему образования стружки и не снизить качество получаемой пиленой поверхности, придется несколько снизить скорость подачи. Но если пильный вал сблокирован с фрезами для получения технологической щепы, этого делать нельзя, поскольку размеры получаемой щепы уменьшатся. Для того чтобы не снизилось качество получаемой пиленой поверхности, следует заказать новые пилы, число зубьев которых будет на 1/3 больше, чем у непереточенных пил.

Оптимальная подача на зуб (Uz) составляет 0,3...0,7 мм, по ней и скорости подачи (U), которая обеспечивает необходимое качество получаемой поверхности, с учетом производительности оборудования можно рассчитать правильное число зубьев пилы по формуле, шт.:

Z = 1,3 x 1000U/Uzn*,

где 1,3 и 1000 - переводные коэффициенты; U - скорость подачи, м/мин; Uz - подача на зуб, мм; n - частота вращения пилы, об/мин.

Помните: если подача на зуб меньше 0,2 мм, то режимы резания неудовлетворительны, что связано в первую очередь со значительным снижением стойкости пил, которое негативно сказывается на производительности технологического оборудования и приводит к ухудшению условий труда из-за значительного объема мелкодисперсной пыли, образующейся в зоне пиления. Подача на зуб больше 0,7 мм негативно скажется на качестве (шероховатости) пиленой поверхности. Если качество поверхности не имеет значения, можно пилить на любых удобных подачах на зуб и выиграть на стойкости пил и производительности оборудования.

Что касается профилей 2 и 3, то их можно использовать при пилении плотной твердолиственной и мороженой древесины. Для пиления твердолиственной древесины передний угол можно уменьшить до 20°, а задний - до 12°, причем угол заточки задней грани зуба (и только по твердосплавной пластинке) может быть еще меньше - 7...8°. Это будет способствовать повышению стойкости пил и никак не скажется на их нагреве в процессе пиления.

Владимир ПАДЕРИН