Производство модифицированной древесины

Методы модифицирования древесины малоиспользуемых мягких лиственных пород для создания заменителя ценной древесины твердых лиственных пород известны давно, разрабатываются и новые. В настоящей статье рассматриваются методы модифицирования древесины прессованием, при которых за счет уменьшения объема заготовки из натуральной древесины при механическом воздействии на нее комплексно повышаются прочностные свойства и износостойкость модифицированной древесины.

Путем прессования бруса и досок из натуральной древесины осины, тополя, березы, ольхи деструктивным методом можно повысить плотность древесины до 800 кг/м3 и даже до 1400 кг/м3 по сравнению с плотностью исходной древесины 400–600 кг/м3.

Прессование древесины может быть равномерным и неравномерным, когда плотность древесины изменяется по сечению заготовки. Неравномерное уплотнение применяется для получения крупногабаритных изделий, в которых высокая плотность и износостойкость требуются не по всему сечению элемента, а в отдельных точках. Подобными изделиями являются строительный брус, железнодорожные шпалы и др. Для изготовления этих изделий операции пропитки, сушки и прессования древесины объединяют как по месту, так и по времени.

Совмещение операций пропитки, прессования и сушки как по месту, так и по времени обуславливает различия между явлениями, происходящими при этом в древесине, и явлениями, которые происходят в ней при разделении указанных операций. Рассмотрим явления, происходящие в системе «древесина – пропиточный агент» при сушке, пропитке и прессовании, с учетом тесной связи этих явлений.

Сущность способа совмещения заключается в том, что заготовку из сырой древесины, влажностью около 80%, помещают в жидкий антисептик (в нашем случае – в каменноугольное масло), нагревают до 115°С и сушат до влажности 15–20%, одновременно уплотняя ее путем приложения механического давления до степени сжатия 23–28%. В конце процесса заготовку охлаждают в жидкости до 15–20°С, в результате чего происходит всасывание заготовкой антисептика, то есть пропитка способом горяче-холодной ванны.

При введении в древесину пропиточного агента процесс пропитывания может протекать либо по капиллярному механизму, если влажность древесины ниже точки насыщения волокна, либо по диффузионному, если влажность древесины выше точки насыщения волокна. На практике же в чистом виде очень трудно осуществить пропитку только по одному из этих способов, чаще всего приходится говорить о превалирующем способе пропитки. О способе совмещения можно сказать, что в начале процесса, при наибольшей влажности древесины, превалирующим является диффузионный механизм, доминанта которого в ходе процесса падает, а доминанта капиллярного механизма растет, и капиллярный механизм постепенно становится основным. Главная цель пропитки – обеспечение равномерного распределения пропиточного агента по длине и сечению изделия из древесины. Пропитка методом горячей ванны не дает равномерного распределения пропиточного агента внутри древесины, а в случае пропитки методом горяче-холодной ванны содержание пропиточного агента по существу выравнивается по всей длине обрабатываемого изделия.

Динамику процесса пропитки во времени можно описать так. Примерно 20% всего каменноугольного масла, находящегося в древесине, после ее обработки совмещенным способом, впитывается в древесину на протяжении процесса сушки, то есть при реализации способа горячей ванны, и примерно 80% – во время стадии остывания (в ходе процесса «холодная ванна»).

Сушка в этом случае – это высокотемпературный процесс, в ходе которого между каменноугольным маслом и погруженной в него древесиной почти нет влагообмена. Сушка может происходить только при температуре каменноугольного масла выше точки кипения воды при избыточном давлении, которое создается внутри древесины вследствие кипения свободной воды и под действием которого пар уходит в атмосферу, преодолевая адгезию древесины и слоя каменноугольного масла на материале. Таким образом, основным видом влагоперемещения является молекулярное перемещение водяного пара под действием градиента избыточного давления.

Древесина, выдерживаемая длительное время в гидрофобной жидкости при постоянной температуре, стремится к определенной равновесной влажности, зависящей от давления и температуры жидкости. Когда древесина достигает равновесного состояния, ее температура равна температуре среды, а в полостях ее клеток содержится чистый перегретый пар. Это дает основание считать, что равновесная влажность древесины в гидрофобной жидкости равна ее равновесной влажности в чистом перегретом паре, давление и температура которого такие же, как параметры каменноугольного масла.

Механизм сушки древесины следующий. После погружения древесного сортимента в пропиточную жидкость, температура которой выше температуры кипения воды, на его поверхности температура почти сразу же доходит до точки кипения воды, а затем быстро становится равной температуре пропиточной жидкости. Температура же центральной зоны поддерживается постоянной, на уровне точки кипения воды, до тех пор, пока из этой зоны не будет удалена вся свободная вода, затем температура начинает повышаться и в конце процесса приближается к температуре среды, а влажность центральной зоны – к равновесной влажности. В заключительном периоде сушки роль молярного влагопереноса незначительна, а основной движущей силой процесса является влагопроводность, то есть движение под действием градиента влажности.

Стадия прессования древесины совмещена как по месту, так и по времени. То есть во избежание лишних производственных расходов стадии прессования и сушки начинаются и заканчиваются одновременно.

В древесине в ходе прессования на уровне геометрического строения клеток происходят следующие изменения: при сжатии древесины, т. е. уменьшении ее объема, оболочки крупных сосудов теряют устойчивость, сжимаются, сердцевинные лучи волнообразно изгибаются около деформированных сосудов, мелкие сосуды почти не деформируются. При сжатии образца на 30% первоначального объема (объем заготовки уменьшается на 30%) крупные сосуды все сильнее деформируются, сплющиваясь в радиальном направлении. Начинают деформироваться мелкие сосуды, особенно те, что прилегают к крупным. Сердцевидные лучи все больше изгибаются вокруг деформированных сосудов. При степени сжатия около 35% наблюдается резкий скачок деформации, в результате чего происходит смятие стенок крупных и мелких сосудов, особенно в местах наибольшего скопления крупных сосудов. Начинается интенсивное смятие клеток либриформа.

После сжатия образца на 50% первоначального объема заготовки крупные сосуды сильно деформируются и напоминают узкие щели. Сердцевидные лучи при этом сильно изогнуты и волнисты. Полости клеток либриформа уменьшаются примерно наполовину, а некоторые сплющиваются полностью. Однако даже при сжатии 50% можно наблюдать, что часть клеток либриформа деформировались незначительно и не произошло полного смыкания полостей сосудов.

Если спрессованную заготовку поместить в воду, она полностью распрессовывается, то есть возвращается к первоначальным размерам. После распрессовки заготовки на срезах наблюдаются крупные разрывы в местах наибольшего скопления сосудов. Микроразрушения наблюдаются у всех сосудов и части клеток либриформа. Поэтому с точки зрения минимизации разрушения элементов древесины при прессовании целесообразно степень деформации ограничить 30%, что и реализовано в описанном способе.

Таким образом, в результате рассмотрения явлений, происходящих в древесине при совмещении пропитки, сушки и прессования, можно сделать вывод, что при полном совмещении указанных стадий обработки заготовки по месту наблюдается неполное совмещение по времени, то есть при единовременном начале всех трех стадий процесса сушка и прессование заканчиваются одновременно, а пропитка продолжается еще в ходе остывания в жидкости.

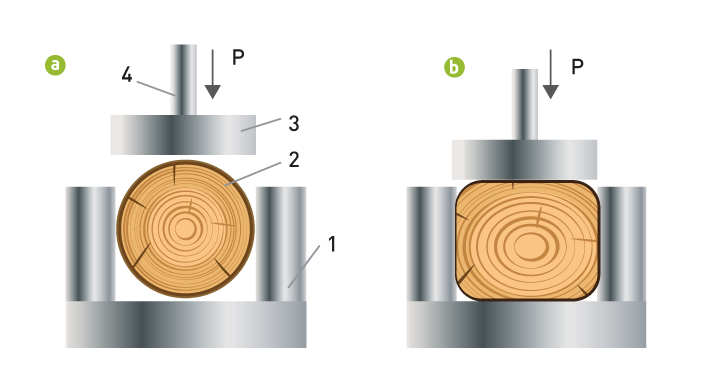

Особенность предлагаемого метода заключается в том, что после сушки-пропитки древесины в пропиточном агенте с одновременным воздействием механического давления цилиндрические заготовки приобретают форму, близкую к прямоугольной (рис. 1). Этот факт характеризует особенность описанного способа модифицирования древесины – его малоотходность.

В описанном случае для испытания совмещенного способа использовалась заготовка из древесины мягких лиственных пород диаметром 24–30 см; в то время как классический способ получения шпал предусматривает выпиловку шпал из лесоматериалов хвойных пород диаметром более 35 см, при этом отходы составляют не менее 40%.

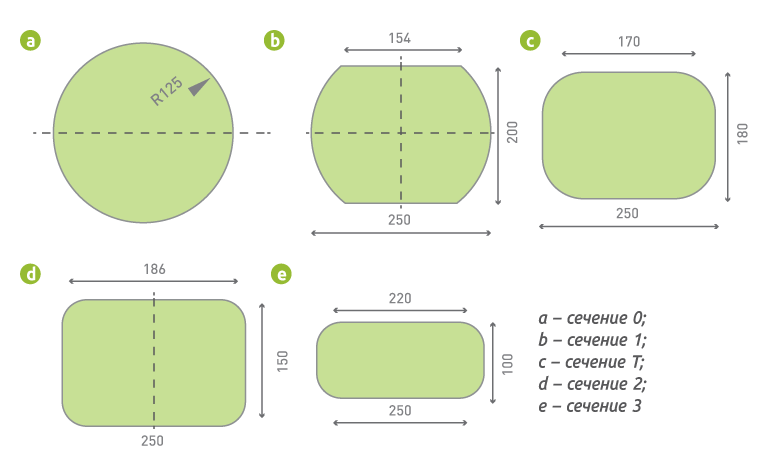

Для изучения динамики сжатия цилиндрической заготовки древесины были рассмотрены пять меняющихся в ходе совмещенного процесса мгновенных сечений древесины: начальное 0, конечное 3 и промежуточные 1, Т, 2, причем сечение Т (требуемое) соответствует сечению железнодорожной шпалы по ГОСТ 78–89 (рис. 2).

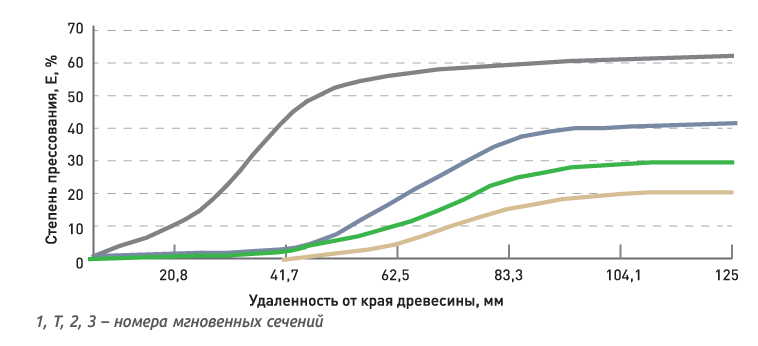

Для сечения 0 степень прессования будет равна нулю. Для сечения 1 общая степень прессования будет составлять 10,1%, а в наивысшей точке (вертикаль от центра заготовки) – 20%. Для сечения Т общая степень прессования будет составлять 15,1%, а в наивысшей точке – 28%. Для сечения 2 общая степень прессования будет составлять 27,2%, а в наивысшей точке – 40%. Для сечения 3 общая степень прессования будет составлять 49,1%, а в наивысшей точке – 60%.

Распределение степени прессования по сечению детали представлено для всех мгновенных сечений (рис. 3).

Кривые распределения степени прессования (рис. 3) были получены следующим образом. Ширина образца древесины от центра до края включительно делилась на семь равных зон. В каждой зоне замерялась степень прессования для каждого этапа совмещенного процесса, и на базе полученных данных строились кривые. С помощью стандартного пакета программ Excel (Windows) были найдены аппроксимационные уравнения полученных кривых. Адекватность найденных уравнений экспериментальным кривым определялась с помощью показателя ε – величины средней ошибки.

Наиболее корректно описывала полученные кривые функция пятой степени:

Для сечения 1:

ε1 = 1,82 · 10-8 · L5 – 6,26 · 10-6 · L4 + 7,04 · 104 · Lз – 2,80 · 102 · L2 + 0,338L – 0,380%. (1)

Для сечения Т:

εt = 2,42 · 10-8 · L5 – 7,92 · 10-6 · L4 + 8,41 · 10-4 · Lз – 3,03 · 102 · L2 + 0,386L – 0,4117%. (2)

Для сечения 2:

ε2 = 4,004 · 10-8 · L5– 1,223 · 10-6 · L4 + 1,171 · 10-4 · Lз – 3,457 · 10-2 · L2 + 0,313L – – 0,085% (3)

Для сечения 3:

ε3 = –5,221 · 10-8 · L5 – 1,78 · 10-6 · L4 – 2,147 · 10-4 · Lз + 9,906 – 10-2 · L2 – 0,471L – – 0,066%. (4)

В уравнениях ε1, εt, ε2, ε3 – степени прессования, %; L – удаленность от края шпалы, мм.

Пользуясь уравнениями (1)–(4) можно найти степень прессования в любой точке сечения шпалы, а при помощи уравнения (5) – конечную плотность древесины, кг/м3.

![]()

где ε – степень прессования; ρ0, ρ – плотность древесины до и после прессования соответственно, кг/м3.

Для изделий из прессованной древесины, эксплуатируемых на открытом воздухе, очень важно сохранение размеров в среде с переменными влажностью и температурой. Показатели формоизменения должны быть на уровне характеристик натуральной древесины, находящейся в подобных условиях. Например, для железнодорожных шпал стабилизационного влияния маслянистого антисептика недостаточно для сохранения формоустойчивости шпал в среде с переменной влажностью и температурой, что диктует необходимость введения в древесину дополнительных стабилизирующих агентов. В качестве стабилизаторов используются олигомеры алкилрезолциновых смол, которые добавляют в маслянистый антисептик в количестве 2% дополнительного стабилизатора размеров древесины.

Необходимо учитывать, что в случае бревен мягких лиственных пород прочность центральной фаутной зоны древесины ниже прочности периферийной зоны. Пропитку таких бревен выполняют под давлением антисептиком, содержащим упрочняющий агент, с торца и только после этого приступают к сушке с одновременным прессованием.

Здоровую зону древесины пропитывают маслянистым антисептиком, а фаутную зону – смесью маслянистого антисептика и упрочняющего раствора, содержащего растворитель (керосин или уайт-спирит) и упрочняющее вещество, выбранное из отходов производства каучука – кубовых остатков ректификации бутадиена, кубовых остатков ректификации толуола, фенолоспиртов. Количество упрочняющего раствора определяют по формуле

![]()

где М – объем упрочняющего раствора, л , Hз – твердость здоровой зоны, H/мм2, Hф – твердость фаутной зоны, H/мм2, С – концентрация упрочняющего раствора в фаутной зоне, л/м3, V – объем фаутной зоны, м3, k – коэффициент, учитывающий уменьшение диаметра фаутной зоны от комлевой части бревна к вершинной, 0,8 ≤ k ≤ 1.

В качестве упрочняющего раствора допускается использование форконденсата карбамидоформальдегидного олигомера (КФК).

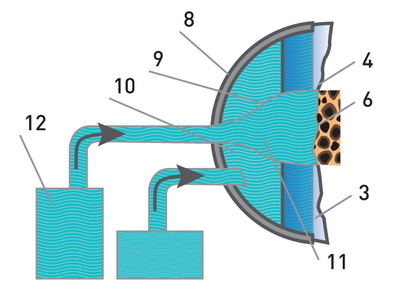

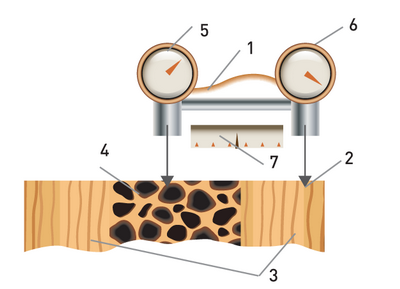

Для раздельной пропитки фаутной и здоровой зон древесины заготовки используется специальное пропиточное устройство (рис. 4).

Прибор для определения соотношения твердости здоровой зоны древесины заготовки и твердости фаутной зоны Hз /Hф (рис. 5) работает следующим образом. Рукояткой реперы внедряются одновременно в здоровую и фаутную зоны древесины заготовки. Сопротивление внедрению показывают твердомеры, отношение твердости здоровой зоны к твердости фаутной зоны Hз /Hф указывает стрелка. Пропиточное устройство состоит из внешней головки, цилиндрический нож которой внедряется в здоровую древесину, и внутренней головки, цилиндрический нож которой внедряется в фаутную зону. Во внешнюю головку поступает маслянистый антисептик, а во внутреннюю – смесь из маслянистого антисептика и упрочняющего раствора. Упрочняющий раствор состоит из упрочняющего вещества и растворителя. В качестве растворителя используется керосин или уайт-спирит. Объем растворителя в растворе зависит от вязкости упрочняющего вещества и может составлять от 5 до 15% раствора.

Технология упрочнения фаутной зоны реализуется следующим образом: с помощью прибора (рис. 5) определяется отношение твердости здоровой зоны к твердости фаутной зоны Hз /Hф , то есть степень поражения грибками центральной зоны ствола. Визуально определяется коэффициент k, учитывающий уменьшение диаметра фаутной зоны в направлении от комлевой части бревна к вершинной.

После этого сырую заготовку шпалы диаметром 25 см и длиной 2,75 м помещают в пропиточную установку, и с помощью гидроцилиндра пропиточные головки внедряются на глубину 15 мм в торец заготовки, в древесине которой есть здоровая и фаутная зоны. В головку закачивается маслянистый антисептик, например известные антисептики из патентов RU 2303522, 27.07.2007 или RU 2097056, 27.11.1997, или RU 2038829, 09.07.1995, или RU 2020949, 19.03.1994, и в течение 12 мин под давлением 8 атм выполняется сквозная пропитка.

По формуле (6) находят объем пропиточного раствора, который необходимо ввести в заготовку. Из смесителя в пропиточную головку дозированно закачивается смесь упрочняющего раствора и маслянистого антисептика, и под давлением 8 атм одновременно с пропиткой древесины здоровой зоны происходит пропитка фаутной зоны в течение 8–10 минут.

Пропитанные заготовки помещаются в установку для обработки древесины и сушатся при температуре 105°С в течение 22 ч до влажности 20% с одновременным уплотнением при механическом давлении 0,8 МПа и получением прямоугольного профиля готовой шпалы сечением 18 × 25 см. В процессе сушки происходит полимеризация упрочняющего вещества, и прочность древесины фаутной зоны возрастает до прочности древесины здоровой зоны заготовки. В результате получается готовая шпала с одинаковой прочностью по толщине и длине, антисептик в которой распределен равномерно.

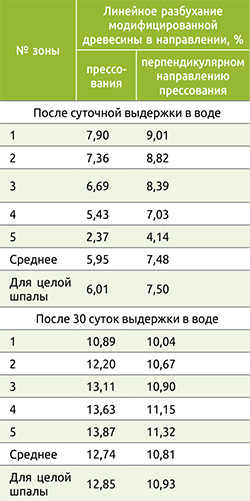

Исходя из данных линейного разбухания (табл. 1), после суточной выдержки заготовки шпалы в воде линейное разбухание модифицированной древесины в центральной зоне полушпалы выше, чем в периферийной, причем разница между этими величинами составляет в направлении прессования 5,53%, в направлении, перпендикулярном направлению прессования – 4,87%.

После 30 суток выдержки модифицированной древесины в воде картина меняется на противоположную. И тогда линейное разбухание модифицированной древесины в центральной зоне полушпалы ниже, чем в периферийной, причем разница между этими величинами составляет в направлении прессования 2,98%, в направлении перпендикулярном направлению прессования, – 1,28%.

Это явление объясняется тем, что древесина по всему сечению полушпалы модифицирована неравномерно, следовательно, у разных зон древесины разные характеристики. То есть свойства древесины центральной зоны полушпалы, обработанной совмещенным способом модифицирования, аналогичны свойствам натуральной древесины. Степень модификации древесины периферийных зон полушпалы довольно высокая, и разбухание древесины сначала идет менее интенсивно, чем натуральной, потому что с увеличением плотности древесины уменьшается площадь поверхности клеточных стенок, в углублениях которых удерживается микрокапиллярная вода, а потому уменьшается и площадь контакта древесины с водой. В ходе водопоглощения модифицированная древесина достигает предела насыщения клеточных стенок и под давлением свободной влаги увеличивается объем межклеточных полостей, который был уменьшен в ходе модифицирования в результате прессования.

Этот факт свидетельствует о том, что древесина по сечению полушпалы больше модифицирована в направлении прессования, нежели в перпендикулярном направлению прессованию.

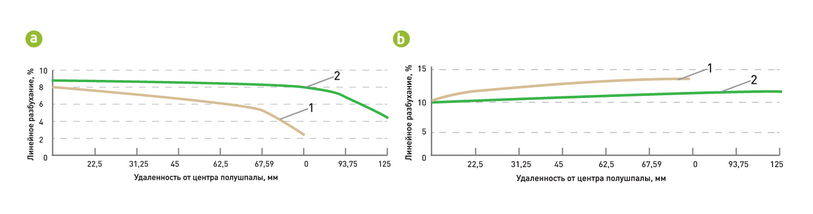

Данные распределения линейного разбухания модифицированной древесины по сечению полушпалы (рис. 6) свидетельствуют о том, что после суточной выдержки в воде линейное разбухание модифицированной древесины по сечению в направлении от центра к периферии снижается вначале плавно, а в конце круто, тогда как после выдержки в воде в течение 30 суток линейное разбухание модифицированной древесины по сечению растет по направлению от центра к периферии сначала круто, а в конце плавно.

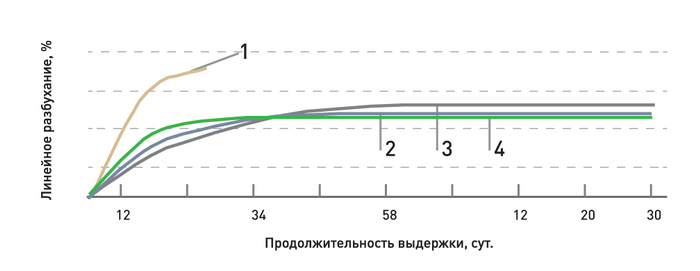

Как следует из кинетики линейного разбухания модифицированной древесины (рис. 7), максимальное линейное разбухание модифицированной древесины не превышает 12,74% в направлении прессования и 10,81% – в перпендикулярном прессованию направлении, то есть разбухание древесины, модифицированной совмещенным способом, незначительно отличается от разбухания натуральной древесины и в пять раз меньше разбухания немодифицированной прессованной древесины.

Наиболее интенсивно разбухание происходит в первые сутки нахождения образцов в воде и почти заканчивается через 4–5 суток. Также можно отметить, что в конечном итоге разбухание в направлении прессования больше, чем в направлении, перпендикулярном прессованию, но эта разница незначительна.

Экспериментальным путем были получены уравнения, связывающие технологические факторы с показателями физико-механических свойств шпал (усредненные данные по всей шпале на основе восьми измерений).

ρx = 3,6t + 1100P + 49,15τ – 0,006t2 – 405ρ2 + 0,02τ2 – 1,7tρ – 0,058ρτ – 39,4ρτ; (7)

Vв = 0,22t + 9P – 0,92τ – 0,001t2 – 3,08P2 + 0,087τ2 – – 1,31Pτ; (8)

W = 0,86t – 7,28τ – 0,005t2 + 0,205τ2 + 0,03tτ; (9)

E = –0,05t + 38,65ρ + 1,75τ + 0,0005t2 – 14,65P2 – 0,009τ2 – 0,05tP – 1,42Pτ – 0,001tτ; (10)

M = 0,12t + 32,83ρ – 2,2τ + 0,00008t2 – 21,02P2 + 0,35τ2. (11)

В уравнениях (7)–(11) ρ – плотность, кг/м3; V – линейное разбухание в воде за 30 сут,%; W – влажность,%; М – содержание антисептика в древесине кг/м3, %; Е – модуль упругости, ГПа; t – температура антисептика, °С; Р – удельное давление, МПа; τ – время, ч.

Многокритериальная оптимизация полученных моделей на ЭВМ позволила получить следующие оптимальные показатели: температура антисептика t = 110°С; удельное давление Р = 0,7 МПа; время сушки t = 5 ч. Плотность полученной модифицированной древесины березы равна 837 кг/м3; линейное разбухание – 9,3%; модуль упругости при статическом изгибе 19,6 ГПа, содержание антисептика 8 кг/м3.

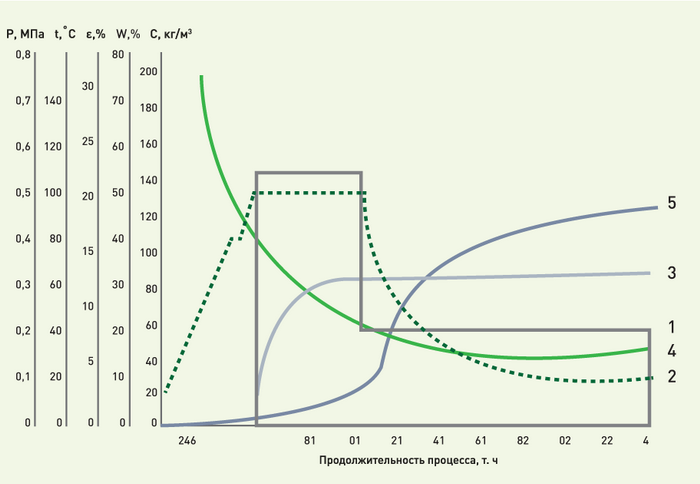

Технологический режим получения модифицированной древесины для производства шпал представлен графически (рис. 8).

Владимир Шамаев

Оксана Шакирова

Ольга Куницкая