Современные методы термической газификации

Возросшие в последнее время усилия по разработке оборудования для использования биомассы в энергетических целях обусловлены проблемой истощения мировых запасов нефти и газа. В относительно недалеком будущем эти ресурсы будут практически исчерпаны. Полностью компенсировать их отсутствие за счет использования биомассы невозможно. Например, для России энергия годового прироста древесины в лесах составляет всего около 10% от годового расхода ископаемого горючего. По оценкам экспертов, около половины заготавливаемой древесины в мире используется в качестве топлива и для приготовления пищи. В развивающихся странах на эти цели расходуется до 90% древесного сырья.

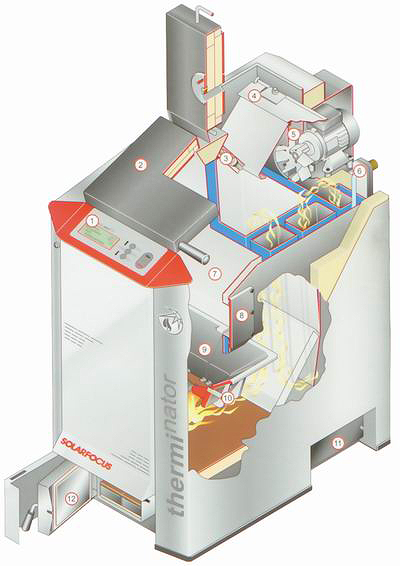

Рис. 1. Котлы Terminator

1. Пульт управления

2. Крышка загрузочного бункера

3. Кислородный датчик

4. Заслонка начального разогрева

5. Вытяжной вентилятор

6. Защитная батарея

7. Загрузочная камера

8. Фланец для автоматической подачи щепы или гранул

9. Изделие из хромистой стали

10. Воспламеняющее отверстие

11. Золоудалитель

12. Дверка зольника

Одно из перспективных направлений развития теплотехнического оборудования по переработке биомассы связано с совершенствованием конструкции газогенераторов обращенного (параллельно-точного) процесса газификации, в которых осуществляется превращение биомассы в генераторный газ с высшей теплотой сгорания порядка 4,2 МДж/нм3, и созданием на их базе отопительных систем различного назначения. Основным достоинством газогенераторов является то, что принцип их работы позволяет эффективно использовать в качестве топлива практически любое органическое сырье и обеспечивает возможность их долговременной работы в автоматическом режиме при широком диапазоне регулирования параметров процесса (расход и температура получаемого газа и др.)

Так, например, в Австрии фирма Solarfocus выпускает оборудование для водяного отопления помещений, основными тепловыми элементами которого являются газогенераторы различной конструкции. Выпускаемая компанией установка Pellet top может работать в автоматическом режиме. Гранулы со склада подаются вакуум-компрессором в промежуточную емкость, из которой загрузочным шнеком через лопастной затвор, предохраняющий от обратного распространения пламени, они поступают в рабочий объем газогенератора на тарелку сжигания, сделанную из высококачественной стали. В топочной камере температура достигает 1200°С. Скорость сгорания гранул контролируется микропроцессором путем изменения числа оборотов вытяжного вентилятора. Для стабилизации сжигания применяется кислородный датчик, который измеряет остаточное содержание кислорода в отходящих дымовых газах. Датчик способствует экономии топлива и обеспечивает выполнение экологических требований. Установка также снабжена спиральным устройством для автоматической очистки газохода, что положительно сказывается на КПД топки, который достигает 96% при номинальной нагрузке. Технические характеристики Pellet top: тепловая мощность − от 4,5 до 14,9 кВт; высота установки − 1275 мм; ширина − 550 мм; глубина − 1080 мм; диаметр трубы − 130 мм; объем промежуточной емкости − 60 л.

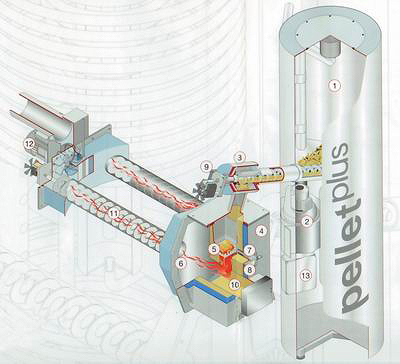

Установка Pellet plus компании Solarfocus также разработана для сжигания гранул по технологии обратного горения. Главной особенностью этого оборудования является то, что в нем впервые объединены топливная и солнечная системы нагрева воды в автоматическом режиме. При этом за счет топлива происходит компенсация недостающей разницы температуры воды, зависящей от конкретных требований потребителя. Таким образом, обеспечивается 100%-ное использование солнечной энергии. Установка является важным элементом в так называемой системе «умный дом» − автоматической системе управления основными параметрами функционирования жилых помещений. Технические характеристики Pellet plus: тепловая мощность − от 3,9 до 14 кВт; габариты общей компоновки − 1310×1675×2130 мм.

Рис. 2. Установка Pellet plus

1. Резервуар пеллет

2. Всасывающая труба

3. Загрузочное устройство

4. Корпус котла

5. Колосниковая решетка

6. Кислородный датчик

7. Энергоэффективный огнестойкий стержень

8. Клапан вторичного воздуха

9. Канал первичного воздуха

10. Зольник

11. Теплообменник с автоматическим устройством для очистки

12. Тягодутьевой двигатель

13. Cистема регулирования

Также компания Solarfocus выпускает котлы Terminator. Они предназначены для качественного сжигания по принципу обратного горения твердого топлива, фракционированных отходов, щепы, пеллет, гранул и т. п. Загрузка производится автоматически или вручную (через большую наклонную крышку загрузочного букса). В зоне горения к основанию факела подается подогретый вторичный воздух. В качестве основных преимуществ «терминатора» выступают высокая скорость нагревания воды и небольшой размер занимаемой площади. Типовой ряд из пяти выпускаемых установок перекрывает тепловую мощность от 6 до 60 кВт. Габаритные размеры установок этого ряда − от 870×600×1200 до 1180×770×1300 мм.

Устройство, аналогичное по конструкции «терминатору», достаточно подробно описано в европейском патенте ЕР 0251269 «Процесс и печь для газификации твердых топлив и для сжигания полученных газов». Установка осуществляет эффективный предварительный подогрев первичного и вторичного воздуха. Она также снабжена подвижной колосниковой решеткой, что способствует легкому очищению при забивании золой.

Близок по идее исполнения к упомянутой выше печи газогенератор для твердого топлива (патент RU 2147601), разработанный в Институте проблем использования природных ресурсов и экологии АН Беларуси для газификации торфа, дров, древесных отходов и других растительных остатков. Газогенератор состоит из корпуса с футеровкой и топочной дверцей, бункера для топлива с загрузочным люком, камеры для золы и сводчатого рассекателя. Камера снабжена устройством для подачи и регулирования первичного воздуха и отверстием (дверцей) для удаления золы. Внутри корпуса расположен сводчатый рассекатель, под ним − отверстие для отвода газов со вставленной в него жаровой трубой и подвижная колосниковая решетка. Структура жаровой трубы включает устройство для подачи и регулирования вторичного воздуха.

На основе подобной конструкции ЗАО «Импет» (г. Минск) серийно выпускает типовой ряд газогенераторов ГГ-30, ГГ-60, ГГ-100, ГГ-200 с максимальной тепловой мощностью от 30 до 200 кВт. Такие модели газогенераторов могут применяться наряду с водогрейными, паровыми котлами и теплогенераторами.

Также на рынке присутствуют польские автоматические газогенераторные установки AZSO, предназначенные для сжигания раздробленных древесных отходов с грануляцией до 30 мм и относительной влажностью 30 - 50%. Типовой ряд установок обеспечивает тепловую мощность от 25 до 500 кВт. Топливо из бункера подается шнеком в предтопок, где происходит процесс его газификации с частичным сжиганием в вентилируемой реакционной камере. Зола ссыпается в зольник и удаляется через дверцы, расположенные в нижней части корпуса предтопка. В соответствии с заданной программой сжигания командоконтроллер управляет работой всей системы. Установка работает и с теплообменником и применяется для отопления жилых домов, мастерских, теплиц и т. д.

Функциональные и эффективные промышленные установки обращенного процесса разработаны и производятся ООО «Центральный научно-исследовательский дизельный институт». Тепловая мощность установок базовых типоразмеров − 100, 300, 600 кВт. В качестве топлива здесь выступает органическое сырье (древесная щепа, торф, сланцы и т. п.) или органосодержащие отходы (отходы лесозаготовительных и лесоперерабатывающих предприятий, лигнин, сельхозотходы и т. п.). В результате такой переработки газ имеет высшую рабочую теплоту сгорания 4,2 - 4,6 МДж / нм3 и служит топливом в двигателях внутреннего сгорания, топках газомазутных котлов, а также в качестве энергоносителя в технологических и бытовых системах. В зависимости от имеющегося спроса потребителю могут быть предложены три ключевые схемы газогенераторных энергоустановок:

- дизель-электрическая станция (ДЭС), вырабатывающая электрическую и / или тепловую энергию за счет утилизации тепла выхлопных газов, системы охлаждения генераторного газа перед двигателем;

- отопительный котел для выработки тепловой энергии;

- сочетание двух вышеописанных схем соотношения тепловой и электрической энергии.

В Санкт-Петербургской государственной лесотехнической академии разработана опытно-промышленная установка обращенного процесса с номинальной тепловой мощностью 3000 кВт, функционирующая на отходах органического происхождения, в том числе древесных (коре хвойных пород). Допустимая относительная влажность исходного сырья составляет от 20 до 65%, максимальный размер частиц − 90 мм. Установка состоит из бункера, обогреваемого генераторным газом, камеры газификации с фурмами для подачи воздуха, колосниковой решетки, выполненной в виде вращающихся оребренных валков, взламывающих шлак, и шнекового золоуловителя. Результаты опытно-промышленной эксплуатации данной установки показали возможность энергетического использования древесных отходов с большой влажностью без предварительной подсушки. Выход газа при загрузке древесной коры с относительной влажностью 62 - 65% составил примерно 1 нм3 / кг, а его наивысшая рабочая теплота сгорания − около 4 МДж / нм3. Таким образом, можно констатировать наличие реально существующей возможности перевести работу котельных с дорогостоящего мазута на дешевое местное сырье (древесные отходы) с помощью подобной установки.

Интересны также мощные немецкие установки с нисходящим движением газа, разработанные по принципу обращенного процесса газификации, и тепловой мощностью от 0,6 до 11 МВт, спроектированные компанией Wamsler Umwelttechnik GmbH. В них кроме древесной биомассы в качестве сырья могут использоваться пластмассы и текстиль, а для очистки газа, предварительно прошедшего через пылеотделитель, применяются водяные скрубберы. Газ может использоваться в двигателях внутреннего сгорания.

В современных установках с большой тепловой мощностью (до 40 МВт) газификация биомассы происходит в кипящем (циркулирующем) слое, где образуется горячий неочищенный газ, зачастую пригодный для сжигания в котлах. В качестве флюидизирующего инертного материала, необходимого для образования кипящего слоя биомассы и предотвращения его спекания, обычно используют силикатный песок, оксид алюминия или другие огнеупорные материалы. Так, например, пилотная установка с газификатором циркулирующего кипящего слоя Tampella (г. Тампере, Финляндия) в рабочем состоянии находится под давлением с тепловой мощностью от 10 до 15 МВт. Предварительно подвергающимся измельчению и просушке сырьем для газификации в данном случае служит смесь кокса, угля и биомассы, представляющей собой отходы лесозаготовительного производства. Процесс газификации идет при температуре 850°С и давлении 2 МПа. После выхода из газификатора генераторный газ проходит очистку в двух циклонах, устройстве по удалению серы и фильтре горячей очистки. После этого часть газа возвращается в газификатор для создания тяги, а остальной газ поступает в котел для выработки тепла. В конечном итоге продукты сгорания попадают в дымовую трубу через электростатический фильтр.

Вторым важным направлением развития теплоэнергетического оборудования, работающего на возобновляемой биомассе, по праву можно считать усовершенствование конструкции газогенераторов, вырабатывающих высококалорийный силовой газ с теплотой сгорания порядка 10 МДж / нм3. Оригинальная конструкция одного из таких устройств описана в европейском патенте ЕР 0016585 «Устройство и способ конвертирования органического материала в газообразное топливо». Устройство включает в себя бункер-накопитель для органической массы и реактор. Движущийся вниз из бункера измельченный органический материал с помощью конвейера подается в вертикальную трубу. Реакторный бак состоит из двух коаксиальных цилиндров − внешнего и внутреннего, диаметром 150 мм и длиной 750 мм. Внутренний цилиндр окружен нагревательными спиралями, покрытыми снаружи слоем теплоизоляции, для обеспечения нужной температуры. Между цилиндрами имеется воздушный зазор шириной около 50 мм. Вертикальная труба диаметром 50 мм расширяется на высоте 250 - 300 мм, образуя первую камеру. После того как в нее поступает органический материал, здесь достигается необходимая для пиролиза температура. Нагретые выделяющиеся газы проходят через вторую камеру, где поддерживается температура порядка 950°С для того, чтобы обеспечить реакцию углерода с водяным паром. В пространство камеры выдавливается обуглившийся органический материал. Горючие газы проходят через нижнюю часть внутреннего цилиндра на выход. Зола скапливается на поверхности основания внешнего цилиндра, откуда она может быть удалена различными способами.

Эффективная конструкция подобной установки описана в российском патенте RU 2255690 «Теплогазогенератор твердого топлива». Теплогазогенератор данной конструкции работает следующим образом. Твердое топливо из обогреваемого дымовыми газами бункера одновременно поступает в дополнительный газогенератор низкокалорийного газа обращенного типа и в трубы-реторты. Вырабатываемый низкокалорийный газ из газогенератора через гидрозатвор поступает на сжигание в газовую топку секционного типа. Благодаря этому твердое топливо в трубах-ретортах, нагреваясь, разлагается в присутствии перегретого водяного пара на высококалорийный газ, который отводится в газгольдер. Раскаленный твердый углеродистый остаток, поступающий в генератор из выходных частей труб-реторт, разлагается в присутствии перегретого водяного пара, поступающего из теплообменников по полому валу мотор-редуктора, на высококалорийный синтез-газ и золу. Этот синтез-газ также поступает в газгольдер, а зола с помощью вращающейся колосниковой решетки отбрасывается в зольные карманы, откуда затем удаляется.

Анализ конструктивно-режимных характеристик перечисленных выше установок показывает следующее. На рынке газогенераторов в первую очередь востребованными являются разработки, направленные на создание серии компактных, надежно работающих агрегатов с высоким КПД и относительно невысокой номинальной тепловой мощностью − от 5 до 100 кВт. Среди них наиболее эффективными и перспективными нам представляются установки комбинированного типа, в основе работы которых лежит принцип синтеза процессов функционирования двух одновременно работающих газогенераторов: один производит низкокалорийный генераторный газ для сжигания в теплогенераторах, а второй − высококалорийный синтез-газ для двигателей внутреннего сгорания. Усовершенствование конструкций такого типа требует внедрения технологий, способных автоматизировать и анализировать параметры работы.

Также существенным направлением в рассматриваемой области является создание производительных установок с тепловой мощностью от 3 МВт и более. С их помощью в первую очередь может быть проведена реконструкция существующих котельных, в настоящий момент работающих на дорогом привозном жидком топливе. Особенно эффективно использование таких установок в районах лесозаготовок. Такие проекты способны окупиться приблизительно в течение 2 - 5 лет.

Благодарим за предоставленную информацию ГЛТА, а именно:Александра КУЛИКОВА, Ирину ДЮКОВУ, Ирену ИВАНОВУ, Анатолия СМОЛЯКОВА и Николая ЦАРЕВА