Методы стеллитирования лесопильных дереворежущих инструментов

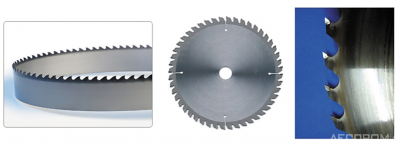

При производстве пиломатериалов на современном высокоскоростном лесопильном оборудовании предъявляются высокие требования к точности размеров и качеству (шероховатости) обработанных поверхностей. Одним из условий выполнения этих требований является обеспечение производств качественным и износостойким режущим инструментом.

Для повышения износостойкости инструмента в настоящее время для его изготовления широко используются разные металлокерамические твердые сплавы, например, вольфрамокобальтовые (HW). Период стойкости режущего инструмента, усиленного вольфрамокобальтовым сплавом, выше в 20–50 раз, чем инструмента из легированной инструментальной стали. Однако у инструментов, которые изготавливаются с использованием металлокерамических твердых сплавов, есть серьезные недостатки: высокая стоимость, необходимость применения алмазных заточных кругов и прецизионных заточных станков, большой риск поломки, если в древесине встречаются твердые (например, металлические) включения, высокие напряжения в теле пилы и, как следствие, низкая прочность паяного шва из-за разности температурных коэффициентов удлинения стального корпуса и пластинок твердого сплава при их напайке.

Для производства износостойкого дереворежущего инструмента также используются такие литьевые твердые сплавы, как стеллиты. Стеллит отличается от быстрорежущей стали более высокими эксплуатационными характеристиками. Такой сплав не требует закалки и термической обработки. Несмотря на изменения структуры при высокой температуре, возникающей при пилении разных материалов, стеллитированные инструменты сохраняют режущую способность, даже если температура достигает 800°C.

У режущих инструментов, усиленных стеллитовыми сплавами, период стойкости в 6–8 раз дольше, чем у пил с HW. Стеллит менее хрупок и хорошо сопротивляется действию ударных нагрузок, а применение напайных пластинок стеллита позволяет использовать для сервиса пил такое же оборудование, как и при сервисном обслуживании твердосплавного инструмента. Стеллитированные пилы хорошо себя показали при пилении на скорости подачи до 400 м/мин и при раскрое сучковатой, мороженой древесины, особенно лиственничной, спрос на которую в стране и за рубежом растет. Кроме того, подобный инструмент гораздо дешевле, чем пилы с HW.

Стеллиты: достоинства и недостатки

Стеллит (англ. stellite – фирменное название от лат. stella – звезда) – общее название группы литых наплавочных твердых сплавов, не содержащих железо, в его составе 65% кобальта, 25% хрома, 10% вольфрама и других редкоземельных элементов, его твердость около 60 единиц по Роквеллу (HRC), тогда как твердость обычной инструментальной стали – 48–52 HRC. В деревообработке для усиления инструмента в настоящее время в основном используются прутки (стержни) диаметром 2,4–3,2 мм, реже прутки треугольной, ромбической или трапециевидной формы разного размера и с разными характеристиками.

Стеллиты принадлежат к группе цветных литых сплавов, однако какое-то время назад существовал и черный вариант стеллита, с содержанием железа до 20%, но он не получил широкого распространения.

На российском рынке предлагается стеллит производства иностранных компаний (в виде проволоки, прутков марок 1,6, 12 и других видов – диаметром 2,4, 3,2, 4, 5, 6,4 и 8 мм и длиной до четырех метров. Отечественная промышленность выпускает твердые сплавы марок В3К и В3К-Р, которые являются аналогами импортных стеллитов марок 6 и 12 соответственно и наиболее близки к ним по химическому составу. Отечественные сплавы ПР-ВЗК и ПР-ВЗК-Р выпускаются в виде прутков диаметром 6 и 8 мм и длиной 350, 400, 450, 500 мм по ГОСТ 21449–75 «Прутки для наплавки. Технические условия». Твердые сплавы В3К и ВЗК-Р позволяют получать плотные наплавки на зубьях (лезвиях) режущих инструментов без образования пороков. Твердость наплавленного слоя для ПР-В3К – HRC 41,5, для ПР-В3К-Р – HRC 47,5. У этих сплавов почти такой же коэффициент линейного расширения, как и у стали 9ХФ и 9ХФМ, поэтому после наплавки в лезвиях не возникают внутренние напряжения. Кроме того, стеллиты ВЗК-Р и ВЗК хорошо затачиваются, обладают довольно высокой износостойкостью при воздействии высокой температуры, механических нагрузок, а также химической среды. Предельная температура нагрева при наплавке стеллита ВЗК-Р – 800°С, а при ВЗК – 750°С. Ввиду того что на структуру стеллитов не влияют результаты процесса отпуска, его структура стабильна: в ней есть включения карбида в виде мелких игл, число которых возрастает при быстром охлаждении сплава, что обеспечивает повышение прочности сплавов при отливке тонких профилей и прутков, которые в основном применяются для наплавки. Стеллит устойчив к воздействию кислот и прочих химически активных веществ, в том числе содержащихся в древесине и древесных материалах. Удельный вес стеллита – 9 кг/дм3.

Существуют усовершенствованные варианты сплавов для наплавки на детали и узлы с оптимизированным химическим составом и улучшенными механическими параметрами, это, например, стеллен, горан, акрит, мироманнит, цельзит, смена. Однако эти сплавы по разным причинам (в основном из-за их свойств, отчасти из-за стоимости) не получили широкого применения в деревообработке.

Достоинства стеллитированных режущих инструментов наиболее ярко проявляются при распиловке твердых пород древесины (ясеня, бука, тика, дуба и др.), влажной и мерзлой древесины, древесины мягких пород, сухой или подсушенной древесины. Вследствие уникальной структуры и жесткости стеллита все режущие кромки зуба пилы, образованные пересечением передней, задней и боковыми гранями, долго сохраняют остроту (радиус режущей кромки), не разрушаются при циклических ударных нагрузках, в результате чего повышается производительность оборудования и обеспечивается надлежащее качество поверхности получаемых пиломатериалов.

Методы нанесения стеллита

Усиление зубьев режущего инструмента стеллитом можно выполнять наплавкой, сваркой и пайкой. Выбор технологии зависит от возможностей технологического лесопильного оборудования, наличия на предприятии оборудования для нанесения стеллита на инструмент, предпочтений и экономических соображений руководства предприятия. В настоящей статье не рассматривается технология нанесения стеллита на рамные пилы, так как этот вопрос достаточно полно освещен в специальной литературе.

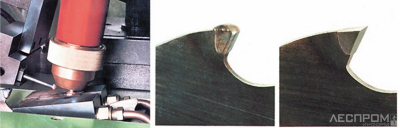

Рис. 2.2. Зуб пилы после наплавки

Рис. 2.3. Зуб пилы после заточки по всем граням

Наплавка – нанесение с помощью сварки слоя металла на поверхность изделия ручным, полуавтоматическим и автоматическим методами с применением разного оборудования.

Кислородно-ацетиленовая наплавка заключается в нанесении на предварительно подготовленную (без окалины, грязи, жира) поверхность зуба пилы слоя наплавки из прутка, который расплавляется в кислородно-ацетиленовом пламени. Допустимая толщина наплавленного слоя – 3–5 миллиметров. На рис. 2.1–2.3 представлены фазы наплавления и заточки стеллита на зубе пилы.

В процессе электродуговой наплавки с дополнительной обмазкой электродов между наплавляемым зубом и электродом зажигается дуга. Обмазка способствует стабилизации дуги и получению ровного слоя наплавки. Рекомендуемая толщина наплавки для прутков на основе кобальта (ВЗК, ВЗК-Р) – до 10 мм. Увеличение толщины наплавляемого слоя снижает его прочность, повышает хрупкость зуба пилы.

Сварка – процесс получения неразъемного соединения отрезка стеллита с зубом режущего инструмента при их местном нагреве и пластическом деформировании, в результате которого устанавливаются межатомные связи в месте их соединения. Для стеллитирования пил используют прутки стеллита трапецеидальной формы. Пруток прикладывают к предварительно подготовленной поверхности зуба и сильно прижимают к нему, место сварки нагревают. После охлаждения пруток отрезают.

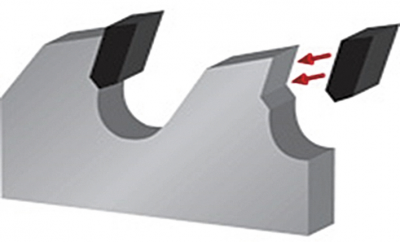

Технологии наварки и сварки широко распространены на лесопильных заводах России (в основном ручная наплавка), а чаще всего используются сплавы от известных европейских, китайских и российских производителей, в числе которых Deloro Stellite, Kennametal Stellite, Металлохимическая компания, Hangzhoi Lian Dayang Welding Material Co. Ltd, Shenyang TopNew Material Co., Ltd и др. Пайка – процесс получения неразъемного соединения стеллитовой пластины с зубом режущего инструмента при их местном нагреве и заполнении зазора между ними расплавленным припоем.

Схема напайки стеллитовой пластины показана на рис. 4.

В настоящее время эта технология в России еще не получила должного развития, однако она весьма перспективна, так как позволяет без применения специального оборудования делать напайку стеллита и его профилирование на типовом оборудовании для изготовления инструмента HW. Потребуются небольшие изменения технологии: для заточки стеллита надо использовать эльборовые круги вместо алмазных и внести коррективы в некоторые режимы пайки. Фирма Tigra (Германия) предлагает на рынке два сплава из стеллита марки Tigralloy: TL48 и TL60. Коротко представим их технические характеристики.

Пластины сплава TL48 (твердость 48 HRC) особенно эффективны в качестве зубьев лесопильных пил – круглых, рамных и ленточных, используемых для раскроя твердой, мягкой, мерзлой и сухой древесины. Поставляются в форме треугольников, прямоугольников и типичной геометрии зубьев пил с HW.

Пластины сплава TL60 (твердость 60 HRC) используются для вкладышей и заготовок для профильных и строгальных ножей, ножей и фрез на сращивание и напайки на разные фрезы, что обеспечивает отличное качество получаемой поверхности и длительный срок службы инструмента при обработке древесных материалов вышеописанных типов (кроме клееных конструкций из древесины твердых пород). Термостойкость – до 800°C. Этот сплав очень устойчив к коррозии, отличается высокой прочностью на разрыв.

Несомненные достоинства стеллитов марки Tigralloy:

- инструмент, зубья которого усилены пластинами Tigralloy, по сроку службы значительно превосходит инструмент, зубья которого усилены пластинами HW; особенно это заметно при обработке древесины лиственных пород;

- превосходное качество поверхности пластин, пластичность, высокая прочность на изгиб и уникальный состав материала позволяют достигать высокой степени остроты режущих кромок зубьев (до R = 1 мкм) и таким образом обеспечивать значительное снижение усилия резания;

- повышение производительности оборудования, поскольку инструмент, зубья которого усилены пластинами Tigralloy, позволяет обрабатывать древесину на высокой скорости подачи и резания;

- в сплаве Tigralloy нет макропор и трещин, поэтому не требуется многократная переточка и формирование профиля инструмента.

Ручное нанесение стеллита

В настоящей статье рассматривается только метод ручного нанесения стеллита (стеллитирования), который требует определенных знаний и умений; другие способы описаны в инструкциях по использованию оборудования для полуавтоматического и автоматического стеллитирования, а последовательность операций нанесения стеллита на инструмент в основном совпадает с порядком операций, выполняемых ручным способом.

К оборудованию для ручного стеллитирования относится сварочная горелка (работающая на автогене высокого давления или газе пропан), у сопла которой отверстие диаметром 0,5–1,0 мм, баллон с кислородом и баллон с ацетиленом (газом), которые оснащены редукционными клапанами (вентилями) и манометрами. Рабочее место должно быть оборудовано таким образом, чтобы зона нанесения стеллита была всегда горизонтальной, а операция выполнялась рабочим в сидячем положении.

Последовательность рабочих операций

Зубья пилы следует предварительно проточить по передней грани на заточном оборудовании, чтобы избежать изменения всех параметров и шага зуба. Выполнить плющение зуба ручной плющильной машинкой или на станке так, чтобы у зуба на передней грани имелась впадина (мульда). После бокового обжатия зуба боковую заточку (фуговку) не выполнять.

Нанести стеллит на инструмент, для чего установить пилу в приспособлении таким образом, чтобы зона нанесения стеллита на кончик зуба была сверху, а пила находилась в горизонтальном положении. Вершинки зуба газовой горелкой следует нагреть до вишнево-красного цвета и ввести в зону нагрева пруток стеллита; капельку раскаленного стеллита величиной с горошину ввести в углубление на зубе. Расход стеллита на зуб 0,23–0,27 грамма.

После окончания стеллитирования всех зубьев на пиле выполнить отжиг, если недостаточно одного, провести через три секунды после первого. Цвет стали при отжигах темно-вишневый. Расстояние от горелки до вершины зуба – 20–30 миллиметров. Проточить переднюю и заднюю поверхность зуба шлифкругом, зафуговать места заточки, затем при необходимости проточить зубья по боковым граням.

Чтобы получить минимальный радиус закругления режущей кромки, инструмент следует еще раз прошлифовать (без установки величины съема) на заточном станке сначала по передней, а затем и по задней грани зуба.

Формирование профиля зуба и его заточка

После наплавки, наварки или пайки стеллита необходимо выполнить отпуск. Затем зубья пил затачивают, придавая им форму лопаточки с требуемыми передним и задним углами резания и углами бокового поднутрения. Углы поднутрения по передней грани, как правило, равны 3–4°, а по задней грани (по боковым граням) – 5–6 градусов.

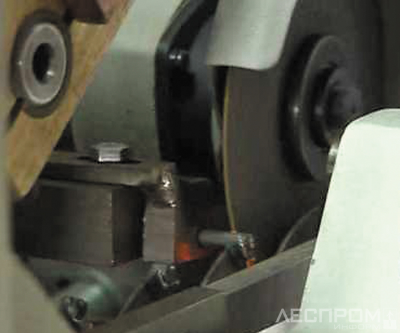

На заточных станках, предназначенных для заточки стеллитированных пил как по передней и задней, так и по боковым граням, применяется в основном торцовое шлифование. Стеллитированные зубья при правильной эксплуатации пил можно перетачивать до 20 раз. Перед очередным стеллитированием необходимо полностью сошлифовывать старое плющение на всех зубьях пил.

Владимир Падерин