Особенности фрезерования древесно-полимерных композитов и пластиков концевыми фрезами

Широкое применение древесно-полимерных композитов и пластиков в производстве продукции строительного назначения (окон, дверей, декинга, сайдинга, стеновых панелей и т. п.), а также различной мебели вызвало необходимость высокой производительности и качества обработки этих материалов. Многообразие видов ДПК и пластиков, которые по температуре плавления можно условно разделить на мягкие и твердые, требует использования инструментов разного качества, твердости и стойкости, изготовленных на разном оборудовании, при разных режимах. Кроме того, важен правильный выбор режима резания, в зависимости от оборудования (ручных фрезеров, станков с ЧПУ и т. д.), обрабатываемого материала и заданной шероховатости поверхности.

Статья посвящена обработке основных видов пластиков и древесно-полимерных композитов на их основе на обычных фрезерных станках и станках с ЧПУ. Нередко считается, что пластики и некоторые виды ДПК – самые «легкие» материалы для обработки концевыми фрезами, поскольку они мягкие, характеризуются минимальным сопротивлением резанию и малой нагрузкой на инструмент, не вызывают вибрации. Но на деле при фрезеровании пластиков, и особенно ДПК на основе мягких пластиков, приходится очень часто сталкиваться с проблемами выбора режущего инструмента и режима резания.

Виды ДПК и пластиков

Древесно-полимерные композиционные материалы или древесно-полимерные композиты (ДПК) – это полимерные многокомпонентные материалы, состоящие из древесных наполнителей (древесной муки, опилок, стружки), соединенных полимерной матрицей и при необходимости содержащие химические добавки. Другие названия ДПК: «жидкое дерево», древопласт, поливуд, древотермопласт, экологические чистые древесно-наполненные пластмассы, древесно-наполненный полипропилен и т. д.

Материалы на основе термопластичного связующего были разработаны в конце 1980-х годов с целью снижения стоимости исходного сырья и повышения прочности и твердости пластика (термопласта). При выборе исходных материалов для производства ДПК использовался принцип того, что термопласт должен иметь температуру плавления не выше температуры термодеструкции древесины (210°С). При содержании древесных материалов в ДПК до 50% объема материал внешне напоминает пластик, при содержании свыше 50% объема – древесину.

При низком содержании древесного наполнителя свойства композита определяются свойствами полимера, а при высоком содержании древесного компонента свойства композита зависят от нескольких факторов:

- свойств полимерной матрицы;

- свойств древесных частиц;

- характера связей древесных частиц с полимерной матрицей;

- структуры полученного композита.

ДПК подразделяются на три группы: на основе полиэтилена, пенополиэтилена и поливинилхлорида (ПВХ).

Режущий инструмент для обработки этих групп материалов различается по конфигурации и производительности.

Пластики, от мягкого термопластика до усиленной термоактивной пластмассы, а также ДПК различаются плотностью и абразивностью, точно так же, как древесные материалы: от мягкой сосны до абразивного тика и древесно-волокнистой плиты средней плотности. Одной и той же фрезой невозможно качественно фрезеровать все виды пластиков, как и все виды древесных материалов. Кроме того, пластики в силу некоторых свойств требуют уникальной геометрии фрезы для получения обработанной поверхности оптимального качества.

И если инструмент одинаково хорошо обрабатывает пластики и древесные материалы, то это скорее исключение. Пластики с температурой плавления ниже 200°С особенно требовательны к качеству режущего инструмента и выбору режимов резания.

Ниже охарактеризованы следующие виды пластика и пластмасс: полиолефины, полистиролы, фторопласты, ПВХ, полиакрилаты, фенопласты, пенопласты, ABC-пластики, полиуретаны, смолы и компаунды, стеклопластики и др.

К полиолефинам относятся такие пластмассы и пластики, как полиэтилен, полипропилен и сополимеры на их основе. Температура плавления полиэтилена 105–135°С в зависимости от плотности, а эксплуатация этого пластика возможна в диапазоне от –60 до 100°С. Высокопрочный полиэтилен низкого давления может эксплуатироваться при очень низких температурах: температура хрупкости этого пластика –140°С.

Температура плавления полипропилена 164–170°С. При температуре ниже –8°С этот пластик становится хрупким. Среди других представителей полиолефинов необходимо отметить пластик на основе темплена, выдерживающий температуру до 180–200°С и до –60°С.

Следует отметить режимы эксплуатации пластиков на основе ПВХ- и ABC-пластиков. Рабочая температура пенопластов на основе ПВХ от –70 до 70°С в зависимости от марки. Температура размягчения пластика ABC составляет 95–117°С.

К пластикам с высокой температурой плавления можно отнести фторопласты и полиамиды, а также термостойкий пластик ниплон. Например, температура плавления фторопласта-4 и фторопласта-4Д 327°С. Температура размягчения полиамидов – капролона, капролита – 190–200°С, а температура плавления такой пластмассы 215–220°С. Стекло- и углепластик ниплон плавится при температуре выше 300°С.

Из всего многообразия полимеров для эксплуатации при высоких температурах подходят пластики на основе кремнийорганических смол. Максимальная температура эксплуатации этих пластиков 700°С, поэтому целесообразно обрабатывать их алмазным инструментом.

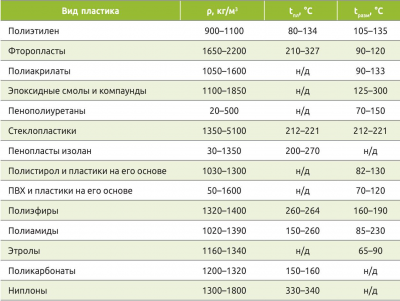

Такие характеристики пластиков, как плотность, температура плавления и температура размягчения по Вика, определяют выбор режима их резания и фрезерования (табл. 1).

В специальной литературе описаны свойства 270 видов пластиков. Для каждого вида указана как минимум одна температурная характеристика, позволяющая оценить температурные условия его эксплуатации и обработки.

Выбор режимов резания ДПК и пластиков при фрезеровании

При фрезеровании пластиков на процессы обработки влияет множество факторов, и прежде всего следующие: жесткость системы «станок–приспособление–инструмент–деталь», охлаждение инструмента, режимы резания и стратегия обработки, высота слоя, снимаемого за проход и размер обрабатываемых элементов.

Теоретически для снижения сопротивления резанию и уменьшения износа инструмента нужно увеличить скорость резания. Но на практике так делать не следует, поскольку это приведет к повышению температуры в зоне резания. Если использовать охлаждение, то целесообразнее увеличить подачу, а не скорость резания – на кинематику это не повлияет, а шпиндель прослужит дольше.

Общие рекомендации по фрезерованию:

- Пластики, полученные литьем, проще в обработке из-за более высокой температуры плавления.

- При фрезеровании полиакрилатов желательно для охлаждения инструмента использовать сжатый воздух, смазывающую и охлаждающую жидкость (СОЖ), в качестве которой может служить обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При обработке полиэтиленов высокого давления и полиакрилатов, когда притупляется фреза, необходимо понизить обороты, пока не пойдет колкая, рассыпчатая стружка. Не следует сильно увеличивать подачу при низких оборотах шпинделя – повышается нагрузка на инструмент, а значит и вероятность его аварийного износа, то есть поломки.

- Для мягких пластиков и металлов лучше использовать однозаходные (однозубые) фрезы, желательно с полированной канавкой для отвода стружки, поскольку создаются оптимальные условия для отвода стружки, а следовательно и тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой обеспечивается беспрерывный съем материала со стабильной нагрузкой на инструмент.

- Для повышения качества (шероховатости) поверхности мягких пластиков рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости поверхности шаг между проходами фрезы (гравера) должен быть не больше рабочего диаметра фрезы или пятна контакта гравера.

- Для повышения качества обрабатываемой поверхности иногда целесообразно не обрабатывать заготовку сразу на всю глубину, а оставить небольшой припуск (0,3–0,5 мм) на чистовую обработку другой фрезой.

- При вырезке мелких элементов из плитных материалов необходимо снизить скорость подачи до оптимальной, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

- При фрезеровании некоторых видов пластиков целесообразно поддерживать в рабочей зоне оптимальный температурный режим.

Накручивание стружки, пожалуй, самая большая проблема при фрезеровании пластиков. В первую очередь она связана с необходимостью управлять скоростью подачи, особенно при врезании фрезы в материал. В очень мягкой и плотной пластмассе, такой как полипропилен, для предотвращения повышения температуры в зоне резания и накручивания стружки вокруг инструмента начальная скорость подачи должна быть всего 0,2 м/мин. При этом значительно увеличится время обработки, однако после врезания фрезы скорость подачи может быть постепенно увеличена до оптимальной. Наиболее эффективным методом решения данной проблемы является составление программы раскроя таким образом, чтобы фрезерование отверстий или раскрой заготовки выполнялись с низкой начальной скоростью подачи к кромке материала либо с применением спиралевидной траектории движения. Такой способ помогает избавиться и от неровностей края любого отверстия, полученного фрезой, по диаметру меньше отверстия.

Сколы или трещины появляются в результате возникновения больших внутренних напряжений при прохождении фрезой нижней кромки материала во время погружения. Плавное увеличение скорости движения фрезы по вертикали предотвращает растрескивание пластика в нижней части. Если такой функции в станке нет, можно попробовать повысить частоту вращения шпинделя или уменьшить скорость подачи.

Эффект «замочная скважина» возникает в результате того, что фреза «гуляет», то есть при врезании в обрабатываемый материал начинается вибрация – следствие неправильных заточки или выбора профиля кончика фрезы. Сверла для сквозных отверстий, в отличие от фрез, имеют острый конус для центрирования в процессе сверления, что обеспечивает точное соответствие по диаметру сверла и отверстия. Фрезы не центрируются и всегда активно пытаются двигаться в боковом направлении. Из-за этого диаметр отверстия, полученного обычной цилиндрической фрезой (особенно с большой рабочей частью), на входе часто немного больше диаметра фрезы. Фрезы со сферической основной рабочей частью лишены этого недостатка (рис. 1). Это особенно заметно, если после первого погружения фрезы сразу начинается фрезерование контура детали.

Итак, плавная интерполяция скорости подачи позволяет избежать заметных изменений ширины следа фрезы по всей кромке фрезеровки.

Изложенные выше характеристики режима резания взяты из практики. Их следует взять за основу при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться.

О правильном выборе режущего инструмента

При фрезеровании пластиков и ДПК применяются, как правило, три вида режущего концевого инструмента: из инструментальной стали (HSS), твердого сплава (HW) и поликристаллического алмаза (PCD). Конструктивно фрезы могут быть с прямолинейной или спиральной режущей кромкой. Для пластиков чаще всего используются однозаходные (рис. 2) и двухзаходные (с двумя режущими кромками) фрезы, а при диаметре фрезы более 16 мм – многозаходные.

Реже для пластиков применяют борфрезы (рис. 3), как правило, твердосплавные, цельные или составные.

По производительности и стойкости PCD-инструменты, керамические инструменты и инструменты с функциональным покрытием превосходят инструменты из HSS и HW.

Для повышения производительности (при обработке твердых пластиков) и получения высокого качества поверхности целесообразно применять режущий инструмент из PСD, например, с прямыми или спиральными режущими гранями (рис. 4). Пластики, облицованные с двух сторон разными материалами, как и облицованные древесные плиты, можно фрезеровать интегральными фрезами – HW или PSD (рис. 5).

При выборе режущего инструмента для обработки пластика следует придерживаться основного правила: чем тверже пластик, выше температура его плавления и выше требования к производительности обработки, тем тверже должен быть режущий инструмент. Для производства режущего инструмента применяются разные режущие материалы.

Нередко считается, раз уж инструмент длительное время не тупится (то есть отличается высокой стойкостью), то для фрезерования пластика подойдут и дешевые фрезы из инструментальной стали. Это верно, только если речь идет об импортном инструменте с заводской заточкой, а по российской технологии у фрез после термообработки шлифуется только внутренняя поверхность канавки, режущая кромка затачивается на шлифкругах без последующей шлифовки ленточки корпуса. Кроме того заточка зависит от правильного выбора зернистости шлифкруга, которым часто пренебрегают в стремлении снизить себестоимость выпускаемой продукции. Так, вследствие повышенной зернистости шлифкруга, применения на неподходящих режимов шлифования, плохого охлаждения или отсутствия СОЖ на режущей кромке затачиваемой фрезы образуются микротрещины, микровпадины, а также так называемый радиус режущей кромки, который у острозаточенных фрез из разных инструментальных материалов может достигать 1–5 мкм. Такой радиус режущей кромки наряду с качеством поверхности межзубной впадины очень сильно влияет на качество обработки и условия вывода стружки из зоны резания, особенно при обработке мягких пластиков.

Эти проблемы подготовки фрезы некритичны и практически не влияют на качество получаемой поверхности при обработке древесины. И при обработке металлических заготовок режущая кромка фрезы «пришлифовывается» за первые несколько рабочих проходов и микродефекты убираются, как и любые минимальные заусенцы, образующиеся на новой фрезе после заточки. Однако при фрезеровании пластиков и ДПК дефекты режущей кромки сами по себе не исчезнут и могут сильно повысить температуру в зоне резания и увеличить шероховатость поверхности готовой продукции. Зуб фрезы с микродефектами будет вырывать кусочки пластика, из-за этого повысится нагрев обрабатываемого материала и инструмента, стружка начнет плавиться и налипать на фрезу, что может привести к ее перегреву и аварийному износу, а также потере заготовки.

Для обеспечения высокого качества фрез для резания пластиков возможны два пути. Первый – это тщательное шлифование межзубной впадины и режущей кромки с применением различных шлифовальных материалов при изготовлении. При обработке некоторых видов пластика радиус режущей кромки может быть изначально увеличен, с тем чтобы снизить вероятность появления опережающей трещины, уменьшить налипание стружки и повысить качество фрезерованной поверхности.

Второй путь – галтовка: финишная обработка фрез в среде сыпучих абразивных тел. Абразивные тела называются галтовочным наполнителем или галтовочным абразивом. В зависимости от способа перемешивания галтовочного наполнителя в барабане галтовочной машины выделяется несколько видов галтовки.

Существует несколько видов галтовочного оборудования: галтовочные барабаны, вибрационно-галтовочное и роторное (центробежное, ротационное) оборудование, а также так называемое буксирное. Чаще всего для обработки фрез применяется барабанная галтовка – из-за относительной дешевизны, реже буксирная – для небольшого количества обрабатываемых инструментов, а для получения большого количества качественных инструментов – роторная галтовка. Преимущества роторной галтовки следующие:

- возможность одновременной обработки большого количества изделий;

- возможность выбора конечной шероховатости поверхности изделий путем регулировки частоты вращения актуатора по принципу «ниже частота – чище поверхность»;

- высокое качество поверхности (Ra = 0,30–0,35 мм).

Уменьшить шероховатость поверхности концевых фрез и, как следствие, снизить температуру в зоне резания, изменить радиус режущей кромки, а также повысить стойкость инструмента из инструментальной стали и HW можно за счет нанесения на него различных покрытий. Одно из них – покрытие из нитрида титана (TiN) толщиной 3–5 мкм, микротвердостью 20–25 ГПа (см. рис. 3), применяется в металло- и деревообработке. Покрытие из TiN отличается высокой упругостью и адгезией при незначительных затратах на нанесение и следующими преимуществами:

- повышает твердость режущей кромки и, как следствие, ее износ;

- повышает стойкость режущей кромки к образованию трещин;

- препятствует налипанию стружки на фрезу, особенно при обработке мягких материалов;

- препятствует образованию нароста на режущей кромке инструмента;

- снижает трение инструмента и обрабатываемой поверхности;

- снижает температуру в зоне резания;

- снижает вибрацию инструмента и шпинделя;

- уменьшает затраты на обслуживание инструмента;

- увеличивает срок службы инструмента, как следствие, снижает себестоимость производства.

Выводы

При выборе фрез и режимов фрезерования ДПК и пластиков следует руководствоваться следующими правилами:

- чаще применять встречное фрезерование, особенно для мягких материалов;

- не проходить за один раз на глубину более двух диаметров фрезы;

- не применять на фрезах с длинной режущей кромкой (l > 6d) заглубление в материал более одного диаметра за проход;

- использовать для конических фрез съем не более 5 мм за проход (в зависимости от угла заточки и пятна контакта) при шаге обработки не более 50% от пятна контакта;

- выбирать частоту вращения шпинделя в диапазоне 12 000–24 000 об/мин в зависимости от твердости фрезеруемого материала: чем мягче материал, тем ниже частота.

Текст Владимир Падерин