Фуговальные насадные алмазные фрезы для облицованных плитных материалов

Классификация, конструкции, преимущества и недостатки

Фуговальные насадные алмазные фрезы предназначены для фугования кромок из плитных материалов и массивной древесины, облицованных различными материалами на основе бумаги, шпона и синтетических составляющих.

Применяются фрезы на кромкооблицовочных станках в прифуговочных узлах. Агрегат предварительного фрезерования кромок деталей до облицовывания часто коротко называют агрегатом прифуговки (от нем. Fügeaggregat – фуговальный агрегат) или просто прифуговкой. Эта операция заключается в удалении слоя материала с кромки раскроенной на форматном станке обрабатываемой плитной заготовки для формирования прямолинейной и ровной поверхности, на которую в дальнейшем наклеивается кромочный материал.

Применяемое оборудование и инструмент

Основная функция кромкооблицовочного станка – приклеивание специального кромочного материала к кромке щитовой заготовки (фанере, плите ДСтП, MDF, HDF и т. п.). Фуговальный агрегат на станке может быть оснащен шпиндельными узлами на базе одной, двух или более фрез.

Для исключения повреждений и отрыва уже облицованных перпендикулярных кромок (рис. 1) агрегат прифуговки, как правило, оснащается двумя фрезами, вращающимися в противоположных направлениях (так называемый антискол). Сначала кромку обрабатывает фреза со встречным вращением, «поджимающая» материал на краю заготовки. На выходе работает попутная фреза, предотвращающая отрыв кромочного материала по обоим краям.

При прифуговке с поверхности кромки удаляется слой материала толщиной до 3 мм. При маленьком съеме нет гарантии, что длинные, слегка выгнутые детали будут обработаны полностью по всей длине, могут остаться участки со сколами или ступенькой от подрезки. Для нормальной работы алмазных фрез требуется больший припуск, обеспечивающий резание.

Производители станков рекомендуют снимать фрезой слой не менее 1 мм. Если припуск слишком мал, вместо резания получается скобление с повышенным трением, приводящее к ускоренному износу (затуплению) фрез. А алмазные фрезы дорогие, как и их заточка. В качестве кромочного материала используется рулонный материал (на основе бумаги или меламина, декоративный бумажно-слоистый пластик – HPL, ПВХ, АБС) толщиной до 3 мм либо в виде полос шпона или рейки из массивной древесины толщиной до 25 мм. В последнее время находит широкое применение кромка на основе акрила или алюминия.

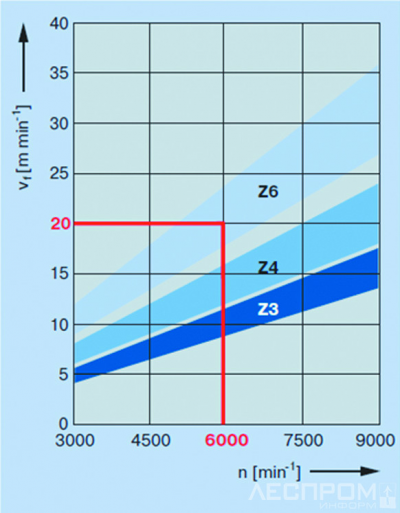

Для обеспечения максимальной стойкости инструмента при работе с плитными материалами, как правило, используют алмазные фрезы. А при обработке натуральной древесины (столярного щита, дверных полотен из массивной древесины и т. п.) нужно применять фрезы с резцами из специальной инструментальной стали или твердого сплава, а не алмазные. Выбор скорости подачи (м/мин) в зависимости от частоты вращения (1/мин) шпинделя и количества режущих элементов (резцов) в данном случае осуществляется по графику (рис. 2), который корректируется соответственно требуемому качеству обрабатываемой поверхности. При прифуговке плитных материалов алмазными фрезами можно ориентироваться на оптимальную скорость подачи 3–4 м/мин на каждый резец. Так, например, при работе фрезой Z3 она может достигать 9–12 м/мин при частоте вращения шпинделя 6000 1/мин для различных материалов с высоким качеством прифугованной поверхности. Важна также правильная эксплуатация оборудования и наличие хорошей системы аспирации на производстве.

Преимущества прифуговки облицованных плит

В определенных кругах мебельщиков и деревообработчиков, связанных с кромкооблицовкой, считается, что прифуговка только исправляет дефекты раскроя плитных материалов. А потому достаточно повысить качество раскроя, чтобы необходимость прифуговки отпала. Но это не совсем так. Если при использовании толстых кромочных материалов и ненормированном расходе клея это возможно, то в остальных случаях – нет.

Как известно, к дефектам, возникающим при раскрое плитных материалов, относятся сколы на пластях, «ступенька» от подрезной пилы, неперпендикулярность сторон заготовки, неперпендикулярность кромки относительно пласти, продольная непрямолинейность кромок (вследствие «бананового реза» или внутренних напряжений в плите).

Кстати, даже при самом качественном раскрое «ступенька» от подрезной пилы остается, какой бы конструкции ни была пила. В этом, собственно, суть применения подрезной пилы: ширина ее пропила должна быть больше (как правило, на 0,1 мм) ширины пропила главной пилы. «Ступенька» может быть минимальной, едва различимой, но полностью исключить ее не удастся, кроме того, это может негативно сказаться на облицовывании кромки, особенно тонкими облицовочными материалами. То есть после облицовывания кромок клеевой шов на нижней пласти заготовки, где остается след подрезки, будет еще заметнее. И устранить его можно только с помощью прифуговки.

Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами и небольшим наклоном кромки к пласти. Но с остальными проблемами сложнее. Добиться между смежными кромками угла 90° за счет прифуговки нельзя. Деталь с выпуклыми дугообразными кромками (так называемый «банан») невозможно правильно расположить по направляющей линейке, а значит и качественно обработать на кромкооблицовочном станке. При вогнутых кромках корректное базирование возможно, если их длина меньше длины направляющей линейки.

Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей от операции к операции, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой и непрочной облицовкой, плиты на основе сотового заполнения и т. п. А именно с такими материалами имеют дело не менее 80% российских мебельных фабрик, производителей дверей и облицовочных плит. Идеальную линию стыка пласти и кромочного материала гарантирует лишь предварительное фрезерование.

Иногда после раскроя пилами возникает еле заметное, на 0,05–0,07 мм, утолщение края плитной заготовки, например, вследствие как повышенной влажности плит, так и плохой вентиляции цеха. В кромкооблицовочных станках предусмотрено средство борьбы с разнотолщинностью плит – это вертикальное копирование. Но в данном случае оно бессильно, так как копировальный диск катится по детали на некотором удалении от ее кромки и поэтому не способен «засечь» утолщение. В результате идеально настроенные фрезы и цикли частично «зарезают» пласти будущей детали, что также приводит к появлению брака. Предварительное фрезерование кромок деталей позволяет избавиться от этой проблемы. Дефектный слой, возникающий после пиления, удаляется, в результате чего работа фрезерных и циклевальных агрегатов стабилизируется.

И еще. Даже во время незначительной паузы между раскроем и облицовыванием кромок на плитных заготовках оседает пыль, что приводит к снижению качества приклеивания кромочного материала. Кроме того, пыль с деталей попадает на клеевой валец и способствует образованию «нагара». Предварительное фрезерование деталей обновляет кромки заготовки за пару секунд до нанесения на них клея.

Таким образом, применение агрегата прифуговки в строгом соответствии с рекомендациями производителей станков и инструментов позволяет не только компенсировать дефекты раскроя, хранения и перемещения деталей, но и стабилизировать работу других агрегатов, а тем самым значительно улучшить работу кромкооблицовочных станков в целом и повысить качество выпускаемой продукции.

Конструктивные особенности алмазных фуговальных фрез

Алмазные фуговальные фрезы – это, как правило, фрезы с напайными режущими элементами (резцами) из искусственного поликристаллического алмаза (PCD). Однако в России также распространены фрезы с механическим и клеевым креплением резцов. В конструкции прифуговочных фрез учитывается, что обрабатываемые плиты имеют облицованные пласти. Во избежание сколов усилия резания должны быть направлены внутрь плитной заготовки, что обеспечивается расположением резцов под небольшим углом к вертикали. Причем наклон верхних и нижних резцов имеет разное направление – рисунок режущих элементов напоминает латинскую букву V, а угол между резцами и плоскостью тела фрезы называется осевым. Чем больше осевой угол, тем качественнее обработка более мягких материалов, включая сотовое заполнение, поскольку снижается усилие резания, точнее, касательная сила резания, что влияет на суммарную силу резания.

Конструктивно фрезы подразделяются на следующие группы:

- для обработки одно- и двухсторонних облицованных плитных материалов с симметричным и несимметричным расположением режущих кромок и стандартным диаметром 60–200 мм;

- регулируемые и цельные;

- со стальным и алюминиевым корпусом;

- по способу крепления алмазных резцов на корпусе;

- по направлению вращения (левого или правого исполнения);

- по высоте алмазной режущей пластины – «эконом» и «стандарт»;

- по величине осевого угла между резцами (до 35°, 40–45°, 70°);

- по типу выброса стружки – вверх или вниз;

- по форме и профилю межзубных впадин.

Фрезы для обработки плит, облицованных с одной стороны, могут быть с алмазными резцами, расположенными по спирали, правого или левого исполнения. Применяются и фрезы асимметричным расположением резцов (рис. 3).

Для фугования плит, облицованных с двух сторон, используются фрезы как с симметричным (рис. 4), так и с асимметричным расположением резцов.

Для высококачественной обработки кромок плитных материалов разной толщины целесообразно использовать не цельные с напайными алмазными резцами (см. рис. 3, 4), а регулируемые фрезы (рис. 5), которые позволяют за счет проставочных колец настроить фрезу на определенную толщину плиты.

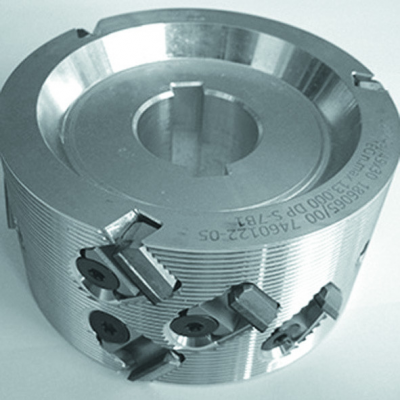

На фрезах с корпусом из алюминиевых сплавов крепление алмазных зубцов может быть как механическим (рис. 6), так и с применением специального клея.

На простых кромкооблицовочных станках фреза со встречным вращением обрабатывает только небольшой участок кромки фиксированной длины, а остаток дистанции – фреза с попутным вращением, поэтому изнашиваются эти фрезы неравномерно и заточка или замена требуются в разное время. В более продвинутых станках с помощью программного управления реализованы два рабочих режима, различающиеся по длине пути фрезерования первым и вторым инструментом. Чередование режимов обеспечивает равномерный износ фрез и позволяет экономить на стоимости инструмента.

Кроме того, лезвия фуговочных фрез неравномерно изнашиваются по толщине заготовки: в зоне резания облицовочного слоя плит износ больше. Поэтому прежде чем отдать фрезы в заточку, можно немного сместить их по вертикали и какое-то время еще использовать.

На двухсторонних кромкооблицовочных станках, для того чтобы повысить стойкость инструмента, меняют местами левые и правые фрезы, переворачивая их. Установленные таким образом фрезы будут работать недолго. Кроме того, возникнет проблема при обработке плит большой толщины, поскольку короткий резец на асимметричных фрезах после их перестановки на станке может не участвовать в фуговании, что приведет к появлению сколов.

Разные производители таких фрез с механическим креплением используют собственные, уникальные по форме и конструкции, алмазные резцы. Так, например, запатентованы специальные резцы разной формы (рис. 7), со стальной вставкой в зоне межзубной впадины (рис. 8), но только для алюминиевых корпусов, которые препятствуют сильному абразивному износу впадины, однако они дороже резцов конкурентов.

Что касается исполнения, то фрезы с высотой пластины до 2,5 мм относятся к варианту «эконом», а фрезы с пластиной от 4,0 мм – к варианту «стандарт». При условии, что при заточке съем алмаза составляет 0,25–0,3 мм (только для правильно эксплуатировавшихся фрез), фрезы «эконом» можно перетачивать максимум три раза, а фрезы «стандарт» – до 10 раз.

Несколько слов об аксиальном угле. Только на напайных фрезах аксиальный угол может быть от 30 до 75°, на сменных зубьях с механическим креплением он, как правило, равен 35°.

В России распространены фрезы с аксиальным углом до 35°, поскольку общая длина режущих кромок резцов в них минимальная и они существенно дешевле фрез с аксиальным углом больше 70°.

Кроме того, только два или три сервисных центра в стране имеют оборудование для заточки фрез, аксиальный угол которых превышает 55°. Так что следует уточнять у продавцов возможность и стоимость заточки или ремонта таких фрез.

Преимущества и недостатки фрез разной конструкции

1. Выбор количества зубьев на фрезе зависит от скорости подачи и обрабатываемого материала. В общем, при более быстрой подаче рекомендуется большее количество зубьев. Чем больше зубьев, тем больше рабочий ресурс и выше стоимость фрезы.

2. Инструменты с оптимизированным отводом стружки и оптимальная аспирация препятствуют так называемому двойному дроблению, которое, кроме всего прочего, снижает качество фугования и может сократить рабочий ресурс фрезы.

3. Фрезы со сменными алмазными резцами отличает от других фуговальных фрез минимальный уровень шума, в том числе за счет небольшого веса корпуса из высокопрочного алюминия. Применение этих фрез позволяет снизить потребляемую электрическую энергию из-за меньшей массы фрезы; снижается эффект появления дисбаланса при низком качестве изготавливаемой фрезы. Конструктивные особенности таких фрез наряду со снижением дисбаланса и оптимально спроектированными выступающими режущими частями резцов приводят к уменьшению шума при работе.

Если фуговальная фреза со сменными резцами затупилась частично, то ряды зубьев, которые обрабатывают наружные слои плитных материалов можно заменить рядами резцов, работающих по среднему слою плит. В зависимости от требований к качеству фугования эта мера поможет увеличить рабочий ресурс фрезы.

Сменные специальные алмазные ножи обычно уже запатентованы, что вынуждает клиента покупать расходные материалы и фрезы у одного и того же производителя. Ресурс таких ножей, как правило, рассчитан максимум на три переточки, тогда как ресурс, например, напайной фрезы типа «стандарт» в три раза больше. Стоимость замены всех ножей на фрезе обычно равна стоимости новой напайной фрезы аналогичной конструкции. Затраты на покупку и эксплуатацию фрезы со сменными алмазными резцами могут оказаться в 2–3 раза больше затрат на обычную напайную фрезу типа «стандарт».

4. Применение ноу-хау, например дополнительные отверстия в зоне межзубной впадины, которые направляют воздух в зону резания при вращении инструмента, позволяет снизить уровень шума, как на холостом ходу, так и при работе. Фрезы с разнесенными зубьями (ножами), выступающими над корпусом на 1–2 мм, и с уменьшенными пазухами для отвода стружки отличаются повышенной производительностью и значительно повышают качество обработки деталей, а также способствуют снижению уровня шума станка.

5. Предпочтительно использовать фрезы с небольшой межзубной впадиной и разделенными или разнесенными по корпусу режущими элементами. Они менее шумные и отличаются пониженными ударными нагрузками.

6. Осевой угол расположения режущих кромок более 55° обеспечивает высокое качество обработки поверхности, в том числе материалов с рыхлым средним слоем, что делает такие фрезы пригодными не только для работы с тонкими облицовочными материалами, но и для последующей лазерной кромкооблицовки. Затачивают фрезы, как правило, в сервисном центре продавца.

Владимир Падерин