Семинар Valutec в Архангельске

Всё о сушке древесины

24 октября в Архангельске ведущий мировой производитель технологий сушки древесины компания Valutec провела семинар, посвященный новому оборудованию компании и практике его эксплуатации на лесопильных предприятиях.

Место проведения семинара было выбрано неслучайно – Архангельск исторически является крупным центром деревообработки на севере Европейской части России, а в наши дни здесь находится крупнейший лесопильный комплекс Северо-Запада России – ЗАО «Лесозавод 25», на производственных площадках которого эксплуатируется 48 сушильных камер производства Valutec.

Бóльшая часть гостей семинара представляли предприятия, на которых уже эксплуатируется оборудование Valutec, другие присутствовавшие пока только рассматривают возможность приобретения этого оборудования. Несмотря на то, что среди участников были как рядовые сотрудники, так и руководители предприятий, предложенные для обсуждения темы были интересны всем, ведь от компании Valutec выступали специалисты из самых разных сфер: директор по продажам российского офиса Артем Веретенников, генеральный директор российского офиса Тимо Канерва, специалист технической поддержки Владислав Реппонен, шеф-монтажник Павел Иевлев, а также специальный гость – глава отдела исследований и разработок Valutec Томас Вамминг.

Артем Веретенников рассказал об истории создания компании, которая в 2022 году будет отмечать вековой юбилей. Многие думают, что Valutec – это преемник всем известного производителя Valmet, и отчасти это действительно так. Изначально компания называлась Utec, однако после приобретения в 1997 году подразделения сушильного оборудования финского концерна Valmet было принято решение о смене названия, которое объединило оба бренда. Так в 2001 году появилась Valutec. В 2006 в состав компании вошел бизнес по производству сушильных камер концерна ABB, а в 2009 к ней присоединилась компания WSAB. Таким образом, за нынешним брендом Valutec стоят истории четырех компаний, в течение многих лет успешно создававших промышленное оборудование для сушки пиломатериалов. Все камеры Valutec сегодня изготавливаются в Швеции, и там же находится штаб-квартира. Имеются офисы в Финляндии, в Санкт-Петербурге, а с недавних пор – и в Ванкувере. Оборот компании составил в 2018 году €43 млн (годом ранее – €35 млн). Сегодня в деятельности Valutec можно выделить два основных направления: изготовление сушильного оборудования и разработка программного обеспечения для сушильных камер. Все предлагаемые компанией технические решения основаны на результатах многолетних исследований в области сушки древесины – ежегодно на эти цели тратится не менее 5% от объема продаж.

Для работы в условиях современного рынка предприятиям важно иметь возможность производить разнообразную продукцию, соответствующую самым жестким стандартам качества. Valutec предлагает технологии сушки древесины, отвечающие всем современным требованиям, поэтому значительная часть семинара была посвящена обсуждению особенностей продукции компании и опыту ее эксплуатации в российских условиях.

Продуктовая линейка Valutec включает камеры периодического действия и сушильные тоннели различных типов. Особенностью периодических камер является возможность исполнения с системой перемещения пиломатериалов на Е-тележках, когда загрузка возможна с обеих сторон камеры. Это позволяет загружать новую партию древесины во время выгрузки высушенных пиломатериалов, что значительно экономит время загрузки и разгрузки штабелей, увеличивая эффективность работы оборудования. Максимальный объем загрузки камеры составляет 450 м3.

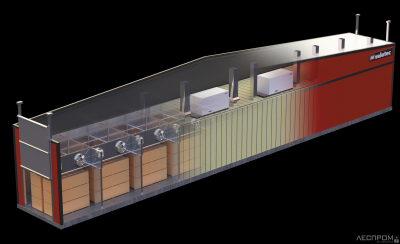

Основным же продуктом компании являются камеры непрерывного действия, или сушильные тоннели – это традиционные двузонные тоннели FB и OTC, а также инновационные тоннели TC. Общий принцип работы тоннелей основан на том, что в камеру через определенные промежутки времени поступает штабель с сырым пиломатериалом, в то же время высушенный штабель выгружается с другого конца камеры. Внутри камеры штабели на тележках перемещаются по рабочему пространству, проходя различные фазы сушки.

Тема отличий разных моделей двузонных туннелей получила живой отклик у аудитории. Конструктивно камеры довольно похожи: сушильное пространство разделено на две зоны, в первой происходит испарение свободной влаги и достижение влажности древесины 27%, а во второй пиломатериал досушивается до заданной конечной влажности. А вот циркуляция воздуха в FB и OTC организована по-разному: в FB воздух через пиломатериалы движется от центра к воротам, а в OTC в обратном направлении.

Таким образом, в первой зоне тоннелей FB происходит мягкий прогрев свежих штабелей и поверхность пиломатериалов не пересушивается, поскольку новый штабель омывается увлажненным и негорячим воздухом, а во второй зоне увлажненным воздухом омываются пиломатериалы на финальной стадии сушки, таким образом происходит их кондиционирование. Наиболее сухой и горячий воздух воздействует на пиломатериалы в середине камеры, где и происходит основная сушка.

В тоннелях ОТС горячий воздух воздействует на вновь поступившие в первую зону штабели, что вызвало вопросы присутствующих о влиянии этого воздействия на качество, и особенно на растрескивание древесины. Томас Вамминг пояснил, что данный вопрос был тщательнейшим образом исследован, и на практике было доказано, что при сушке боковых досок психрометрическая разница может быть довольно высокой, что обеспечивает сокращение времени сушки и повышение производительности тоннеля, сохраняя качество готовой продукции на высоком уровне. Технология сушки, использованная в тоннелях ОТС, получила патент и является эксклюзивной разработкой компании Valutec.

По словам Томаса Вамминга, обе модели тоннелей обеспечивают одинаково высокое качество и производительность, однако, по опыту многочисленных клиентов по всему миру, ОТС наиболее эффективны для сушки боковой доски для производства поперечно-клееной древесины. Кроме того, благодаря возможности регулировать температуру сушильного агента на входе в последний штабель, оператор имеет больше возможностей корректировать влажность выходящих из камеры пиломатериалов.

Все перечисленные тоннели с поперечным размещением штабелей максимально эффективны для сушки пиломатериалов близких сечений, однако при смене сечений возникает риск снижения качества или производительности. Для предприятий, которые производят широкий спектр пиломатериалов различных сечений, оптимальным выбором станет инновационная разработка компании Valutec – сушильная камера непрерывного действия ТС. В камеру ТС штабели пиломатериалов загружаются с определенной периодичностью, продольно, по одному. Они проходят через несколько зон сушки, каждая из которых оснащена отдельным тепловым узлом и циркуляционными вентиляторами, направляющими воздух перпендикулярно направлению движения пиломатериалов. Благодаря этому появляется возможность независимой регулировки параметров климата в каждой зоне, вне зависимости от температурных условий в остальных зонах тоннеля. В тоннеле от 6 до 14 зон, в каждой из которых поддерживается климат, необходимый для конкретной фазы сушки пиломатериалов. По сути, это каскад камер периодического действия, в которых могут находиться разные сортименты, сушка которых ведется до различных значений влажности. Конструкция камеры TC позволяет обеспечить каждому отдельному штабелю пиломатериалов сушку по индивидуальному режиму подобно традиционной камере периодического действия, сохраняя при этом высокую производительность тоннеля. В результате, при одновременной сушке сортиментов разного сечения в камерах ТС удается избежать пересушивания тонких пиломатериалов и растрескивания более толстой древесины, снизить напряжения и разброс влажности в центре и по краям пакета. И при этом сушка досок толщиной 22 мм до транспортной влажности занимает всего 20 часов! Производительность тоннелей TC достигает 170 000 м3 в год, сушка осуществляется до влажности 12–18%. К настоящему моменту осуществлено порядка тридцати поставок таких камер. В России пока единственным обладателем камеры TC является компания «Лузалес» – в прошлом году на одном из ее предприятий был запущен такой тоннель с проектной производительностью 70 000 м3 в год. В декабре 2018 «Лузалес» разместила заказ еще на два таких же тоннеля, к моменту семинара уже шел их монтаж.

Не менее актуальным вопросом для лесозаводов является качественное послепродажное обслуживание. Специалист по технической поддержке Владислав Реппонен рассказал, что после запуска сушильных камер открывается горячая линия, по которой специалисты покупателя всегда могут позвонить и задать вопрос, получив квалифицированную помощь на русском языке. Представители предприятий, эксплуатирующих камеры Valutec, охотно воспользовались возможностью очно проконсультироваться с Владом по вопросам сушки и обслуживания камер. Среди прочего Влад отметил, что конструкция технологических узлов камер Valutec предусматривает возможность безопасного их обслуживания без остановки рабочего процесса.

Кроме поставок нового оборудования, компания выполняет ремонт и модернизацию старых камер Valmet и WSAB. Перечень этих работ может включать замену износившегося внутреннего оборудования и элементов конструкции, установку системы увлажнения, перевод оборудования на систему управления Valmatics. Так, в прошлом году на Усть-Илимском ЛДЗ был осуществлен крупный проект модернизации: три однозонных тоннеля Valmet были превращены в двухзонные, с заменой внутреннего оборудования и системы управления, добавлением прижимных рам и системы рекуперации.

Руководитель департамента разработок Valutec Томас Вамминг рассказал о факторах, определяющих качество сушки пиломатериалов. Он подчеркнул, что оснащение сушильных камер прижимными рамами позволяет не только снизить покоробленность пиломатериалов, но и обеспечить качественную и равномерную сушку, а также эффективное использование тепловой энергии. Кроме того, важно иметь достаточную мощность котельной, воздушные экраны, а также уделять внимание правильности формирования штабелей. Если сушка ведется до низких значений влажности, то необходимо кондиционирование пиломатериалов, то есть их увлажнение. При слишком высокой температуре сушки может наблюдаться изменение цвета пиломатериалов. Впрочем, легкое потемнение заболонной древесины означает выход на поверхность и карамелизацию сахаров, что положительно влияет на биостойкость готовой продукции (при строжке этот слой удаляется). Если все же изменение цвета пиломатериалов нежелательно, необходимо перейти на более мягкий режим сушки.

Важнейшей разработкой компании за последние годы стала система управления Valmatics 4.0 – уникальная система, в которой сочетаются адаптивное управление сушкой и моделирование сушильного процесса. Для этого имеется встроенный в систему симулятор сушки ValuSim, который упрощает расчет режимов при сушке в камере TC и позволяет добиться отличных результатов сушки с первой партии, без затратного периода «обкатки» программ для всех видов камер. Теперь симулятор прогнозирует график сушки и на основе этих данных определяет длительность нахождения штабеля в каждой зоне и параметры режима в ней. Система снимает с оператора значительную часть нагрузки и позволяет ему сосредоточиться на других задачах. Интерфейс Valmatics 4.0 разрабатывался в сотрудничестве с операторами ведущих шведских лесопильных заводов, что позволило сделать его максимально функциональным, простым и наглядным.

Также господин Вамминг рассказал об исследовательских проектах, в которых участвует компания в данный момент. Эти проекты нацелены на экономию тепловой и электрической энергии в процессе сушки и дальнейшую автоматизацию управления, в том числе за счет обработки информации с других производственных участков. Так, все более широко внедряемое на предприятиях рентгеновское сканирование бревен позволяет получать информацию о плотности древесины и соотношении заболони и ядра в получаемых пиломатериалах. А встроенный в линию сортировки сырых пиломатериалов датчик измерения веса позволяет вычислять для каждой доски начальную влажность. В самой камере в зоне нагрева штабелей в будущем, возможно, появятся тепловизионные датчики для измерения температуры поверхности пиломатериалов в динамике. Все это позволит автоматически корректировать программы сушки для получения наилучшего результата.

Все участники семинара отметили, что подобные встречи крайне интересны и полезны для улучшения взаимодействия предприятий и поставщиков оборудования, которое позволяет развивать технологии обработки древесины и обмениваться опытом с другими предприятиями. Благодарим всех гостей за активное участие, желаем успехов и эффективного применения полученных знаний в их профессиональной деятельности. Надеемся, что такие встречи станут нашей доброй традицией.