Выбор и оптимизация твердосплавных круглых пил для пиления фанеры

В России отмечается рост производства мебели и отделочных материалов (плит, щитов, погонажа) на основе фанеры как из твердолиственных, так и из хвойных пород. Это своего рода дань модным направлениям в дизайне и поиск новых отделочных материалов с уникальными свойствами.

Если на фанерных заводах проблема бездефектного раскроя листов фанеры из лущеного шпона, как правило, решена, то на мебельных фабриках остается очень острой. На фанерных заводах эта проблема в первую очередь связана со стойкостью пил и, как следствие, с производительностью технологических потоков, а потом уже с качеством поверхности кромки форматируемого листа. Мебельные фабрики чаще всего сначала решают две задачи: повышение качества кромки раскроенной заготовки и оптимизация схемы раскроя плит (уменьшение отходов), – и только потом занимаются стойкостью пил.

Однако при кризисных явлениях в экономике и постоянном росте цен на расходные материалы (клеи, древесное сырье, энергоносители и т. п.) для фанерных предприятий весьма актуальна экономия материалов. Так, модифицируются клеевые системы, например, вместо натурального наполнителя используется минеральный, а хвойное сырье частично заменяется лиственным (осина, береза), что требует повышения стойкости режущего инструмента и постоянного его совершенствования, оптимизации конструктивных, линейных и угловых параметров. В связи с этим ИТР предприятий, выпускающих березовую фанеру, необходимо обеспечить правильный выбор и оптимизацию круглых твердосплавных пил для решения задач производства.

Фанера и ее виды

Фанера – это древесно-слоистый строительный материал, склеиваемый из специально подготовленного лущеного или строганого шпона.Наиболее распространена в России фанера из лиственных пород, в частности березовая, которая используется для изготовления мебели и столярно-строительных изделий. Фанера из мягколиственных пород чаще применяется в спичечном и тарном производстве.

Обычно фанеру формируют из 3–5 листов шпона с взаимно перпендикулярным направлением древесных волокон в соседних листах, что обеспечивает высокую прочность и стабильность формы материала, как преимущества перед натуральной древесиной. Для склеивания листов используют разные клеи, определяющие водостойкость фанеры.

Фанера подразделяется на виды, марки и сорта по нескольким параметрам:

- породе древесины, которая идет на шпон;

- типу клея, специальной пропитке и особенностям производства, определяющим основные характеристики материала;

- качеству лицевых слоев и применению специальных покрытий.

Для производства используется шпон как одного вида, так и разных. Вид и сортность фанеры определяются видом и сортом древесины внешних слоев.

Известны пять марок фанеры.

ФСФ – фанера, склеиваемая фенолформальдегидными смолами или их аналогами. Прочная и довольно влагостойкая. Используется как внутри помещений, так и снаружи, чаще всего применяется в строительстве, реже для производства мебели.

ФК – фанера, склеиваемая карбамидной смолой. По влагостойкости уступает ФСФ. Как правило, при ее производстве проще обеспечить экологическую безопасность. Используется для производства мебели, тары, при внутренней отделке, для производства конструкций, применяемых в сухих помещениях.

ФБ – бакелизированная фанера, склеиваемая из листов, пропитанных бакелитовым лаком. Может использоваться в тропическом климате, а также в агрессивных средах и морской воде. Бакелитовая смола придает плитам поверхностную твердость, в 2–4 раза увеличивает предел прочности при изгибе, повышает влагостойкость на 50–70%.

ФБА – единственная марка натуральной фанеры: шпон склеивается альбуминовым или казеиновым клеем. Это абсолютно экологически безопасный материал, но не влагостойкий. Оптимален для изготовления детской мебели.

ФОФ – ламинированная фанера: березовая фанера, облицованная пленочным покрытием (например, бумагой, пропитанной синтетической смолой) с одной или двух сторон. Применяется в мебельном производстве, для отделочных работ, создания различных конструкций, изготовления многоразовой опалубки.

Конструктивные особенности пил для форматной обрезки фанеры

Поскольку фанера состоит из слоев шпона с перекрестным направлением волокон, пилы для ее обрезки (форматирования) должны быть универсальными, в частности, с передним углом до 15°, и адаптированными для продольно-поперечного резания.

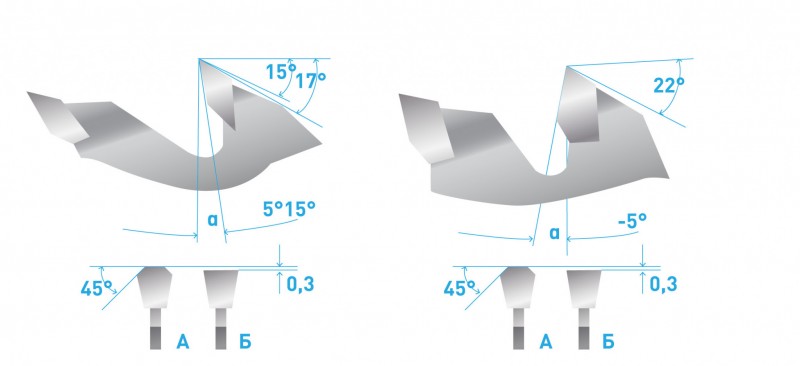

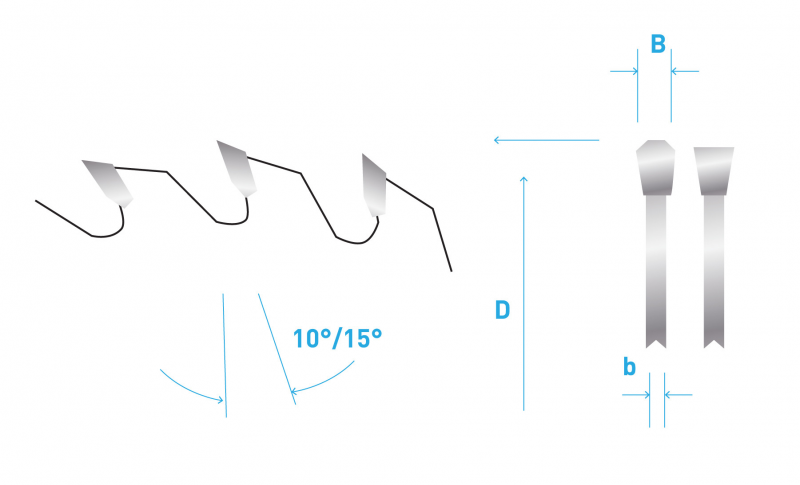

Качество и производительность форматирования фанеры на заводах зависят от состояния технологического оборудования, режимов резания, количества, профиля и формы и типа твердого сплава зубьев пил, материала тела пил, режимов, условий и своевременности заточки, качества и породного состава фанеры, продолжительности полимеризации и абразивности клеевой системы и т. д. На участках обрезки фанеры сегодня используются в основном круглые пилы двух типов, с определенными линейными и угловыми параметрами (рис. 2), при правильно подобранных материалах зубьев и корпусов, а также режимах резания обеспечивающие оптимальные стойкость и качество пиленой поверхности.

Оптимальные режимы пиления для этих пил следующие: скорость резания (V) 60–90 м/с, а скорость подачи на зуб (Uz) 0,1–0,3 мм, причем меньшие значения обеспечивают оптимальное качество пиленой поверхности, а максимальные – максимальную производительность при хорошем качестве пиленой поверхности. Указанная подача на зуб достигается либо за счет увеличения количества зубьев, число которых ограничено диаметром пилы и размерами межзубной впадины, либо снижением скорости подачи, что не всегда возможно в силу технических ограничений оборудования.

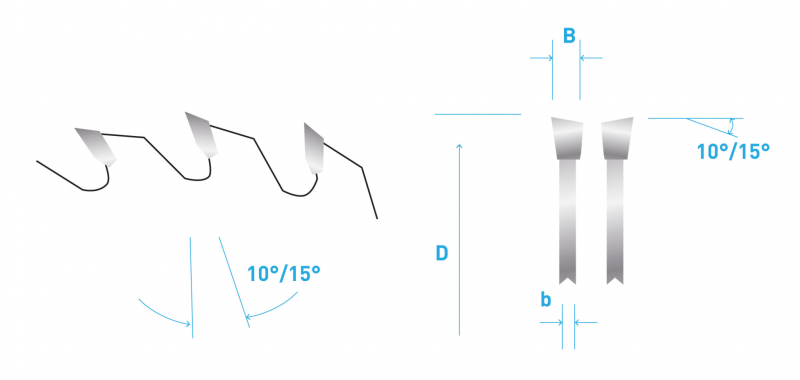

Применение пил типа А, с косой заточкой по задней и передней грани (рис. 3), для повышения качества пиленой поверхности на обрезных станках возможно, однако стойкость таких пил по сравнению с пилами типа D может значительно снизиться, особенно при углах заточки более 5°. Оптимальные углы пил с косой заточкой для раскроя фанеры 5–15°, осевые углы (по передней грани) 5…8°.

Кроме того, для получения наиболее качественной пиленой поверхности фанеры подходят пилы с минимальными углами резания, в частности, оптимальными задними (17°) и передними (15°) углами, наряду с косой заточкой зубьев до 15°. Однако стойкость таких пил минимальная. Они представляют интерес для раскроя фанеры на мебельные, столярные и другие заготовки.

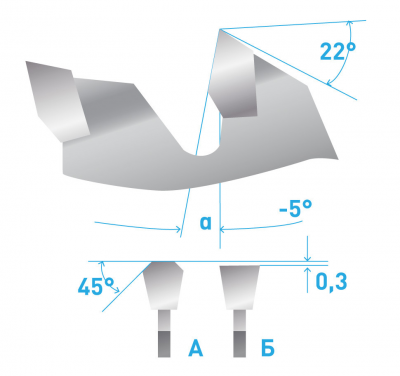

Выбор круглых пил с позитивным или негативным передним углом зависит от нескольких факторов: требуемой производительности, мощности привода пильных шпинделей, плотности фанеры, стойкости пил и др. Следует помнить в этом случае о том, что при выборе пил с негативным углом стойкость пил и качество пиленой поверхности, а также мощность на резание растет, однако пилы с некачественным корпусом или плохой вальцовкой могут увеличить вибрацию, которая перечеркнет все плюсы таких пил.

Повышение стойкости круглых пил для форматирования фанеры

Перспективны следующие направления повышения стойкости пил: совершенствование профиля и конфигурации зубьев, оптимизация пил под раскрой разной фанеры, снижение вибрации и звукового давления, использование новых материалов для корпусов и зубьев пил. Для изготовления и сервисного обслуживания пил требуется качественное заточное оборудование.

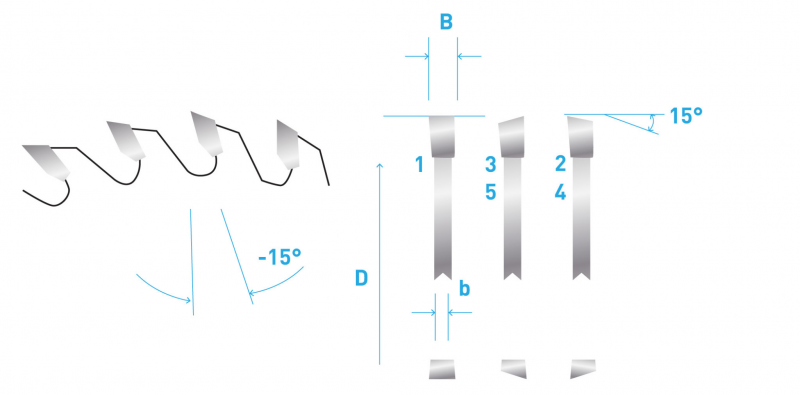

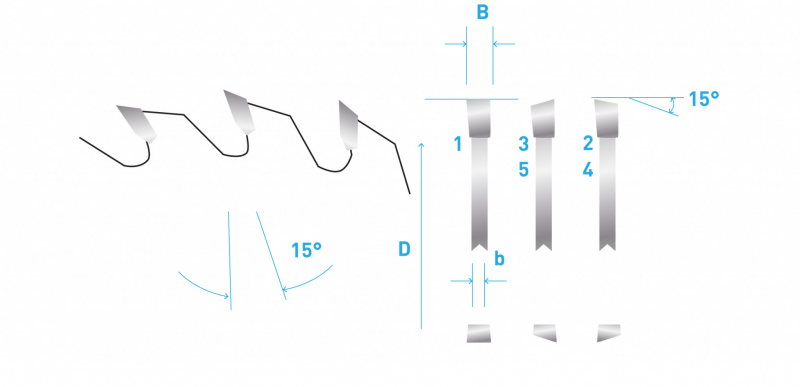

Для повышения стойкости пил при раскрое фанеры рекомендуется использовать определенные условные профили зубьев (рис. 4). Профиль типа А – прямые косозаточенные левый и правый зубья с фасками 0,5 х 45°, расположенные в определенном порядке (рис. 5).

Профиль типа С – зубья пилы «трапеция-трапеция» с разными фасками (0,5–10 мм) и обнижением некоторых на величину 0,3–0,4 мм (рис. 6).

Профиль типа D – «прямой-трапеция», широко применяемый многими производителями пил (рис. 7). Однако его можно рекомендовать при замене твердого сплава более твердым ультрамелкозернистым, который пока не получил в деревообработке распространения из-за высокой стоимости.

Основная функция частичного обнижения зубьев – снятие резонансных явлений в пиле за счет различной нагрузки на смежный зуб пилы.

Для снижения риска потери пилой устойчивости в процессе пиления и уменьшения нагрузок на нее следует обратить особое внимание на раскрой плит после окончательной полимеризации клея, при котором на корпусе пил образуется меньше нагара, но он может повлиять на ускорение износа корпуса пилы и снижение стойкости режущих элементов. Также это позволит уменьшить уширение на сторону, вследствие чего снизятся нагрузки на пилу и шпиндель, что положительно скажется на качестве пиления.

Для изготовления пил оптимальны сплавы HW (вольфрамо-кобальтовые), например, современные ультрамелкозернистые типов UF1A, UF10, UF10N, отличающиеся от традиционных твердых сплавов повышенной твердостью и прочностью. Эти характеристики обеспечиваются за счет очень мелких (менее 1 мкм) зерен карбида вольфрама (WC) и прочной кобальтовой связки. Вольфрамо-кобальтовые сплавы гарантируют высокую износостойкость, ударную вязкость и прочность острой режущей кромки пилы. Ультрамелкозернистые сплавы могут использоваться для производства режущего инструмента широкого применения.

Раскрой фанеры на мебельные заготовки

Мебельные заготовки подразделяются на чистовые и черновые, имеющие припуски на дальнейшую обработку. Поэтому при раскрое листов фанеры на черновые заготовки меньше внимания обращают на качество пиленых поверхностей и применяют пилы с меньшим количеством зубьев.

Чистовые мебельные заготовки получают двумя способами: доработкой (например, прифуговкой) черновых заготовок либо раскроем фанеры пилами или, например, нестинговыми фрезами с максимальным количеством зубьев при правильно выбранной скорости резания и подачи. Эти схемы имеют свои преимущества и недостатки. Так, наличие необходимого технологического оборудования, например, прифуговочных шпинделей на кромкооблицовочном станке, повышает себестоимость получаемой продукции, но обеспечивает высокое качество кромок. Применение круглых пил для получения чистовых заготовок из плит предполагает оснащение предприятия высокоточным раскройным оборудованием, задействование опытного персонала и правильный выбор своевременного сервисного обслуживания режущего инструмента.

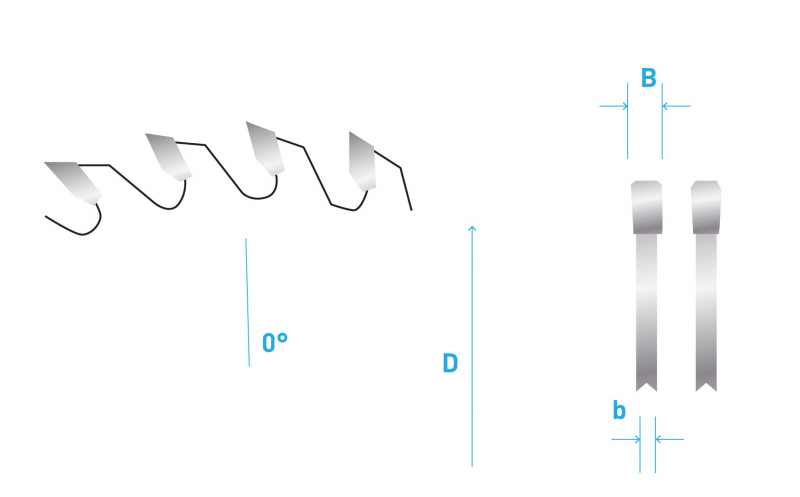

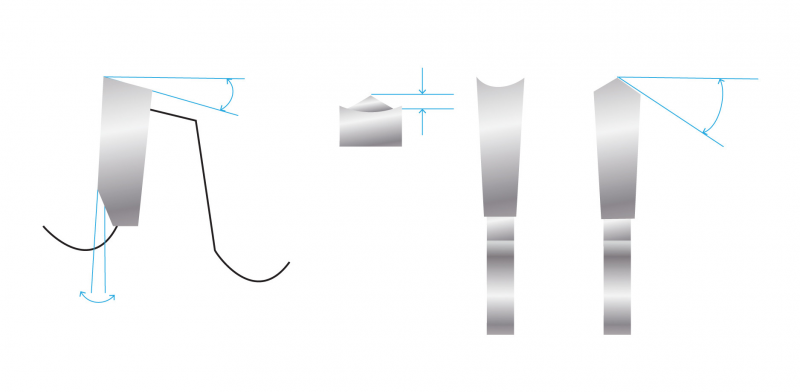

Рекомендуемые профили, угловые и линейные параметры круглых пил для раскроя фанеры на чистовые мебельные заготовки приведены на рис. 8. Правильно подобранный твердый сплав и количество зубьев пилы для определенного диаметра обеспечат высокое качество распиливаемых заготовок, однако стойкость таких пил будет невысокой.

Лучшие результаты показывают пилы с прямыми косозаточенными по задней и передней граням зубьями, расположенными в определенной последовательности (рис. 9). Такие сложные сочетания профиля и формы зубьев позволяют решать несколько задач при пилении: исключение или уменьшение вибрации пилы, вызванной резонансными явлениями при пилении, и повышение качества кромок фанеры. Применение подобных пил для раскроя фанеры из лиственных и хвойных пород обеспечивает приемлемое качество пиленой поверхности.

Круглые пилы с профилем зубьев «дупло-домик» (рис. 10) как с положительным, так и с отрицательным передним углом (от -5°до +15°) демонстрируют хорошие результаты при пилении фанеры из твердолиственных пород, однако для их заточки (в частности, зуба типа «дупло») требуется специализированное оборудование, поэтому они не получили широкого распространения в России. По той же причине ограничено применение пил с зубьями более простого профиля («дупло-прямой» или «дупло-трапеция») для раскроя фанеры на чистовые мебельные заготовки.

Методы повышения стойкости круглых пил для раскроя фанеры

Известно несколько методов повышения стойкости пил при производстве и сервисном обслуживании:

- увеличение угловых параметров (особенно углов резания);

- создание более сложных главных режущих кромок на зубьях пил (например, фасок на вершинках косозаточенных по задней грани зубьев или фасок 1–2 мм по задней грани прямого зуба с меньшим задним углом 7–8°);

- применение пил с отрицательным передним углом;

- замена на пилах пластинок из универсального твердого сплава пластинками из мелкозернистого или ультрамелкозернистого твердого сплава;

- правильный выбор шлифовальных кругов и технологии заточки твердого сплава, особенно ультрамелкозернистого;

- применение на пилах с разными покрытиями твердых сплавов, повышающих стойкость режущих кромок, например, нанесенных с помощью низкотемпературной плазмы оксидов различных металлов;

- внедрение в производство пил с DP-зубом, прежде всего для раскроя фанеры из твердолиственных пород.

Рассмотрим особенности сервисного обслуживания пил и выбор шлифовального инструмента. Как известно, твердосплавные пилы затачиваются только алмазными шлифовальными кругами с обязательным охлаждением зоны заточки.

Выбор алмазных шлифкругов

Разновидности конструкций и виды рабочих поверхностей шлифовальных алмазных дисков регламентируются ГОСТ 24747–90, который полностью соответствует нормативам Федерации европейских производителей абразивов (Federation of European Producers of Abrasives – FEPA). Указанный ГОСТ и стандарт ISO 6168–79, принятый на основе классификации FEPA, регламентируют и кодируют конструкцию и геометрические параметры корпусов алмазных кругов, форму абразивного слоя, расположение абразивного слоя на корпусе и конструктивные особенности ряда корпусов.

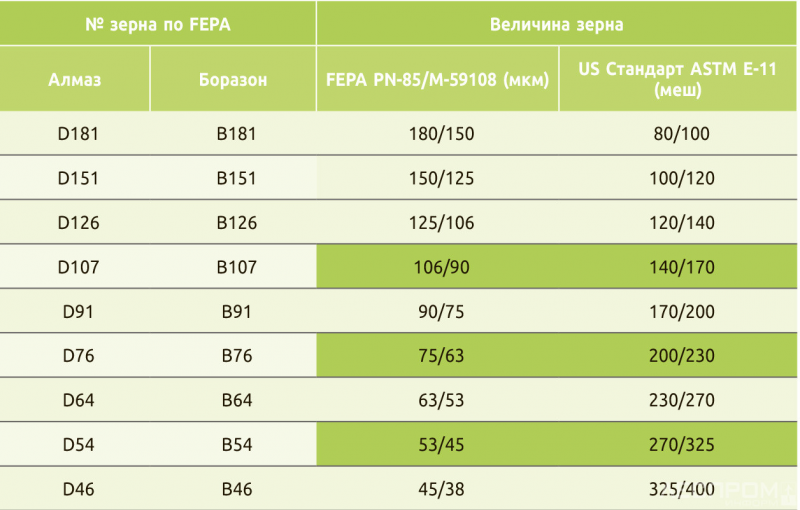

От зернистости алмазного круга зависят его основные технологические параметры: производительность шлифовки (заточки) и класс чистоты получаемой поверхности. И поэтому при выборе размера зерна важно учитывать совокупность этих характеристик. При предварительной шлифовке применяют инструмент с зернистостью D151, что уменьшает число проходов, обеспечивает высокую производительность и позволяет получить поверхности 7-го класса чистоты (например, Ra < 1.4, а Rz = 6–8). При чистовом шлифовании производительность не является основным критерием, поэтому используются алмазные круги с зерном D54 и в результате получается поверхность 10-го класса чистоты (Ra = 1,2, Rz = 1,0–1,6). От размера зерна также зависит глубина резания и, следовательно, толщина припуска, снимаемая за один проход. Рекомендуется выбирать глубину шлифования не более 1/3 нормативного размера зерна.

При заточке любого твердосплавного дереворежущего инструмента, в отличие, например, от шлифования в металлообработке, черновую и чистовую заточку осуществляют одним кругом, без замены из-за снижения простоев заточного оборудования и повышения производительности процесса, как правило, рекомендуемая зернистость D126–107. Применение более мелкозернистых шлифовальных кругов чревато их быстрым «засаливанием» и снижением работоспособности, которая восстанавливается только с помощью шарошки.

Чистота и производительность шлифовки зависят от зернистости его рабочего слоя алмазного круга. При предварительном шлифовании, позволяющем достичь 7–8-го класса чистоты, применяют инструмент зернистостью от D151 до D107. Чистовое шлифование выполняют инструментом с зернистостью от D91 до D54, в результате чего можно добиться 9-го класса чистоты. Для тонкого шлифования (9-го и 10-го классов) используют алмазные круги с размером зерна D46–D30. Чем выше качество поверхности зуба (класс чистоты) пилы, тем выше его стойкость.

Рекомендации по заточке пил с ультрамелкозернистым твердым сплавом

Последовательность заточки пил при изготовлении и оснащении ультрамелкозернистым сплавом следующая: боковая поверхность, задняя грань, передняя грань.

Последовательность при переточке: задняя грань, передняя грань.

Рекомендуемая зернистость шлифовального круга – D91 (вместо D64), но недопустимы двухслойные круги.

Подача на зуб – 50 мм/с.

Подача при заточке по боковым поверхностям – 2 мм/с.

Подача при заточке задней грани (зуб «трапеция») – 2 мм/с.

Подача при заточке по передней и задней грани (зуб прямой) – 1 мм/с. Величина съема за проход: по передней грани – 0,1 мм, по задней грани – 0,40 мм (максимально). Таким образом, применение пил с большими углами резания, со сложным профилем основной режущей кромки, а также специальных ультрамелкозернистых и мелкозернистых твердосплавных пластинок в качестве зубьев позволяет повысить производительность форматной обрезки фанеры. Использование круглых пил с разной косой заточкой по задним и передним граням зуба под углом 5–15° позволяет оптимизировать качество получаемых поверхностей заготовок из фанеры.

Выбор оптимальной величины съема твердого сплава и скорости подачи, формы и размера зерна шлифкруга, а также использование охлаждающих жидкостей при заточке пил позволяют повысить стойкость режущего инструмента.

Как показывает практика, применять алмазный инструмент экономически целесообразно при объеме переработки (раскроя) более 200 большеформатных листов фанеры в смену. Если объем раскроя плит меньше, чаще всего используется твердосплавный инструмент.

Текст Владимир Падерин