Хватит чинить шпон вручную

Пора повышать сортность

Вы все еще чините шпон вручную? Каждый в деревообработке знает, что ручная починка отверстий и сучков на листах шпона – это утомительный и трудоемкий процесс.

Много ручного труда уходит на настройку ножей, ручное позиционирование шпона и поддержание его качества на стабильном уровне. Поэтому один из самых существенных плюсов перехода на более эффективную технологию починки – это экономия затрат на ручной труд. А с хорошим станком коэффициент экономии ручного труда может доходить до 1:10.

Преимущества автоматической починки

Да, традиция ручной починки имеет глубокие корни, но ведь есть и другие, более эффективные способы чинить шпон.

Автоматическая починка шпона быстрее, эффективнее и безопаснее. Однако перед тем как вкладывать средства в такое оборудование, необходимо предельно точно просчитать все плюсы и минусы. Увеличится ли выход готовой продукции, будет ли экономия ручного труда, как часто станок будет требовать технического ухода и действительно ли это оборудование окажется настолько полезным?

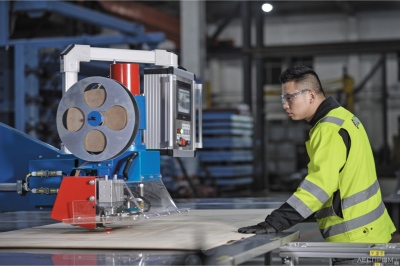

«Сама по себе технология не новая, так как станки для автоматической починки шпона (АПШ) известны на рынке уже давно. Однако качество таких станков и особенно используемых в них штампов за последние несколько лет значительно улучшилось, и технология Raute P2 сейчас лидирует на рынке», – говорит Шон Чео, вице-президент Raute по Азии и Океании.

Для управления станком нужен всего один оператор, что позволяет значительно снизить трудозатраты. Трудозатраты снижаются еще и потому, что один станок может вычинить дефектный лист шпона в 10 раз быстрее, чем если бы это делалось вручную. Хотя древесина – деликатный материал, требующий много ручного труда, все-таки чинить шпон вручную не стоит.

«Качество вставки должно соответствовать качеству всего листа шпона, но если чинить вручную, то отверстие и вставка будут различаться по форме и размеру, – говорит Юкка Сиириайнен, вице-президент по развитию бизнеса группы компаний Raute. – Это неизбежно приводит к непостоянству качества. Мы все знаем, что точность работы человека никогда не сравнится с точностью машины. В процессе автоматической починки вставки идеально закрывают каждый дефект на листе шпона, в результате повышается сортность листа».

Больше прочности со вставками в форме бабочки

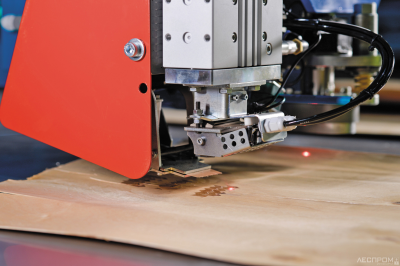

Поскольку задача АПШ заключается в том, чтобы выдавать качественную конечную продукцию, форма вставки и процесс вырубки этой вставки имеют огромное значение.

При ручной починке формы и размеры вставок различаются, и качество починки далеко от стабильного. Хороший станок ставит заплатку четко на дефект, и нет необходимости вручную перечинивать и переклеивать вставку в дальнейшем.

«При ручной починке всегда будут оставаться дефекты по краям вставок, но вставки в форме бабочки прочно сцепляются с листом и не вылетают на последующих переделах», – говорит Шон Чео.

Вставки в форме бабочки рекомендуются для починки листов шпона. Вставки-бабочки типа P2 имеют больше точек контакта с листом шпона и обеспечивают лучшее сцепление, чем овальные вставки. Вставки типа P2 дают экономию починочного материала до 25% в сравнении с овальными вставками. Благодаря своим адгезионным свойствам, вставки-бабочки выдерживают двойную нагрузку в сравнении с другими типами вставок.

«Дефекты различаются по форме и размеру. Поэтому мы делаем несколько типоразмеров вставок. Также мы можем предложить интегрированную в станок АПШ опцию с термоусадочной лентой, в зависимости от потребностей заказчика», – добавляет Марко Перттиля, директор по инвестициям компании Raute.

Почему стоит инвестировать в АПШ

«Обычно фанерные комбинаты считают крупной статьей расхода не столько сам станок, сколько его возможное техобслуживание. Но со штампом, которого хватает на 50 миллионов вставок, а также благодаря прочности самой конструкции, такой станок можно эксплуатировать в течение 15–20 лет с минимальными затратами на техобслуживание», – уверяет Юкка Сиириайнен.

Ручная починка скоро уйдет в историю. Машины лидируют по всем параметрам: качеству, производительности и безопасности. С повышением сортности шпона выход готовой продукции может увеличиться до 30 раз в сравнении с ребросклейкой.

И конечно же, безопасность – это наше все. Больше ни одна рука не пострадает от режущего инструмента станка. Кроме того, за счет новых высококачественных вставок значительно снизится брак конечной продукции, связанный с ошибками оператора при ручной починке.