Системы аспирации на деревообрабатывающих предприятиях

Основные ошибки при проектировании и монтаже

Проектирование и монтаж аспирационных систем – специфическая и довольно сложная и задача, при решении которой неточные расчеты и ошибки в подборе и установке оборудования нежелательны и чреваты. Поэтому заниматься разработкой проекта и монтажом аспирационного оборудования должны профессионалы с большим опытом.

Особенно важен профессионализм при проектировании стационарных (модульных) аспирационных систем на крупных предприятиях с большими производственными площадями. Только такой поход обеспечит качественную и эффективную аспирацию.

Для многих деревообрабатывающих предприятий в России большой проблемой является качественная очистка промышленных выбросов от пыли и вредных примесей, а также соблюдение современных экологических норм и норм безопасности производства, которые постоянно ужесточаются. Чаще всего это связано с использованием устаревших систем аспирации (смонтированных еще по советским нормативным документам) и систем на основе циклонов, с различными некорректными реконструкциями производств и даже с установкой более совершенного и уникального технологического оборудования вместо устаревшего – если она сделана неправильно. Это негативно сказывается на работе системы в целом и порой приводит к необходимости ее реконструкции или замены. Попытки частичной реконструкции в таких ситуациях, как правило, не дают нужного эффекта.

Лучшей защитой производства от подобных проблем является монтаж аспирационных систем с высококачественными воздушными фильтрами. Современная промышленная аспирация позволяет не только уменьшить вредные выбросы до установленных норм с минимальными изменениями производственного цикла, но и избежать штрафных санкций. На каждом предприятии создается уникальная система аспирации, проект которой должен разрабатываться индивидуально.

Потери воздуха в системе аспирации

Одним из первых шагов при экспертизе неудовлетворительно работающей системы аспирации становится оценка потерь воздуха (этому фактору часто не уделяют должного внимания). Реальные потери воздуха сравниваются с заложенными в проекте; при отсутствии проектных значений экспертная оценка проводится на основе рекомендуемых значений, а также проверяется скорость воздушного потока. Очень часто проектировщики не учитывают потери воздуха и поэтому подбирают вентиляторы без необходимого запаса мощности.

Если система к тому же некачественно смонтирована, сочетание этих двух факторов сводит эффективность работы аспирации к минимуму. Весьма значительный объем воздуха теряется из-за неплотностей и дефектов аспирационной сети, особенно если она смонтирована несколько десятков лет назад. В советское время на предприятиях потери воздуха нормировались на уровне 15%. Однако данные многочисленных экспертиз показывают, что в воздуховодах они достигают 30%, а иногда и больше. При подборе вентиляторов это следует учитывать как в случае реконструкции действующей системы аспирации, так и при проектировании новой.

Проектирование

Прежде чем начинать проектирование системы аспирации, необходимо провести полную техническую экспертизу предприятия, для которого она предназначена. Проверка позволит выявить недостатки существующей аспирационной сети, а затем создать предпроект (проект) и устранить их до реконструкции или начала монтажа новой системы.

Системы аспирации на основе небольших мобильных установок (моноблоков или ПУА) обычно не проектируются; производственники подбирают эти установки, исходя из необходимых объемов выброса воздуха и требуемых конструктивных особенностей (например, с бункерами или съемными мешками). Аспирационные моноблоки можно приобрести в готовом виде, установить в той или иной производственной зоне рядом с технологическим оборудованием и подключить к инженерным сетям. Такие системы хороши для малых производств, однако не годятся для средних и крупных предприятий, поскольку на них из-за серьезных объемов отходов приходится часто останавливать технологическое оборудование для разгрузки ПУА, что снижает производительность производства и качество очистки воздуха в цехах.

Рассмотрим проектирование модульных аспирационных систем.

Правильное проектирование модульной системы является залогом ее эффективной работы. Перед разработкой проекта нужно оценить техническое состояние производственного помещения, в котором будет организована аспирация, проверить работоспособность действующей или проектируемой приточно-вытяжной вентиляции.

Системы аспирации и приточно-вытяжной вентиляции должны работать синхронно и дополнять друг друга. Так, при недостаточном объеме воздуха, поступающего из приточной вентиляции, аспирационная система не будет функционировать корректно.

Если правильно подобрать компоненты системы, можно существенно снизить затраты, как начальные, так и эксплуатационные.

Стационарная система аспирации состоит из модулей и элементов, конфигурация которых подбирается для каждого предприятия индивидуально, с тем, чтобы обеспечить максимальную эффективность работы.

Аспирация участков деревообрабатывающего производства (в частности, первичной механической обработки, шлифовальных, отделочных цехов) должна быть раздельной ввиду различий в составе отходов и правилах их утилизации, а также разных требований пожарной безопасности.

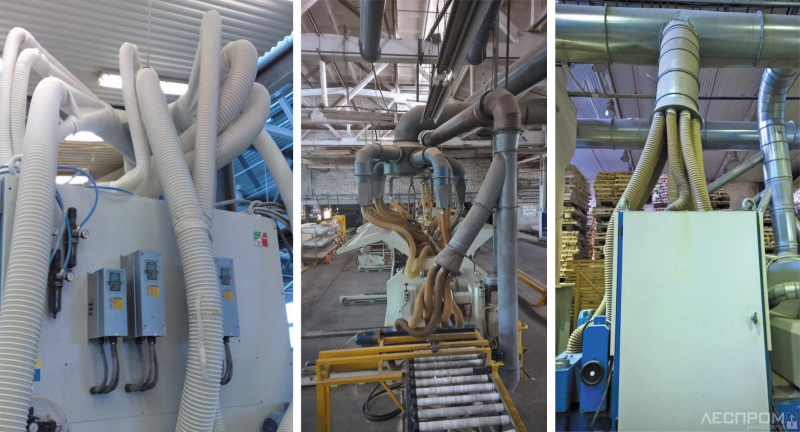

При корректном проектировании системы аспирации необходимы: выбор вентилятора, подходящего для обеспечения требуемых проектных параметров по воздуху, применение стальных трубопроводов, сведение к минимуму (из-за значительных потерь в них скорости и давления воздушного потока) длины применяемых мягких гофрированных труб (рукавов), а также грамотные расчеты по распределению приточного воздуха и т. п.

Если система аспирации рассчитана правильно, общая нагрузка на нее снижается, не требуется частая прочистка фильтров, увеличивается срок службы вентиляторов и трубопроводов.

Проектирование аспирационной системы требует индивидуального подхода, тогда как при разработке проекта на основе стандартных условий можно получить низкопроизводительную и затратную в обслуживании систему аспирации.

Для непрофессионально спроектированной аспирационной системы характерен быстрый износ воздуховодов и высокое потребление электроэнергии, что негативно сказывается на экономической эффективности предприятия в целом.

Некоторые руководители предприятий при выборе системы аспирации идут по пути наименьшего сопротивления и отталкиваются от параметров установки циклонного типа, сообщая проектировщикам или поставщику оборудования условия ее функционирования: расход воздуха и характер загрязнений. И в результате получают устройство, производительность которого подобрана по таблицам, без учета прочих параметров. Опытные проектировщики утверждают, что такой подход обычно приводит к повышенным расходам и снижению эффективности работы оборудования.

Объем воздуха, который будет проходить через аспирационную систему, является главным показателем ее работы. Чем он больше, тем дороже аспирационное оборудование и его эксплуатация. При правильном подборе элементов системы аспирации можно сократить все затраты (проектные и эксплуатационные). И эту задачу тоже помогает решить предварительное проектирование (предпроект).

Сэкономить на обустройстве аспирации можно путем модернизации существующей системы – установкой дополнительного оборудования (фильтров, пылевого вентилятора, накопителя для отходов). Однако в этом случае потребуется помощь опытных проектировщиков, которые детально изучат нюансы действующей инженерной сети и подберут оптимальное оборудование.

Основные элементы аспирационной системы

Системы аспирации подразделяются на рециркуляционные и прямоточные. Рециркуляционные аспирационные системы полностью или частично возвращают воздух после очистки в производственное помещение. Прямоточные системы аспирации захватывают загрязненный воздух в цехе, очищают в пылеулавливающих системах (фильтрах), а затем выпускают в атмосферу.

При разработке проекта аспирационной модульной системы следует исходить из характеристик промышленного помещения, нюансов производственного процесса на участке и состава очищаемого воздуха. Независимо от типа системы при проектировании учитывается необходимая мощность вентиляторов и объемов воздуха и составляется плоскостная схема, в которой указывается спецификация и экологические характеристики технологического оборудования и воздуховодов. Если проект подготовлен профессионально, то аспирационное оборудование не только очистит цех от мягких отходов (стружки, опилок и пыли), но и возвратит теплый очищенный воздух в помещение, что позволит существенно снизить затраты на отопление.

Основные элементы аспирационной системы – это пылевой вентилятор, пылеуловитель и накопитель для отходов.

Пылевой вентилятор является важнейшим элементом системы. Если он не обеспечивает нагнетания необходимого объема воздуха и высокого давления, очистка будет неэффективной. Вентилятор выбирается по расчетным данным (объему и давлению воздуха) проекта, с учетом предполагаемых потерь в системе. В большинстве моделей он работает при температуре от –40 до +40°С.

Для аспирации чаще всего используют радиальные пылевые вентиляторы высокого и среднего давления производительностью до 25 м3/ч (полное давление до 4000 Па), например, типа ВЦП 7-40 или аналогичные импортные. Предпочтение отдают вентиляторам с системами автоматического регулирования по расходу и давлению воздуха.

В качестве пылеуловителя используются циклоны разной конструкции, в которых за счет центробежной силы крупные частицы загрязнений оседают на стенках корпуса, и таким образом происходит первичная грубая очистка воздуха. А для очистки от мельчайших загрязнений устанавливаются фильтрующие элементы рукавного типа разной конструкции.

Проблема всех циклонов – выброс в атмосферу более 2% мелкодисперсных отходов от общего объема мягких отходов. У рукавных фильтров такой проблемы нет. Наиболее производительные фильтровальные установки состоят из нескольких типов фильтров первичной и последующей тонкой очистки и улавливают и отделяют до 99% частиц больше 1 мкм.

Накопители для отходов различаются по конструкции и конфигурации. Это могут быть бункеры с различными системами разгрузки, силосы от 100 до 1000 м3 с автоматической выгрузкой. Склады открытого хранения используются редко, ввиду негативного влияния на окружающую среду и проблем с погрузкой/ выгрузкой в любой транспорт.

Системы модульной аспирации отличают следующие преимущества:

- сравнительная простота обустройства;

- возможность интеграции с разным производственным оборудованием;

- экологичность;

- возможность работы в автоматическом режиме;

- повышение пожаробезопасности помещений.

Специфика и проблемы монтажа

В системах аспирации транспортируются большие объемы загрязненного воздуха, часто с абразивными свойствами, поэтому воздуховоды должны быть изготовлены из высокопрочных и износостойких материалов. Традиционно используются воздуховодные элементы из стали (оцинкованной или черной) толщиной от 0,8 до 3,0 мм – в зависимости от диаметра труб и свойств, препятствующих их «схлопыванию», особенно при диаметре более 400 мм. Результат применения труб из тонкой стали, не предназначенных для аспирации, показан на рис. 3.

При подвешивании труб в цехах расстояние между точками крепления выбирается в соответствии с диаметром труб: до 400 мм – 3 м, от 400 мм – 4 м и больше. Соблюдение указанных норм увеличивает прочность конструкции и исключает риск обрушения воздуховодов при эксплуатации.

Аспирационные воздушные каналы приходится довольно часто разбирать и прочищать от скопления грязи и пыли. Кроме того, они чаще, чем обычные воздуховоды вентиляции, требуют замены. Ввиду этого для соединения элементов аспирационной системы рекомендуется применять легкосъемные фитинги. Также целесообразно оборудовать трубы специальными лючками для контроля и прочистки в случае затора.

Для возможности регулировки аспирационную систему следует оборудовать системой шиберов, характеризующихся минимальным сопротивлением потоку воздушных масс и при этом препятствующих скоплению загрязнений. Предпочтительны автоматически регулируемые шиберы, позволяющие снизить потери давления в системе при выключении некоторых станков и снять проблемы, связанные с человеческим фактором.

Если технологический процесс предполагает образование липких загрязнений, например, в окрасочных цехах, система изначально проектируется в расчете на максимальную скорость перемещения воздушных потоков по трубам: 30 м/с и выше.

При монтаже аспирационных систем недопустимы бытовые и промышленные вентиляторы (не пылевые). Для качественной аспирации нужны износостойкие агрегаты (особенно крыльчатки), рассчитанные на максимальные эксплуатационные нагрузки и бесперебойную работу.

Мощность вентиляторов тоже имеет большое значение – аспирационной система может оказаться малоэффективной, возможны существенные потери воздуха. Важен правильный выбор конфигурации засасывающего воздушные массы устройства – приемника станка или, например, зонта. При этом учитываются все особенности производственного процесса и характеристики удаляемых мягких отходов.

Фильтры подбираются в соответствии с характером загрязнений. Для удаления тяжелых и грубых пылевых частиц применяются пылевые мешки или циклоны. Более тщательное очищение воздушных масс обеспечивают фильтры рукавного типа, оснащенные разными системами очистки и рекуперации.

Типичные проблемы аспирации

После монтажа и запуска аспирационной системы рекомендуется время от времени отбирать пробы воздуха для определения качества очистки, содержания взвесей и примесей. Нередко система функционирует на полную мощность, а качество аспирации низкое, концентрация вредных веществ в воздухе остается высокой.

Причин возникновения такой проблемы может быть несколько, в том числе следующие:

- сильное засорение воздушных каналов, в которых могли скопиться мягкие отходы;

- замена проектных круглых труб прямоугольными;

- недостаточная мощность пылевого вентилятора;

- дефекты монтажа системы, в том числе дефекты труб;

- большой расход воздуха;

- недостаточный приток свежего воздуха в помещение и, как вариант – неработающая приточно-вытяжная вентиляция.

Быстрое накапливание больших объемов мягких отходов во внутреннем пространстве системы аспирации может указывать на ошибку при проектировании системы, а именно: неправильный расчет скорости перемещения воздушных потоков по воздуховодам. Другая причина – недостатки конструкции системы: большое количество поворотов, в том числе поворотов неправильно выбранного радиуса (меньше 3D), которые снижают скорость воздушного потока, ответвлений, участков с малым углом наклона, недостаточное количество лючков для прочистки системы.

Ошибки проектирования и монтажа системы могут привести и к существенным потерям воздуха, из-за которых аспирация оказывается низкоэффективной. Потери также отмечаются при сбое в работе фильтрующих элементов, их полном износе или выходе из строя. Возможные потери воздуха по указанным причинам должны закладываться в расчет аспирации при проектировании системы.

Если объем воздуха достаточный, но производительность аспирации низкая, стоит проверить работу приемников технологического оборудования, а также, возможно, пересмотреть проектное расположение вентилятора или всасывающих элементов системы (зонтов, камер и др.).

Схема установки устройств всасывания должна обеспечивать максимальный объем забора загрязненных воздушных масс во избежание их распространения по цеху. Кроме того, всасывающие элементы не должны мешать трудовой деятельности и препятствовать свободному перемещению внутризаводского транспорта и персонала по рабочему пространству. Аспирация не будет работать должным образом без притока в помещение определенного объема свежего и чистого воздуха.

Для правильной организации воздухообмена необходима высокоэффективная система приточной вентиляции, предпочтительно с рекуператором. В помещениях, где постоянно поддерживается высокая температура, например, на участках сушки пиломатериалов и обработки ЛКМ, рекуперация не требуется.

Текст:

Дмитрий Панюшкин

Владимир Падерин