Пневмотранспорт на деревообрабатывающих предприятиях

Проблемы и решения

Магистральный пневмотранспорт измельченной древесины применяется на крупных и средних деревообрабатывающих производствах и заводах, выпускающих ДСП, ДВП, OSB, MDF, для перемещения щепы, коры и мягких древесных отходов между предприятиями и цехами на расстояние от 50 до 1500 м.

Обычно производительность пневмотранспортных установок составляет несколько десятков тонн в час; в некоторых случаях 100 т/ч и более.

Преимущества и недостатки систем пневмотранспорта

К преимуществам установок пневмотранспорта относятся герметичность системы; отсутствие потерь перемещаемых грузов; предохранение их от влияния внешней среды; возможность перемещения грузов по сложной трассе с горизонтальными, наклонными и вертикальными участками; расположение машинного оборудования в одном месте, что исключает уход за установками по всей трассе; приспосабливаемость к сложным местным условиям зданий и сооружений; перемещение грузов из нескольких точек в одну или из одной в несколько, а также сочетание перемещения груза с технологическими процессами; транспортирование без участия человека.

Среди основных недостатков пневмотранспорта высокий удельный расход энергии (из-за сравнительно низкого кпд вентиляторов и уноса тепла из помещения вместе с рабочим воздухом приходится дополнительно расходовать энергию на отопление); интенсивный износ трубопроводов (особенно в местах поворотов); невозможность транспортирования мягких отходов размером свыше 80 мм; невозможность транспортирования влажных и липких материалов; сложность отделения пылевидных материалов от потока воздуха в конечной точке транспортирования.

Типы пневмотранспорта

Пневмотранспортные установки различают по способу создания воздушного потока и давлению воздуха в системе трубопроводов, а также по функциональным признакам.

В зависимости от давления воздуха в системе выделяют пневмотранспортные установки низкого, среднего и высокого давления. В установках низкого давления разность давления, под действием которой возникает воздушный поток, не превышает 5 кПа, в установках среднего давления эта разность составляет 5–10 кПа, установки высокого давления работают при разности давления от 10 кПа.

Широко распространены пневмотранспортные установки низкого давления, характеризующиеся простотой, надежностью и невысокой стоимостью.

По способу создания воздушного потока пневмотранспортные установки подразделяются на три вида:

- всасывающие (с разреженным воздухом);

- нагнетательные (с напорным воздухом);

- всасывающе-нагнетательные (всасывающая и нагнетательная системы, работающие от одного вентилятора).

Аспирационные цеховые системы устанавливаются в производственных помещениях и предназначены для удаления сыпучих отходов от деревообрабатывающих станков и их транспортировки из помещения. Они относятся к установкам низкого давления и могут быть как всасывающими, так и всасывающе-нагнетательными.

Транспортные установки обеспечивают перемещение только сыпучих материалов внутри цехов по технологическим потокам или по территории предприятия. В зависимости от вида транспортируемого материала, концентрации воздушной смеси и расстояния транспортирования применяют всасывающие, нагнетательные или всасывающе-нагнетательные варианты. По способности перемещать воздушные смеси с разным содержанием частиц различают транспортные установки низкой (µ < 0,5), средней (0,5 < µ < 2,0) и высокой (µ > 2,0) концентрации. Если транспортируемый материал содержит много пыли и циклон не обеспечивает ее осаждения, то выброшенный из циклона воздух дополнительно очищается в специальных фильтрах. Всасывающие установки применяются для перемещения сыпучих древесных материалов из одного или нескольких приемных пунктов в общий (цеховые пневмотранспортные установки). В нагнетательных пневмотранспортных установках, в отличие от всасывающих, давление в воздуховоде выше атмосферного.

Состав пневмотранспортных установок

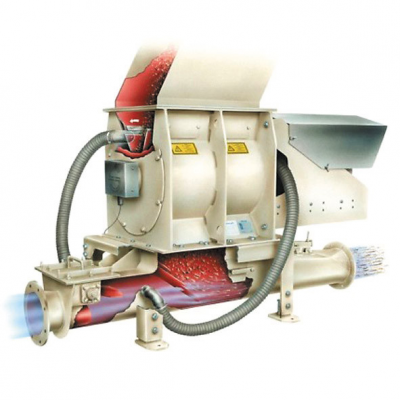

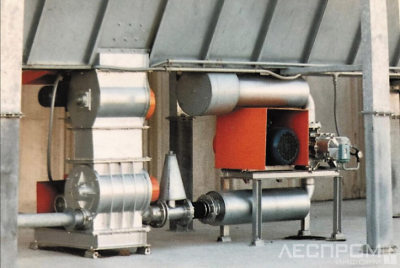

Все системы пневмотранспорта состоят из узлов загрузки и разгрузки материала, тягодутьевых машин и трубопроводных сетей. Конструктивные решения узлов, а также принципиальные схемы транспортирования сыпучих материалов определяются при проектировании и зависят от многих условий. Вариант устройства системы пневмотранспорта с загрузкой мягких отходов из бункера приведен на рис. 1. Варианты разгрузки пневмотранспорта с мини-фильтром или при помощи циклонов на силосах приведены на рис. 2 и 3.

Загрузочные устройства

Для загрузки измельченной древесины (мягких древесных отходов), находящейся при атмосферном давлении, в нагнетательный трубопровод с избыточным давлением и высокой скоростью воздушного потока с минимальными потерями давления применяются специальные загрузочные устройства. В зависимости от принципа действия и конструктивного исполнения загрузочные устройства подразделяются на всасывающие патрубки (всасывающие воронки), эжекционные воронки, шлюзовые барабанные питатели (рис. 4) и винтовые питатели.

Всасывающие патрубки, всасывающие воронки и эжекционные загрузочные воронки применяются только в низконапорных пневмотранспортных установках с давлением не выше 5–10 кПа (500–1000 кгс/м2). В пневмотранспортных установках при избыточном давлении 80–100 кПа (8000–10 000 кгс/м2) для транспортировки измельченной древесины, как правило, устанавливаются шлюзовые барабанные питатели, обеспечивающие надежную подачу в трубопровод технологической щепы, коры и отходов. Для загрузки сыпучих древесных материалов в трубопровод всасывающей установки чаще всего используется всасывающий патрубок.

Эжекционные воронки используются в нагнетательных установках, если технологические условия не позволяют изменять размеры и фракции транспортируемого материала или применять шлюзовые либо винтовые питатели. Например, в лесопильном производстве для загрузки трубопроводов и транспортирования разных фракций щепы на склад. Область применения эжекционных воронок ограничена: их использование обуславливает повышение давления воздуходувной машины при существенном снижении кпд пневмотранспортной установки.

Питатели обеспечивают герметизацию пневмотранспорта в узлах загрузки как во всасывающих, так и в нагнетательных системах пневмотранспорта. Применение питателей в узлах загрузки и выгрузки материала – непременное условие работы рециркуляционного пневмотранспорта. В пневмотранспортных установках для перемещения измельченной древесины чаще всего используются следующие шлюзовые барабанные питатели:

- гравитационные;

- продувные;

- комбинированные.

В качестве тягодутьевых машин в системах пневматического транспорта служат вентиляторы и воздуходувки.

Из серийно выпускаемых вентиляторов применяются модели марок ВЦП и ВВД, ВЦ7-42, ВР132, ВЦ-10, ВР120 и зарубежные аналоги.

Вентиляторы ВЦП пропускают аэровоздушную смесь, поэтому их можно устанавливать между узлом загрузки и узлом разгрузки. Вентиляторы ВВД, ВЦ7-42, ВР132, ВЦ-10, ВР120 применяются только в нагнетательных пневмотранспортных системах, поскольку не предназначены для продвижения транспортируемой смеси: максимальная допустимая концентрация твердых частиц согласно паспортным данным заводов-изготовителей 150 мг/ м3. На рис. 5 представлен вариант монтажа вентилятора высокого давления.

Воздуходувки – это категория нагнетательных машин, по давлению нагнетания занимающая промежуточное положение между вентиляторами и компрессорами. В качестве нижней границы давления нагнетания для компрессоров обычно принимают 1,5–3,0 атм (150–300 кПа) – по абсолютному давлению или 0,5–2,0 атм (50–200 кПа) – по избыточному давлению.

Оборудование с низким давлением нагнетания относят к воздуходувкам, а создающее перепад давления меньше 15 кПа – к вентиляторам.

Воздуходувки объемного действия различаются производительностью по воздуху (от 150–200 до 750–800 м3/мин) и максимальному давлению (давлению отключения, исходя из прочности корпуса – от 45–50 до 80 кПа). При использовании таких воздуходувок рекомендуется принимать нормальное рабочее давление (давление отключения питателя) 60 кПа, а затем корректировать при расчете и выборе конкретных воздуходувных машин.

По принципу действия можно выделить ротационные (двухроторные) машины и турбовоздуходувки. Наиболее распространены ротационные воздуходувки объемного действия. От других типов воздуходувок двухроторные отличаются компактностью.

Особенности проектирования пневмотранспорта на основе воздуходувок

При проектировании пневмотранспортных установок очень часто оказывается, что одной воздуходувки недостаточно для поддержания требуемой скорости транспортирования при заданных концентрации смеси и диаметре трубопровода. Для обеспечения требуемой подачи воздуха в таких случаях рекомендуется устанавливать две, три воздуходувки (или больше), работающие параллельно на общий ресивер и на одну сеть.

Для параллельной работы на один ресивер можно использовать как объемные, так и центробежные воздуходувные машины, но одинаковые по давлению. Кроме того, каждая воздуходувная машина должна быть снабжена обратным клапаном, который устанавливается до ресивера и предохраняет от обратного вращения при запуске других воздуходувок, а также от возможного попадания щепы при близко расположенном питателе или из-за внезапной закупорки трубопровода.

Разгрузочные устройства

Разгрузочные устройства предназначены для выгрузки перемещаемого материала из систем пневмотранспорта в заданное место на промплощадке или в какое-либо приемное устройство технологического оборудования (например, участка прессования отходов) или склада топлива котельной-утилизаторной. В качестве разгрузочных устройств применяют циклоны, фильтры и дефлекторы.

Циклоны и фильтры служат для отделения транспортируемого материала от воздуха.

В России для разгрузки чаще всего используют циклоны. При транспортировке материалов, содержащих пыль, применяют циклоны типа УЦ, подбирая с учетом необходимой очистки выбросов в прямоточных системах. В рециркуляционных системах устанавливают циклоны типа УЦ вместе с улитками, а выгрузка материала осуществляется с помощью питателей. В прямоточных системах также применяют циклоны К и Ц типов. Как и циклоны типа УЦ, они не изготавливаются серийно.

Для циклонов всех типов характерны проблемы с очисткой воздуха от мелкодисперсной древесной пыли, поэтому в России вместо циклонов сейчас все шире применяют фильтровальные системы. Вариант силоса (бункера) с установленной на вершине комбинированной системой (фильтр + циклон) приведен на рис. 6.

Дефлекторы

Дефлекторы предназначены для изменения направления движения потока аэросмеси при выходе из транспортного нагнетательного трубопровода и применяются при подаче измельченной древесины на открытые склады для формирования куч, а также в подвижной состав и бункеры. Такой способ разгрузки пневмотранспорта допускается, если транспортируемый материал не содержит пыли. В России и за рубежом в пневмотранспортных установках для технологической щепы используется несколько конструкций дефлекторов. Дефлекторы козырькового типа подразделяются на поворотные, поворотно-маятниковые и маятниковые. На открытых складах кучевого хранения чаще всего используются поворотно-маятниковые дефлекторы.

Управление дефлектором осуществляется дистанционно или с местного пульта. Дефлекторы не производятся серийно.

Трубопроводы

Трубопроводные сети состоят из прямых участков, отводов, или колен, тройников, переключателей потоков, компенсаторов, ловушек для крупных кусковых отходов и контрольных лючков. В системах пневмотранспорта с расходной весовой концентрацией материала до 0,5 кг на 1 кг воздуха применяются сварные воздуховоды из тонколистовой стали, изготавливаемые по нормали на воздуховоды для систем аспирации. При весовой концентрации выше 0,5 кг/кг в системах с максимальным давлением до 1000 даПа применяют сварные воздуховоды с толщиной стенки 3 мм. В системах с давлением свыше 1000 даПа применяются стальные электросварные трубы – прямошовные или со спиральным швом. Согласно ГОСТ 10704 для прямошовных труб толщиной 4,5, 5,0, 5,5, 6,0, 7,0, 8,0, 9,0, 10,0, 11,0 12,0 мм рекомендуются наружные диаметры 219, 245, 273, 299, 325, 351, 377, 402, 426, 480, 530, 630 мм.

Для систем аспирации и низконапорных пневмотранспортных систем используют сварные и сегментные отводы, изготовленные из тонколистовой стали толщиной до 3 мм. Сварной отвод квадратного сечения показан на рис. 7. Кривизна сварных отводов должна быть R/d ≥ 2. В системах пневмотранспорта повышенной концентрации с давлением выше 1000 даПа применяются гнутые отводы, сварные сегментные из тех же труб, что и прямые участки, а также сварные квадратного сечения с утолщенной стенкой по внешней дуге. Рекомендуемая кривизна отводов для труб R/d ≥ 5.

Тройники служат для слияния или разделения потоков смеси транспортируемого материала в низконапорных пневмотранспортных системах с применением вентиляторов в качестве тягодутьевых машин. Такие тройники изготавливают сварными по нормали на воздуховоды для аспирационных систем.

Переключатели потока – это специальные устройства с ручным или электрическим приводом, обеспечивающие возможность поочередного соединения в одной точке сети участка трубопровода с двумя или несколькими смежными параллельными участками. Для этого также используются тройники с перекидным клапаном, работающим автоматически под действием давления потока воздуха. Эти устройства не изготавливаются серийно, не нормализованы, и типовой документации на них нет. Для каждого случая переключатели изготавливают как нестандартизированное оборудование по индивидуальным чертежам.

Компенсаторы предохраняют трубопроводы от разрушения под действием усилий, возникающих в них вследствие линейного расширения и сжатия при нагревании летом и охлаждении зимой. Чаще всего роль компенсаторов играют отводы. На участках, длина которых превышает 100 м, между неподвижными опорами устанавливают сальниковые компенсаторы.

Ловушки для крупных кусковых отходов, а также магнитные ловушки служат для улавливания в трубопроводных сетях кусковых отходов и металлических частиц, способствующих образованию заторов и возгоранию. Как правило, их устанавливают в начале пневмотранспортной сети.

При проектировании и монтаже пневмотранспортных систем во избежание проблем следует проконсультироваться со специалистами.

Текст:

Дмитрий Панюшкин

Владимир Падерин