Продукция из круглых лесоматериалов с минимальными затратами

Деревянные опоры ЛЭП

Во втором номере журнала мы рассказывали о производстве оцилиндрованных строительных бревен. Деревянные опоры линий электропередач – еще один продукт из круглых лесоматериалов, требующий минимальных затрат на механическую обработку.

Деревянные опоры ЛЭП широко применяются во многих странах. Конструктивно это очень простые изделия в виде усеченного конуса с небольшой естественной конусностью (сбегом бревна). Пропитка антисептиком предотвращает гниение древесины и увеличивает срок службы опор в любых климатических условиях до 40–50 лет. Деревянные опоры значительно дешевле металлических и железобетонных.

В России несколько крупных производителей деревянных опор: «Астория – Энерго» и «ЛЭП Комплект» (Санкт-Петербург), Korund-Wes (Пермь), «УралЭнергоКомплект» (г. Невьянск, Свердловская обл.), Лодейнопольский мачтопропиточный завод (Ленинградская область), «Опора» (п. Усогорск, Республика Коми).

ПАО «Россети» разработало стандарт организации СТО 34.01–2.2–026–2017 «Опоры ВЛ деревянные. Общие технические требования». Документ устанавливает длину стоек опоры 8,5, 9,5, 10, 11, 12, 13 м с допустимыми отклонениями от –50 до +200 мм. Минимальный диаметр в вершине составляет 160 мм, максимальный в месте заделки стойки в грунт – 300 мм с допуском 0–10 мм. По диаметру бревна, замеряемому на расстоянии 300 мм от верхнего торца, опоры подразделяются на два класса стойкости: средние (M) для диаметра 160–199 мм и прочные (S) для диаметра 200 мм и более.

Стандарт указывает только одну породу для изготовления опор – сосна обыкновенная; древесина из комлевой части растущих деревьев, заготовленная в осенне-зимний период (с ноября по март), только первого сорта. Допускаются здоровые сучки диаметром до 50 мм, за исключением множественных (в одном сечении бревна). Овальность поперечного сечения (разность диаметров) – не более 10%, а кривизна (измеряется отношением максимального прогиба к длине бревна) – не более 1%. Бревна должны быть окорены, высушены до влажности не выше 28% и пропитаны в заболонной части на 100% водорастворимыми антисептиками определенных семейств (ССА, ССF, СF, CC). Пропитка должна осуществляться автоклавным способом «вакуум – давление – вакуум». Установленный срок службы опор в любых климатических условиях не менее 40 лет.

Согласно стандарту вся механическая обработка должна выполняться до пропитки бревен. Чистовое торцевание в заданный размер по длине, сверление технологических отверстий и прочие работы проводятся после сушки, с тем чтобы не удалять пропитанную древесину.

Некоторые предприятия работают по собственным ТУ, в которых требования к сырью не такие жесткие. В частности, допускается использование лесоматериалов второго сорта по ГОСТ 9463–2016 и кривизна бревен до 2%.

Технология производства опор ЛЭП следующая. Сырье поступает на предприятие по железной дороге в открытых вагонах или автотранспортом – лесовозами. Для всех погрузо-разгрузочных работ можно использовать колесный автопогрузчик с грейферным захватом. С его помощью производится укладка сырья на промежуточное хранение в штабели, а затем на стол с механизмом поштучной выдачи бревен на подающий конвейер окорочного станка. После окорки бревна сразу проходят через измеритель, который распределяет их по карманам сортировочной линии соответственно длине и толщине (классы М и S). При этом возможно использование современного сканирующего устройства для обнаружения скрытых дефектов древесины и определения брака. Кора отправляется от окорочного станка по ленточному конвейеру в специальный бункер для отгрузки потребителю.

После заполнения карманов сортировочной линии окоренные бревна поступают на участок атмосферной сушки или сразу в конвекционную сушилку для высушивания до влажности не выше 28%. Сухие бревна направляются на участок хранения. Перед пропиткой каждое бревно проходит визуальный контроль качества и механическую обработку – торцевание в заданный размер и сверление отверстий. Заключительные технологические операции – пропитка бревен антисептиком, контроль качества и маркировка продукции.

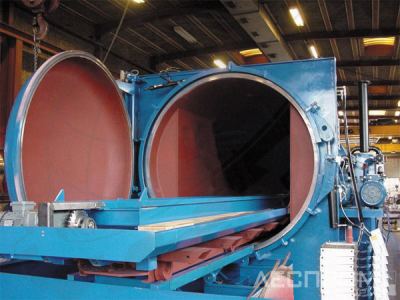

Программа (годовая мощность) предприятия определяется производительностью головного оборудования – установки для пропитки бревен. На многих предприятиях используется автоклав фирмы WTT, Дания. По данным изготовителя, его производительность при односменной работе (2000 ч) 14 тыс. м3 в год. Потребность в сырье с учетом потерь составляет 15 тыс. м3 в год.

Автопогрузчик с грейферным захватом может выполнить все погрузо-разгрузочные работы:

- Приемка сырья и укладку его в штабель.

- Подача сырья к окорочному станку.

- Перегрузка бревен из карманов сортировочной линии в зону атмосферной сушки.

- Загрузка тележек сушильных камер.

- Выгрузка бревен после сушки на участок мехобработки.

- Загрузка тележки автоклава.

- Разгрузка тележки автоклава и передачу опор на склад готовой продукции.

Следовательно, объем работ погрузчика равен примерно семикратной годовой потребности предприятия в сырье. С такой нагрузкой вполне справится, например, фронтальный автопогрузчик Liebherr L580.

Специально сконструированная стрела этой машины позволяет совершать манипуляции на большой высоте при значительном вылете. Грейфер может поворачиваться на 360°, а также отклоняться вперед и назад. Максимальная высота подъема стрелы 9,5 м. Площадь захвата грейфера 3,2–3,8 м2. На погрузчике Liebherr L580 установлен дизельный двигатель мощностью 340 л. с.

К основному оборудованию, кроме пропиточного автоклава, относится окорочный станок, линия сортирования бревен и сушильная камера. На заводах используют специализированные окорочные станки. Рассмотрим для примера оборудование производства компании Morbark (США), предназначенное для производства деревянных опор ЛЭП. Дополнительная простругивающая головка позволяет получать идеальную поверхность без неровностей и шероховатостей; скорость подачи до 30 м/мин, максимальная длина бревна 12 м.

Как правило, используют не роторные, а фрезерные окорочные станки: их производительность ниже, но качество окорки выше. К тому же в них сразу измельчается кора, которую потом легче использовать в качестве топлива или иначе. В станках Morbark бревно вращается и одновременно продвигается за счет спиральных зубцов, так его постепенно обрабатывает неподвижная фрезерная головка.

Производительность станка при рекомендуемой скорости подачи 10 м/мин (для получения поверхности высокого качества) будет около 3000 м3 в год. Этого явно недостаточно для выполнения программы, рассчитанной на 15 тыс. м3/ год, поэтому необходимо увеличить скорость подачи до 30 м/ мин и работать на станке 1,5–2 смены. Другой вариант – использовать традиционный роторный окорочный станок, например, фирмы Valon Kone, со скоростью подачи до 50 м/мин.

Бревнотаска на линии сортирования должна работать со скоростью не ниже скорости подачи бревен в окорочный станок. При производстве опор ЛЭП приходится работать с бревнами большой длины, тогда как все лесопильное оборудование рассчитано на пиловочные бревна до 6 м, поэтому при заказе оборудования нужно увеличить длину карманов.

Для качественной пропитки деревянных опор необходима правильная сушка древесины. В специальных сушильных камерах за 6–7 суток можно добиться равновесной влажности древесины не выше 28%, то есть удалить всю свободную влагу, находящуюся в межклеточном пространстве.

Сушильный штабель обычно формируется на специальной тележке с помощью вилочного погрузчика. Размеры штабеля определяются рабочими габаритами сушилки. На российских предприятиях используют в частности сушилки для бревен чешской фирмы Katres.

Различные модели сушилок рассчитаны на загрузку от 30 до 250 м3 материала. Для соответствия по производительности сушилки и головного оборудования (пропиточного автоклава) выбирают двухкамерную сушилку с объемом загрузки 2 х 150 м3. При недельном периоде сушки и временном ресурсе 50 недель годовая производительность сушилки составит 2 х 150 х 50 = 15 тыс. м3 (при потребности 14 тыс. м3).

После сушки бревна перегружаются на закрытую буферную площадку для хранения, откуда поштучно подаются на продольный конвейер, где с помощью цепной пилы и электродрели выполняется чистовая торцовка на заданную длину и сверление крепежных отверстий.

Рабочая длина автоклава WTT модели Т-10 – 12 м, диаметр установок – 1800 мм. Загрузка и выгрузка материалов осуществляется с помощью тележки на рельсовом ходу. Установки укомплектованы всеми необходимыми устройствами и могут работать как в автоматическом, так и в ручном режиме. Рабочий объем автоклава 12 м3. Для хранения рабочей жидкости предусмотрен резервуар размером 15,5 х 2,5 х 1,25 м и смеситель объемом 6250 литров.

Самым эффективным считается метод пропитки «вакуум – давление – вакуум», при котором вся заболонная часть сосны равномерно пропитывается на глубину 30–40 мм. Для пропитки опор используют водорастворимые антисептики на основе меди, мышьяка и хрома. Такие составы, называемые CCA (chromium, copper, arsenic), надежно защищают древесину от поражения плесенью, грибками и насекомыми-вредителями.

В автоклаве создается вакуум для удаления воздуха из межклеточного пространства в древесине, а затем под давлением 12 атм в него нагнетается пропиточный раствор до достижения требуемого поглощения антисептика. После этого пропиточный раствор удаляется и в автоклаве вновь создается вакуум – для удаления остатков раствора с поверхности древесины. Полный цикл пропитки занимает примерно 1,5 часа.

Пропитанные антисептиком бревна проходят контроль качества и маркируются. Каждая опора длиной более 8 м снабжается пластмассовой биркой с указанием производителя, марки и типа антисептика, класса и длины опоры; номера партии пропитки и даты пропитки.

Все отгружаемые партии сопровождаются протоколом пропитки, содержащим полную информацию о процессе.

Отпускная цена пропитанных опор ЛЭП 11–12 тыс. руб./м3 (август 2020 года). Следовательно, годовая выручка предприятия при реализации всей продукции может составить до 180 млн рублей.

При работе в две смены программа предприятия увеличивается вдвое, поэтому придется задействовать два окорочных станка и удвоить сушильные мощности.

Текст Владимир Волынский