Мебельный холдинг «Ангстрем»: открытие одной из самых высокоавтоматизированных и технологичных мебельных фабрик России

28 августа 2020 года отмечено знаковым для мебельной промышленности России событием – торжественным открытием новой фабрики фасадов мебельного холдинга «Ангстрем» в индустриальном парке «Масловский».

На территории индустриального парка «Масловский» строительство электрических и газовых сетей, очистных сооружений, автомобильных и железных дорог осуществляется за счет бюджетных средств Воронежской области и Инвестиционного фонда Российской Федерации. Производственно-логистический комплекс «Ангстрем» будет одной из самых высокоавтоматизированных и технологичных мебельных фабрик России. Проектная мощность комплекса 1,7 млн м2 плитных материалов в год, а фабрики фасадов – 2800 фасадов в смену. Площадь фабрики фасадов – 18 тыс. м2.

Мебельный холдинг «Ангстрем» основан в 1991 году. Это крупное российское предприятие по производству корпусной мебели для дома – для гостиных, спален, детских комнат, библиотек, кабинетов, прихожих, кухонь, ванных комнат, а также заказов по индивидуальным проектам. Компания входит в тройку лидеров РФ по размеру и охвату розничной мебельной сети и лидирует в Воронежской области по уровню социальной ответственности и кадровой политики.

«Ангстрем» первым в мебельной отрасли РФ применил штрих-коды для идентификации готовой продукции, внедрил робота KUKA в технологический процесс и стал поставлять мебель для концерна IKEA.

В 2020 году в соответствии с решением Правительственной комиссии компания была включена в перечень системообразующих организаций российской экономики в сфере промышленности.

У «Ангстрема» более 230 салонов в 85 городах, в общей сложности 85 тыс. м2 производственно-складских помещений, компания выполняет свыше 1000 заказов в день, у нее более 2000 сотрудников и свыше 200 оптовых партнеров в России и странах ближнего зарубежья.

Продукция нового производства сможет заменить на российском рынке импортные мебельные фасады, поставляемые в основном из Германии и Италии.

В церемонии открытия предприятия приняли участие директор Фонда развития промышленности Роман Петруца, губернатор Воронежской области Александр Гусев и основатель холдинга «Ангстрем» Геннадий Чернушкин.

По словам Романа Петруца, общий бюджет проекта составил 1 млрд руб., половина – это льготный заем Фонда развития промышленности, для которого фабрика фасадов стала юбилейным – 220-м успешно реализованным проектом. Фонд поддержал проект в том числе и для содействия импортозамещению, поскольку на сегодня почти 50% мебельных фасадов поставляются из-за рубежа.

«Реализация проекта поможет не только повысить конкурентоспособность компании на рынке и расширить ассортиментное предложение, но и выведет производство на новый, современный технологический уровень. Производственные процессы станут более гибкими, компьютеризированными и, конечно, высокоэффективными», – заверил директор фабрики фасадов Вячеслав Шамарин, выступая на церемонии.

По мнению губернатора Александра Гусева, реализация проекта продемонстрировала «правильное развитие отношений бизнеса и институтов развития».

Впечатляет даже архитектурное решение здания фабрики фасадов. Впервые в России использована широкопролетная пространственная структура, которая обеспечивает гибкость планировочных решений цехов и участков, а также очень эффектную архитектурную эстетику.

Рассказывая о проекте, основатель компании «Ангстрем» Геннадий Чернушкин заметил: «Построить прямоугольную коробку, конечно, было бы проще и дешевле. Но наша фабрика, как часть ансамбля производственно-логистического комплекса, призвана стать изюминкой юго-восточной промышленной локации. И архитектурно, и содержательно новый производственный комплекс "Ангстрем" представляет собой уникальное здание с нестандартной разноуровневой кровлей… В скором времени площадка в индустриальном парке "Масловский" станет основной для компании».

Технологии

Конструкция здания была изготовлена на заводе в Турции и смонтирована за пять месяцев. На пике строительства было одновременно задействовано 25 единиц строительной техники и 150 строителей.

Фабрика оборудована австрийской системой аспирации, системой отопления энергоэффективными тепловыми инфракрасными панелями, светодиодным освещением. Энергоснабжение комплекса осуществляется от трех источников питания; электроподстанция, принадлежащая компании, расположена на площадке. Электрическая мощность предприятия составляет 5,13 МВт. Для обогрева помещений используются древесные отходы, автоматически подаваемые пневмотранспортом в котлы-утилизаторы. Суммарная мощность энергоблока предприятия 12 МВт.

Для обеспечения пожарной безопасности создана станция пожаротушения с запасом 2000 м3 воды в резервуарах.

Производственные корпуса объединены со складским в один блок, что позволяет выстраивать технологические потоки таким образом, чтобы межоперационные перемещения можно было минимизировать и максимально автоматизировать.

На открывшейся фабрике высококачественные мебельные фасады будут производить из ЛДСтП, ДСтП, MDF, HDF, ДВП и других экологически чистых материалов. Одна из задач холдинга – обеспечение стабильно высокого качества продукции – реализуется за счет автоматизации и роботизации рабочих мест. Все обрабатывающие центры, станки, машины призваны облегчить труд человека. Особое внимание уделяется на фабрике автоматизации. Транспортировать полуфабрикаты с одного участка на другой будут беспилотные тележки, одна из них уже работает в тестовом режиме. Для использования этого робота в производственном процессе необходима MES-система (cистема оперативного управления производством на основе цифрового двойника). Ее полноценное внедрение на предприятии планируется начать в октябре 2020 года.

«Ангстрем» намерен повышать производительность труда на фабрике фасадов вместе с экспертами Федерального центра компетенций (ФЦК) в рамках участия в национальном проекте «Производительность труда и поддержка занятости». Планируется рост минимум на 30%. Правда, на этапе запуска производства производительность снизилась вследствие финишной наладки оборудования и периода адаптации персонала. Работать на новых станках персонал компании обучали представители компаний-производителей. На открытом производстве создано 125 новых рабочих мест.

Оборудование

Для внедрения новейших технологий было закуплено современное импортное оборудование. Решения о приобретении принимались с учетом технических характеристик оборудования и его стоимости, статуса компании-поставщика на рынке (надежности), отзывов мебельщиков, которые уже приобрели то или иное оборудование, возможностей оказания сервисных услуг и реагирования на возникающие проблемы.

В качестве основного приобретено следующее оборудование. Деревообрабатывающий центр CENTATEQN-700 компании HOMAG (Германия), работающий по технологии нестинг. Эта технология обеспечивает точность изготовления деталей за счет выполнения раскроя и фрезерования на одном станке при одновременном сокращении времени обработки и снижении издержек на транспортировку и хранение.

Линия автоматического раскроя стекла производства Intermac (Италия). Обеспечивает точность раскроя, качество реза без наплывов, повышение производительности, а также безопасность персонала при работе. Предусмотрена автоматическая загрузка линии. Дополнительные опции сокращают технологический цикл изготовления криволинейных стеклоизделий.

Горизонтальная моечная машина для стекла производства КНР. Обеспечивает качественную подготовку стеклодеталей для последующих операций. Автоматизация мойки стекла позволяет повысить производительность, облегчить труд рабочих, сократить трудозатраты.

Форматно-раскроечный круглопильный станок F45 ElmoDrive. Производитель – компания Wilhelm Altendorf GmbH&Co. (Германия). Это современное оборудование с интеллектуальной системой управления обеспечивает точность раскроя и повышает производительность за счет полуавтоматической перенастройки. Особенностью станка является амплитуда наклона пильного аппарата ±45 град.

Сборочная вайма SPA 90 производства компании Fiorenza (Италия). Оригинальная конструкция гарантирует долговечность ваймы, стабильность и точность работы, четко дозирует усилие прижима, исключает повреждение изделия, что особенно актуально для профилей. Вайма обеспечивает стабильное качество собранных фасадов, а также повышает производительность за счет автоматизации сборки.

Сборочная вайма SFR 8/4 от Fiorenza. Уникальное оборудование, позволяющее повысить качество сборки фасада за счет фиксации рамки с шести сторон и технологической выдержки на четырех рабочих полях. Полуавтоматическая система управления обеспечивает точность сборки фасадов.

Станок для шлифования кромок MVT-2500 от компании De Stefani (Италия). Предназначен для подготовки поверхности кромок фасадов из MDF, облицованных ПВХ-пленками. Шлифование кромок гарантирует эстетичность фасада за счет устранения шагрени на кромках, повышает прочность клеевого соединения.

Ручная камера окраски и сушки производства компании Cefla (Италия). Преимуществом этого оборудования является водяная завеса, обеспечивающая наиболее эффективное улавливание распыляемого ЛКМ. Зона сушки с окрасочной камерой полностью закрыта и оборудована приточно-вытяжной вентиляцией для создания избыточного давления от внешней приточной системы, это обеспыленное помещения. Особенности конструкции камеры позволяют получать качественное лакокрасочное покрытие.

Линия оптимизации поперечного раскроя (производство компании Salvador, Италия) обеспечивает переход от ручной к автоматической обработке деталей, что повышает производительность и облегчает работу персонала. Автоматизация процесса гарантирует точность торцовки профильного погонажа, а также минимальные допустимые отклонения угловых размеров. Высокое качество поперечного раскроя деталей профиля способствует созданию благоприятных условий для выполнения следующих операций.

Шлифовальные столы от компании Scheuch (Австрия). Предназначены для очистки воздуха от пыли, образующейся при ручной шлифовке лакокрасочных покрытий. Подключение столов к системе аспирации позволяет обеспечить нормальные санитарно-гигиенические условия на шлифовальном участке. Воздушный поток, направленный внутрь стола, подхватывает пыль, образующуюся при работе оператора, воздух с пылью удаляется из рабочей зоны по воздуховодам.

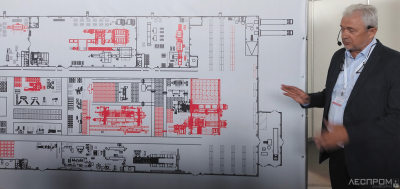

Хотя из-за пандемии коронавируса на фабрику доставлено не все оборудование (ниже на схеме красным отмечены участки, на которых ожидается поставка оборудования), производство уже запущено.

Сейчас на предприятии введен в эксплуатацию деревообрабатывающий центр, который может одновременно выполнять раскрой, фрезерование и сверление отверстий, а также автоматизированная линия раскроя стекла, состоящая из автозагрузчика и столов для раскроя и разлома.

В начале 2021 года заработает автоматический склад с раскроечным центром листовых материалов. Затем будут запущены кромкооблицовочная и роботизированная линии упаковки фасадов с автоматизированным перемещением готовой продукции в логистический центр.

«Ангстрем» будет не только использовать фасады для изготовления мебели собственного производства, но и поставлять их, как прежде, другим мебельным компаниям, например, концерну IKEA. Для эффективной работы с IKEA компания получила сертификат международной системы добровольной лесной сертификации FSC. До 10% готовой продукции «Ангстрем» планирует экспортировать в Белоруссию, Украину, Казахстан, Латвию, Молдову, Монголию и другие страны ближнего зарубежья.

Реализация проекта

Первый этап проекта – строительство и ввод в эксплуатацию фабрики фасадов – успешно завершен в 2020 году согласно плану.

Второй этап – дооснащение фабрики автоматизированным оборудованием. Срок его реализации окончательно не определен, ориентировочно это 2021 год.

Третий, завершающий, этап – роботизация производственных процессов. Срок реализации будет зависеть от проектных решений, предложенных поставщиками.

Согласно проекту схема технологического потока предприятия состоит из склада материалов и комплектующих и производственных участков.

Материалы и комплектующие на фабрике разгружаются с использованием боковой и задней разгрузки. Для этого предусмотрены два разгрузочных терминала. Задняя разгрузка осуществляется через два проема (докшелтора) в стене склада на рампу отметкой +0,9 м от уровня пола цеха. Для боковой разгрузки к зданию фабрики сделана пристройка. Предполагается напольное и стеллажное хранение материалов; число палетомест рассчитано на основе оборачиваемости материалов.

В ходе реализации проекта на встречах с инжиниринговыми компаниями немецкими, австрийскими, итальянскими и китайскими производителями оборудования были подписаны договоры и приобретено перечисленное выше технологическое оборудование для следующих производственных участков:

- мембранно-вакуумного прессования;

- отделки;

- машинной обработки щитовых деталей;

- машинной обработки профиля и сборки фасадов;

- стеклообработки;

- упаковки.

Изготовление облицованных ПВХ-пленками фасадов на участке мембранно-вакуумного прессования. MDF-плита доставляется электропогрузчиком Stillrx 60–40 к деревообрабатывающему центру HOMAG Centateqn-700, работающему по технологии нестинг. Полноформатный лист MDF 2800 х 2070 мм подается вакуумным загрузчиком Schmalz на рабочий стол.

Технология нестинг, разработанная немецким концерном HOMAG, позволяет выполнять на одном станке раскрой листовых материалов, фрезерование и сверление отверстий в верхней пласти деталей. В результате уменьшается время изготовления деталей и снижаются дополнительные затраты на транспортировку и хранение. Стабильная точность обработки обеспечивает получение готовых деталей высокого качества.

После шлифования кромки на станке De Stefani MVT-2500 и сверления отверстий в нижней пласти на деревообрабатывающем центре BAZ 222/40 с помощью перевозчика палет StillEСU-SF20 подготовленные детали транспортируются на участок мембранно-вакуумного прессования для облицовывания MDF-пленками.

На участке выполняются следующие технологические операции:

- нанесение однокомпонентного ПУ клея на торцовые кромки и пласть деталей;

- технологическая выдержка перед облицовыванием;

- облицовывание пласти деталей в прессе Bürkle Multifoiler М 8;

- перемещение облицованных деталей из пресса на рабочий стол для снятия свесов ПВХ-пленки.

Готовые детали перевозятся на участок упаковки.

Изготовление стеклоизделий на участке стеклообработки. Подача пачек стекла на итальянскую линию раскроя Genius 37 CT осуществляется электропогрузчиком Stillrx 60–40. С подстопного места пачка консольным краном перемещается на стойки-пирамиды, расположенные вдоль автоматического загрузчика. Затем автоматический загрузчик двигается по рельсам между пирамидами и при помощи вакуумных присосок подает полноформатный лист стекла с пирамид на автоматизированный стол раскроя, после чего стеклоизделия поступают на стол разлома.

Автоматизация операций обеспечивает безопасный и качественный раскрой без наплывов, повышение производительности труда и возможность раскроя фигурных стеклоизделий.

После раскроя стеклодетали устанавливают на транспортную пирамиду для перемещения к односторонним итальянским станкам Vitralux 110 FC-Bottero и Vitralux 111 FC-Bottero для шлифования и полирования кромок.

Следующая технологическая операция – мойка стеклоизделий на горизонтальной моечной машине I-MeCYW-1200 с последующей сушкой. Затем детали распределяют для необходимой обработки: ламинирования, УФ-склейки, матирования, упаковки, сборки рамочных фасадов со стеклом.

Изготовление рамочных фасадов. Рамочные фасады по конструктивным особенностям подразделяются на два вида: с соединением рамки под 45°и 90°.

Для изготовления рамочных фасадов первого вида профильный погонаж доставляется со склада материалов с помощью перевозчика палет Still EСU-SF20 к линии обработки профильного погонажа Koch typ S-200+SBD-45A+ Т-100/1+T-100/2. На этом оборудовании осуществляются следующие технологические операции: предварительный раскрой профильного погонажа, чистовой раскрой под 45°, сверление отверстий под шкант, впрыскивания клея, забивка шкантов.

В декабре 2020 года на производство поставят уникальную новую линию обработки профильного погонажа Koch typ S-200+SBD-45 Supershorty+ Т-100/1+T-100/2 + B50, позволяющую обрабатывать профиль длиной 150 мм и делать отверстия под петлю и ручку. А пока изготовленные на линии детали поступают на станок Zhong для сверления под петлю и ручку.

Далее детали подаются к вайме роторного типа SFR 8/4 Fiorenza для сборки. В зависимости от конструкции фасада для сборки используется либо плоская филенка, либо стеклоизделие. Сегодня филенки из ЛДСТП и MDF раскраиваются на фабрике каркасов и доставляются на фабрику фасадов. А в декабре этого года предприятие должно получить раскроечный центр листовых материалов с автоматической разгрузкой, дополненный автоматическим складом плит. Автоматический склад листовых материалов с автоматической разгрузкой после раскроя отличают следующие преимущества:

- повышение качества раскроенных фасадов за счет перемещения листовых материалов с помощью манипуляторов с присосками;

- исключение ошибок при раскрое за счет программы управления складом;

- организация четкой логистики;

- получение точной информации о материале, находящемся на складе;

- возможность учета остатков материалов от раскроя и управления ими.

Готовые фасады укладывают на поддон и везут на участок упаковки.

Для изготовления рамочных фасадов с соединением рамки под 90° профильный погонаж с помощью перевозчика паллет Still EСU-SF20 доставляется со склада материалов на линию оптимизации раскроя Superpush 200 Optimus.

На этом оборудовании осуществляется раскрой профильного погонажа. Полученные детали перемещают к станку Koch Endmaster-K для облицовывания прямолинейных кромок по короткой стороне и сверления торца под шкант с двух сторон.

Затем подготовленные детали поступают на станок Endmaster-P для выполнения следующих технологических операций: фрезерования и тиснения фаски, сверления отверстий, впрыскивания клея, забивки шкантов. После этого делаются отверстия под петлю и ручку.

Готовые детали фасадов для сборки под 90° перемещают к вайме проходного типа SPA 90 Fiorenza. Для этой технологической операции требуется филенка. Собранные фасады укладываются на поддон и направляются на участок упаковки, а потом на склад.

Отделка фасадов лакокрасочными материалами. Для отделки фасадов используются двухкомпонентные акриловые лакокрасочные материалы.

На линии окраски распылением Cefla в автоматическом режиме выполняются следующие технологические операции:

- нанесение адгезионного грунта на отделываемые детали фасада и технологическая выдержка;

- нанесение грунтовочного лака на отделываемые детали фасада и технологическая выдержка;

- нанесение финишного лака и технологическая выдержка.

Нанесение лакокрасочных материалов в линии Cefla происходит на автомате окраски распылением EASY, сушка нанесенных покрытий – в вертикальной сушильной камере FV3. Чистоту воздуха в линии окраски обеспечивает специальная система приточной вентиляции с фильтрами высокого класса и увлажнением воздуха. Патина наносится на фасад в распылительной кабине на два поста. Рассматривается вопрос об использовании на этой операции робота.

Детали из профильного погонажа патинируются в распылительной машине проходного типа FLEXYSPRAY от Cefla. Шлифование грунта, нанесенного на погонаж, производится на станке DelleVedove BPS производства Cefla. Промежуточное шлифование выполняется на шлифовальных столах Scheuch.

Готовые фасады после отделки и технологической выдержки поступают на участок упаковки.

Упаковка продукции. Сейчас готовые фасады упаковываются вручную на рабочих столах. В 2021 году планируется закупка линии упаковки с автоматической станцией заклеивания коробок и наклеивания этикеток с трех сторон, роботизированным складированием пакетов на палету, автоматизированной разгрузкой палет с готовой продукцией и последующим перемещением в логистический центр.

Социальная политика компании

Компания всегда уделяла большое внимание условиям труда работников, социальным проектам и диверсификации производства. Наверное, поэтому почти за 30 лет она выросла из небольшого производства детских тренажеров-«прыгунков» до крупного производителя мебели (одного из крупнейших в России). По оценкам немецкой инжиниринговой компании Shuller Business Solution, сейчас «Ангстрем» одно из самых эффективных российских мебельных производств.

На территории предприятия выполнен ландшафтный дизайн. Для персонала организован спортзал и столовая полного цикла с открытой верандой, на производственной площадке оборудована автостоянка для личного транспорта работников.

Компанию отличает активная социальная политика. В числе основных социальных проектов первым следует назвать Школу эффективных коммуникаций «Репное». Это некоммерческий социально-просветительский проект, созданный в Воронеже по инициативе и на средства основателя группы компаний «Ангстрем» Геннадия Чернушкина. Школа «Репное» реализует социальные, культурные, просветительские и благотворительные проекты, полезные городу и нужные людям. Выпускники организуют процесс, распределяют задачи, находят спонсоров или сами выступают спонсорами. В качестве просветителей приглашаются деятели науки, профессионалы, некоторые из них становятся экспертами «Репного». Ежегодно совет школы проводит поэтапный конкурсный отбор кандидатов в слушатели. Любой желающий от 20 до 40 лет, стремящийся к личному развитию и позитивным переменам, может стать слушателем школы. Программа рассчитана на один учебный год и состоит из 8–9 двухдневных семинаров в формате лекций, дискуссий, мастер-классов. Темы цикла: культура и русский язык, нейробиология и физиология, экономика и урбанистика, футурология, экология и др. Обучение бесплатное. Выпускники получают сертификаты, подтверждающие прохождение курса просвещения.

Группа компаний «Ангстрем» выступает генеральным спонсором фестиваля актуального научного кино «360°» в Воронеже. В программе показ просветительских фильмов режиссеров разных стран. Цель фестиваля – привлечь внимание общественности к последним достижениям мировой научной мысли, осветить актуальные открытия в разных областях науки. Мероприятие проводилось в 2012 и 2013 годах.

Программа развития научно-технического творчества «Робототехника» направлена на повышение мотивации детей на получение инженерных специальностей технического профиля и исследовательскую деятельность в области робототехники, информационных технологий и технического конструирования. Под патронатом компании «Ангстрем» проводится городской открытый фестиваль робототехники, нацеленный на формирование у детей устойчивого интереса к технике, развитие рационализаторских и изобретательских способностей, стимулирование технического мышления. В долгосрочной перспективе планируется повысить научный уровень образования и возродить уникальную отечественную систему технического творчества.

Проект «Экспедиция "Ангстрем"» запущен в 1997 году, когда состоялось первое путешествие по степному Придонью. Его вдохновителем, организатором и руководителем стал Геннадий Чернушкин, основатель компании «Ангстрем». Состав группы формируется из постоянных членов экспедиции – организаторов проекта и каждой поездки и желающих. Эти энтузиасты транслируют миру положительную энергию, знания и умения, полученные во время путешествий.

Социальный проект «Поколение "Ангстрем"» – это ежегодный конкурс студенческих работ, в котором могут участвовать студенты, магистры, аспиранты высших учебных заведений Воронежа. Победителей приглашают на стажировку в компанию, затем возможно карьерное продвижение. Присутствовавший на открытии фабрики фасадов ректор Воронежского государственного лесотехнического университета имени Г. Ф. Морозова профессор Михаил Драпалюк с удовлетворением отметил, что на фабрике работает много выпускников вуза.

Примером успешной диверсификации производства в компании может служить сельскохозяйственное предприятие «Дон» в с. Устье Хохольского района. Прежде это был совхоз «Дон», созданный в 60-х годах прошлого столетия для выращивания овощей и производства молока.

В постсоветские времена «Дон» пришел в упадок, многие ресурсы и накопленный опыт были утрачены, овощи перестали выращивать, дойное стадо сократилось. После смены формы собственности и прихода в 2002 году в управление компании «Ангстрем» хозяйство стало возрождаться. На месте старых молочно-товарных ферм в 2007 году был построен современный молочный комплекс, оснащенный немецким оборудованием и автоматическим управлением доения с помощью компьютера. За первое полугодие 2020 года «Дон» достиг впечатляющих результатов по надоям.

Положительная динамика развития холдинга «Ангстрем», реализуемые разноплановые социальные проекты не оставляют сомнений, что компания выполнит свою основную миссию: быть лучшими в формировании среды обитания современного человека, постоянно развиваясь и воплощая в реальность самые яркие идеи и мечты, делать мир совершеннее, а людей счастливее.

Текст Игорь Григорьев, д-р техн. наук, профессор кафедры ТОЛК, АГАТУ