«СевЛесПил»: двадцать лет в авангарде

Для предприятия 20 лет – уже возраст зрелости, когда можно оглянуться назад, подытожить сделанное, оценить современное состояние и наметить планы на будущее. За это время компания прошла непростой путь совершенствования производственных мощностей и технологий, а также развития торгово-экономической деятельности.

Эжва – знаковый для лесной отрасли Республики Коми промышленный район города Сыктывкара. Там сконцентрированы передовые лесоперерабатывающие предприятия России: АО «Монди Сыктывкарский ЛПК» – целлюлозно-бумажный гигант, ОАО «Сыктывкар Тиссью Груп» – ведущий производитель санитарно-гигиенической бумаги, ООО «Сыктывкарский фанерный завод»,– крупнейшее в России производство древесных плит. В этот список можно добавить и «СевЛесПил» – лидера по выпуску пиломатериалов хвойных пород в Республике Коми.

«СевЛесПил» – экспортно ориентированное предприятие, и его деятельность зависит от состояния мировой экономики. Но компания смогла пережить все ухудшения конъюнктуры рынка пиломатериалов, мировой экономический кризис, ужесточение российского законодательства, регулирующего лесную отрасль. «СевЛесПил» всегда активно развивался и служил ориентиром для лесопильных предприятий Республики Коми по части повышения эффективности лесопиления, внедрения технологий комплексной переработки древесных отходов, совершенствования качества лесоуправления. А главное, за эти годы в компании сформировался крепкий профессиональный коллектив, способный решить любые задачи.

История компании

Лесопильно-деревообрабатывающее предприятие «СевЛесПил» было зарегистрировано 24 мая 2000 года. Создание его началось с освобождения площадей территории бывшего завода железобетонных изделий в Сыктывкаре от ненужных металлоконструкций, восстановления системы ливневой канализации, бетонирования площадок под пиломатериалы, восстановления дорожных покрытий и прочих подготовительных работ.

В ноябре – декабре 2000 года была получена б/у лесопильная линия на базе оборудования SweCan (Швеция – Канада), с марта по сентябрь 2001 года шел ее монтаж и пусконаладка. В начале октября 2001 года было распилено первое бревно. На производственное освоение линии потребовалось время, поскольку оборудование первого порядка – ленточнопильный станок – было рассчитано на новую не только для Республики Коми, но и для всей России технологию, специалистов пришлось приглашать из-за рубежа. Только в августе 2004 года предприятие впервые вышло на запланированный объем производства пиломатериалов 4000 м3, выполнив месячный план. Далее из месяца в месяц план корректировался в сторону увеличения, решались текущие задачи по его выполнению.

В феврале – марте 2001 года было получено оборудование для линии сортировки бревен ЛТ-182 (22 кармана-накопителя), произведенное в Екатеринбурге, в мае завершили его монтаж и пусконаладку. Оборудование для семи сушильных камер производства финской фирмы TekmaWood, поставленное в июле, в сентябре было готово к работе.

В мае 2002 года поступило оборудование для десяти сушильных камер BES Bollmann (Австрия-Германия), в декабре 2004 года его запустили. С 2003 по 2011 год на предприятии подписали контракты на поставку, монтаж и пусконаладку линии сортировки сухих и сырых пиломатериалов с 30 карманами Odden (Норвегия), линии сортировки пиломатериалов на 14 карманов в лесопильный цех, лесопильной линии AriVislanda (Швеция) и на изготовление линии сортировки досок CGV (Швеция). В декабре 2009 года на предприятии запустили лесопильную линию AriVislanda и линию сортировки досок CGV, в апреле 2010 года – отопительно-производственную котельную на кородревесных отходах.

Как большое достижение стоит отметить увеличение объема производства минимум в два раза (при этом сократились затраты на электроэнергию) в результате реализации проекта на линии AriVislanda, а также высокий процент полезного выхода с бревна. Большая производительность и высокий процент полезного выхода стал в Республике Коми ориентиром для лесопильных предприятий, а при реализации приоритетных проектов по освоению лесов как основное лесопильное оборудование инвесторы выбирали линии AriVislanda.

В сентябре 2010 года с компанией ООО «Проектно-конструкторский центр “Бийскэнергопроект”» был заключен договор на проектирование мини-ТЭЦ с котлами для сжигания древесных отходов и турбинной установкой для выработки электроэнергии, а в марте 2011 года – договор на поставку оборудования для мини-ТЭЦ. Проект был успешно завершен в 2014 году.

О технологии

«СевЛесПил» занимается лесозаготовкой, а также сотрудничает с крупнейшими лесозаготовителями региона. Основное сырье – ель и сосна.

В структуру предприятия входят следующие производственные участки:

- участок подготовки и сортировки пиловочного сырья, где осуществляется приемка, сортировка, хранение и передача на переработку пиловочного сырья и приемка и отгрузка балансового сырья;

- лесопильный цех, в котором организована распиловка пиловочного сырья по породам (сосна, ель) и производство топливных гранул (пеллет);

- цех повторной обработки пиломатериалов, где организованы сушка пиломатериалов и сортировка высушенных, производство строганых изделий, топливных брикет с последующей передачей на склад готовой продукции;

- склад и участок отгрузки готовой продукции, где осуществляется приемка готовой продукции, хранение и отгрузка потребителю.

Пиловочное сырье поставляется на предприятие автомобильным и железнодорожным транспортом. Основная приемка пиловочного сырья на предприятии производится на 44-карманной линии сортирования бревен. Сортировка пиловочного сырья по диаметру осуществляется с градацией через сантиметр. Отсортированные бревна складируются в штабели и поступают в лесопильный цех последовательно, по диаметру.

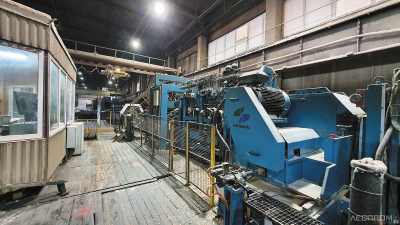

Новая линия лесопиления AriVislanda позволяет одновременно производить распиловку бревен разного диаметра с максимальным полезным выходом. Основные технические характеристики линии AriVislanda: скорость подачи от 50 до 100 м/мин в зависимости от диаметра пиловочного сырья; ширина обработки 75–250 мм; диаметр распиливаемого пиловочного сырья в вершине 120–500 мм.

Лесопогрузчик подает пиловочное сырье на приемный стол лесопильного цеха, откуда бревна поштучно поступают на транспортер. При перемещении сырье проходит через металлоискатель, одноплоскостное сканирующее устройство, которое определяет комлевую и вершинную части и передает информацию на разворотное устройство. Пиловочные бревна вершиной вперед входят в окорочный станок. Отделенная кора по сети транспортеров нижнего технологического уровня удаляется из лесопильного цеха, измельчается и подается в топливный бункер котельной, работающей на кородревесных отходах. А окоренное и готовое к распиловке бревно направляется на линию распиловки.

Сначала пиловочное бревно проходит через трехплоскостной сканер производства компании RemaSawco, который определяет его геометрические параметры и автоматически оптимизирует раскрой, своевременно направляя сигналы исполнительным устройствам на всех этапах обработки. Затем бревно подается в оборудование первого порядка – кантователь бревен LT-2, определяющий оптимальное положение бревна, далее в фрезерно-брусующий станок RC-600, где бревну придается форма двухкантного бруса и в кромкообрезной станок для бревен QSS-700L, в котором от двухкантного бруса отделяются 2–4 боковые необрезные доски.

Боковые доски подаются в кромкообрезной станок для необрезных досок, где отделяется обзольная часть, полученная обрезная доска направляется на линию сортировки боковых досок, из которых формируются сушильные пакеты для загрузки в сушильные камеры.

А двухкантный брус поступает в опрокидыватель CT-2, где он переходит из вертикального положения в горизонтальное, и затем направляется в оборудование второго порядка – фрезерно-брусующий станок RC-600, где из него производится четырехкантный брус, потом в профилирующий станок P-670, где профилируется (фрезеруется) обзольная часть четырехкантного бруса, далее в многопильный станок DS – 74+1+2, в котором профилированный четырехкантный брус распускается на обрезные доски. Полученные обрезные доски подаются на линию сортировки «центральной» доски CGV, где выполняется торцовка на номинальную длину, сортировка по сечениям и формирование сушильных пакетов с последующей загрузкой их в сушильные камеры.

На линии сухого пиломатериала посредством автоматической системы BoardScannerQ от RemaSawco доски сортируются по качеству и влажности, выявляются их самые труднонаходимые дефекты и нарушения геометрии.

Из высушенных пиломатериалов в ходе сортировки формируются транспортные пакеты, которые упаковываются в перфорированную пленку с логотипом предприятия и поступают на склад готовой продукции, откуда отгружаются потребителям.

Лесопильно-деревообрабатывающая линия полностью автоматизирована и позволяет оптимизировать производство. Обслуживает линию один оператор, который должен прежде всего контролировать процесс. Главный пульт управления оператора оборудован 17-дюймовым экраном, отображающим состояние лесопильной линии при помощи индикаторов, установок и двигателей. Система сигнализации сообщает оператору о неполадках. Для всех двигателей лесопильной линии, основных станков, гидравлических источников питания предусмотрен автоматический старт. Завод спроектирован для селективного пиления, и все станки снабжены гидравлическими установками.

Единая система учета «Плазма» позволяет отслеживать движение пиловочного сырья на предприятии от приемки до реализации готовой продукции. Готовая продукция поставляется потребителям железнодорожным и автомобильным транспортом, организована доставка контейнерами. Производственная база ООО «СевЛесПил» обеспечена необходимой инфраструктурой, в том числе собственными железнодорожными подъездными путями, для бесперебойной отгрузки продукции.

Курс на глубокую переработку древесины

Предприятие смогло добиться высокого выхода пиломатериалов, но почти половина ценного дорогого сырья (пиловочника) все равно уходила в отходы. Если древесная щепа высоких сортов для переработки в качестве сырья поставлялась на соседние предприятия – АО «Монди СЛПК» и ООО «Сыктывкарский фанерный завод», то опилки, кора и стружка не использовались. Десять лет назад в Республике Коми это почти никого не беспокоило, рентабельность производства пиломатериалов позволяла деревообработчикам не задумываться о переработке древесных отходов. Но руководство «СевЛесПил» заботилось о перспективах. Генеральный директор предприятия Михаил Магий в развитии производства руководствовался комплексным использованием сырья. И первым проектом в этом направлении стала организация в 2013 году производства древесных топливных брикетов.

Эта небольшая линия была первой ласточкой в развитии новой отрасли ЛПК – биоэнергетики. Начались первые поставки нового вида древесного биотоплива населению и «Коми тепловой компании», каменный уголь в коммунальных котельных постепенно замещали брикетами. При этом Минпром Республики Коми в рамках только что запущенной программы «Использование низкосортной древесины и отходов лесопереработки в качестве топлива для производства горячей воды, тепловой и электрической энергии на 2013–2014 годы» предоставил OOO «СевЛесПил» субсидию на создание производства топливных брикетов. Затем и другие лесопильщики Коми стали создавать брикетные производства и пользоваться республиканской финансовой поддержкой.

Следующий проект утилизации отходов и развития был гораздо масштабнее. В 2015 году «СевЛесПил» ввел в эксплуатацию мини-ТЭЦ, работающую на кородревесных отходах. С выходом теплоэлектростанции на проектную мощность решилась проблема утилизации древесных отходов основного производства. Сегодня предприятие обеспечивает собственные нужды в энергоресурсах: в электроэнергии на 50%, в теплоэнергии на 100%.

Мощность мини-ТЭЦ с котлами для сжигания древесных отходов и турбинной установкой для выработки электроэнергии составляет 10 т пара в час. В час на мощностях ТЭЦ сжигается 7 т кородревесных отходов. Объем инвестиций в проект составил 290 млн рублей.

Прежде на лесопильных предприятиях России такого масштаба не практиковали установку турбин для когенерации из древесных отходов, это был рискованный проект, и действительно, при наладке оборудования пришлось преодолеть немало трудностей. Но в итоге все получилось, а растущие тарифы на электроэнергию убеждают, что решение построить мини-ТЭЦ было верным.

Эта технологическая инновация не осталась незамеченной в отрасли. Приоритетный инвестиционный проект в области освоения лесов «Азимут» в Троицко-Печорском районе Республики Коми стал строить мини-ТЭЦ на аналогичном оборудовании. ООО «Лузалес» на своем новом лесопильном заводе в Сыктывкаре устанавливает когенерационную установку.

Следующей вехой в развитии биоэнергетики в «СевЛесПил» стал 2016 год, когда вместе с модернизацией лесопильных мощностей началось строительство цеха по выпуску древесных топливных гранул. Проект стоимостью 300 млн руб. реализовывали в два этапа. На первом, в начале 2016 года, была запущена пеллетная линия Amandus Kahl (Германия) мощностью 800 кг топливных гранул в час. Затем смонтировали вторую линию проектной мощностью 3–3,5 т топливных гранул в час, которая позволяет в год перерабатывать 45–50 тыс. м3 и производить 20–22 тыс. т гранул.

Кроме того, компания продолжает модернизировать оборудование для производства топливных гранул. Модернизация сушильной камеры Rudnick&Enners (Германия) в августе 2020 года позволит увеличить ее производительность с 3,5–4,0 до 4,5–5,0 т/ч за счет увеличения высушиваемого слоя. Сейчас прорабатывается возможность повышения производительности до 5,0–5,5 т/ч за счет уменьшения фракционного состава сырья естественной влажности до подачи в сушильную камеру. Таким образом предприятие планирует выйти на годовую мощность 30 тыс. т гранул. Сегодня это лучшее твердое топливо для бытовых и промышленных котлов. Международные сертификаты SBP и En+ позволяют компании поставлять продукцию на внешние рынки.

Сейчас «СевЛесПил» использует древесные опилки для производства топливных гранул, а кородревесные отходы – для когенерации, то есть все производственные отходы переведены во вторичное сырье, поэтому технология производства на предприятии безотходная.

Итоги и планы

За 20 лет работы «СевЛесПил» стал одним из флагманов лесной промышленности Республики Коми. Его продукция хорошо известна в России, (обрезная доска толщиной 15–75 мм и шириной 75–245 мм не раз становилась победителем региональных и всероссийских конкурсов по качеству) и пользуется спросом в странах Европы, Ближнего Востока и Азии. В 2019 году предприятие в очередной раз успешно прошло сертификацию цепи поставки по международному стандарту FSC (FSC-C015507).

В компании создана эффективная организационная структура, сформирована работоспособная команда, обеспечивающая слаженную работу всех подразделений, налажены информационные потоки, формирующие базу управленческого, бухгалтерского и налогового учета.

«СевЛесПил» тесно сотрудничает с рядом компаний: с AriVislanda – по модернизации и реконструкции лесопильного оборудования, с Rema Sawco (Швеция) – по обновлению и технической поддержке автоматизированных систем качества в цеху повторной обработки пиломатериалов и по оптимизации лесопильного цеха, у Vollmer (Германия) приобретает оборудование по подготовке режущего инструмента, у Amandus Kahl (Германия) – оборудование по производству топливных гранул, а на «Монди СЛПК» покупает пиловочное сырье, поставляя комбинату технологическую щепу и балансы собственной заготовки.

При содействии партнеров предприятие смогло достичь уровня производства 250 тыс. м3 обрезных пиломатериалов в год, и сегодня рассматривает варианты модернизации с участием AriVislanda для увеличения годового объема производства пиломатериалов до 300 тыс. м3. Однако отсутствие необходимого лесфонда выступает основным сдерживающим фактором. Пока предприятие может только на 15% обеспечить производство сырьем собственной заготовки, тогда как для стабильного развития эта доля должна быть не менее 50%. Решение зависит от правительства Республики Коми и России. «СевЛесПил» готов развивать производство, внедрять инновационные технологии и демонстрировать лесопромышленникам региона образец высокого профессионального уровня.

Справка

Генеральный директор ООО «СевЛесПил» Михаил Юрьевич Магий родился 11 мая 1958 года в д. Выемково Ленского района Архангельской области. Окончил Ленинградский технологический институт в 1986 году по специальности «инженер по автоматизации химико-технологических процессов». С 1982 по 2002 год работал на Сыктывкарском ЛПК, начал с должности дефибраторщика, с 1991 года – главный инженер комплекса. В марте 1994 года назначен генеральным директором ОАО «СЛПК».

В 1998 году награжден орденом «За заслуги перед Отечеством» II степени. В 1999 году удостоен почетного звания «Заслуженный работник Республики Коми».

С 2002 года занимал должность заместителя директора ООО «СевЛесПил» до 2005 года, когда стал главой предприятия.

Текст Андрей Кривошеин, Минпром Республики Коми