Мы за станком не постоим

Производство деревообрабатывающего оборудования в стране может вырасти

Рынок российского деревообрабатывающего оборудования по-прежнему подсчитывает потери: производители исчезают, не выдерживая конкуренции с импортными станками, доля которых на рынке никак не опускается ниже 90%. Но очередной кризис опять может прийти на помощь.

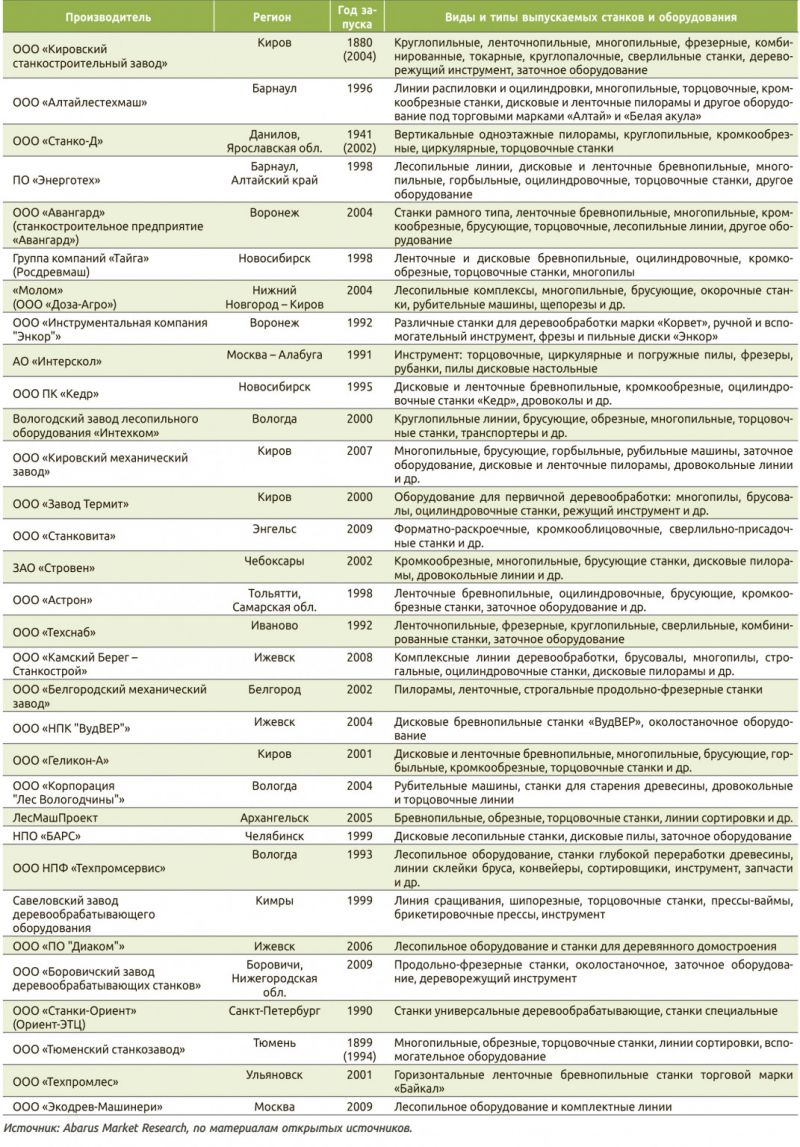

Как свидетельствует информация из открытых источников, деревообрабатывающее оборудование в России сейчас выпускают около 50 предприятий. Основные российские производители оборудования для деревообработки перечислены в таблице 1.

Отечественные производители деревообрабатывающих станков

По данным Abarus Market Research, в первую пятерку производителей деревообрабатывающих станков сейчас входят следующие предприятия:

- ООО «Кировский станкостроительный завод»;

- ООО «Алтайлестехмаш»;

- ООО «Станко-Д»;

- ООО ПО «Энерготех»;

- ООО «Авангард».

Кировский станкостроительный завод – лидер отрасли если не по объему выпуска, то по историческому значению и опыту работы. Это старейшее в России машиностроительное предприятие деревообрабатывающего направления было основано в 1880 году и производит почти весь диапазон деревообрабатывающих станков и заточного оборудования. В начале и середине 2000-х годов его доля достигала 40% общего объема производства деревообрабатывающего оборудования в стране. Сейчас, согласно официальной статистике, на Кировскую область приходится около 15% выпуска станков. Возможно, эти цифры занижены, так как в области работают несколько предприятий, включая крупную компанию «Молом» (ООО «Доза-Агро»), производственные площадки которой расположены в Кирове и Нижнем Новгороде.

Сегодня наибольший объем производства обеспечивает Алтайский край, там расположены такие серьезные заводы, как «Алтайлестехмаш» и «Энерготех». Барнаульские предприятия сейчас производят почти половину (более 45% в 2019 году) всех российских деревообрабатывающих станков, включая линии распиловки, оцилиндровки и другие крупногабаритные машины.

ООО «Станко-Д» в Ярославской области, созданное на базе легендарного Даниловского завода деревообрабатывающих станков, выпускает широкий спектр оборудования, а также классические вертикальные пилорамы. Заметным игроком рынка также является воронежское ООО «Авангард» (станкостроительное предприятие «Авангард»).

Оборот АО «Интерскол» из Татарстана превышает 8 млрд руб., предприятие работает в особой экономической зоне «Алабуга» и специализируется на производстве электроинструмента. В широком ассортименте «Интерскола» представлены деревообрабатывающие пилы, фрезеры и рубанки.

Воронежское ООО «Инструментальная компания "Энкор"», кроме электроинструмента, выпускает популярные деревообрабатывающие станки «Корвет».

Эти два предприятия выбиваются из общего ряда, но все же включены в перечень как крупные производители.

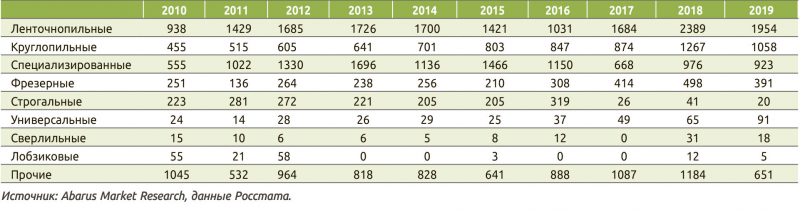

Динамика производства

Двадцать лет назад в России выпускалось около 9000 единиц деревообрабатывающих станков. Производство только-только восстановилось после девальвации 1998 года, но рост продолжался не долго. После 2000 года выпуск планомерно стал снижаться, ненадолго воспрянув накануне финансово-экономического кризиса. В 2009 году, в нижней точке падения, в стране было произведено всего 1836 станка – абсолютный минимум. Затем производство стало расти, и в 2018 году было выпущено примерно 6500 станков. Правда, годом позже объем производства почти вернулся к уровню 2017 года и составил чуть больше 5000 станков. В 2020 году ожидается очередное снижение из-за пандемии.

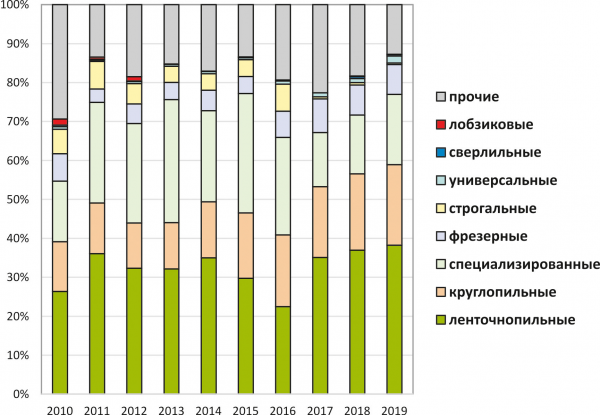

С такими объемами производства Россия давно выпала из десятки стран – крупнейших производителей деревообрабатывающего оборудования. Однако положительная тенденция все же видна и внушает надежды на восстановление отрасли. Самостоятельное техническое обеспечение отечественных предприятий деревообработки является залогом стабильного развития важнейшего сектора экономики. Российские заводы могут выпускать конкурентоспособные станки разных видов. Что касается структуры производства, то, согласно официальной статистике, она немного меняется со временем. Растет выпуск ленточнопильных и круглопильных станков как наиболее распространенных и часто используемых в качестве простых и комбинированных лесопильных комплексов. В рекордном 2018 году было произведено более 3500 станков этих двух видов.

Также увеличилось производство фрезерных станков – почти до 500 шт. в 2018 году. При этом сократился выпуск категории с туманным названием «специализированные станки». Производство строгальных станков драматически сократилось после 2016 года, а универсальные, сверлильные и лобзиковые в течение всего наблюдаемого периода выпускаются в небольших объемах.

В прессе сообщается, что из-за низкого спроса уменьшается выпуск лущильного оборудования, а рубильно-дробильного, наоборот, увеличивается. В целом в структуре российского производства станков для глубокой переработки древесины явно не хватает.

Станки: импортные против российских

После распада СССР востребованность импортного оборудования невероятно повысилась почти во всех отраслях отечественной промышленности. И деревообработка не стала исключением. С середины девяностых в Россию стали завозить и новые, и б/у деревообрабатывающие станки из разных стран. Одинаково высоким спросом пользовались и хорошо известные модели станков из стран бывшего социалистического блока, и технологически более сложные станки из стран Западной Европы, Скандинавии, Японии. Чуть позже российский рынок освоили вездесущие китайские поставщики, предложившие более доступные цены и широкий ассортимент.

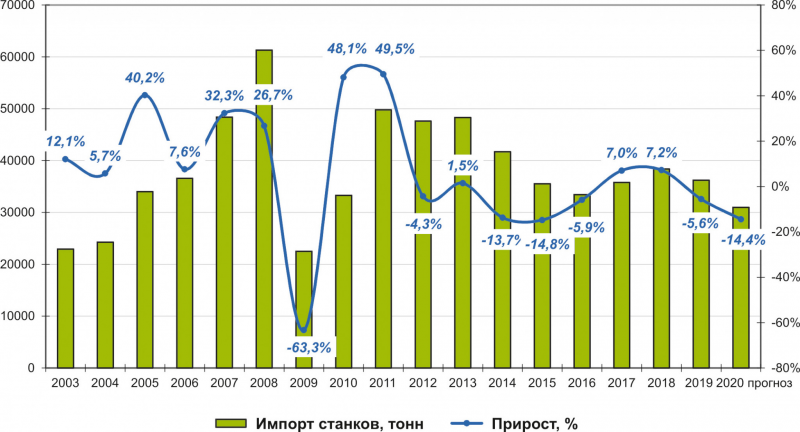

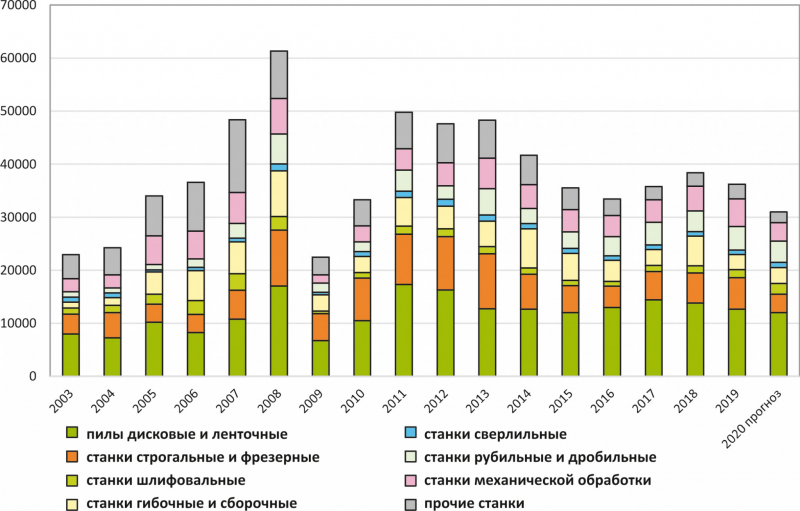

Импорт стремительно рос вплоть до мирового финансового кризиса. В девяностые годы и в начале двухтысячных деревообработка в стране развивалась, открывались большие и малые предприятия, так что потребность в станках постоянно увеличивалась. За десять лет – с 1998 по 2008 год – поставки деревообрабатывающего оборудования в Россию из-за рубежа выросли в 17 раз! Кризис сильно ударил и по зарубежным поставщикам, и по российским покупателям: в 2009 году объем импорта станков рухнул более чем на 60%. Затем он, конечно, стал восстанавливаться, но в 2011–2013 годах застрял на одном уровне, после чего медленно пополз вниз. Пережив кратковременный всплеск в 2017–2018 годах, импорт снова стал снижаться.

Деревообработка в России в последние годы не сокращается, востребованность строительных и отделочных материалов из дерева растет. Также развивается сектор переработки древесных отходов: на комбинатах внедряются технологии утилизации щепы и опилок, увеличивается число компаний, производящих топливные брикеты, гранулы. Для всех этих процессов необходимо оборудование. Так почему же уменьшается объем импорта деревообрабатывающего оборудования?

Причина первая – рост курсов валют. Высокая волатильность российского рубля непосредственно влияет на активность товарооборота с зарубежными поставщиками. В периоды валютных скачков импортные станки становятся слишком дорогими для российских деревообработчиков, не исключение даже китайская продукция. Наиболее серьезные обвалы рубля отмечались в конце 2014 года, летом 2015 года, зимой 2016 года, осенью 2018 года. Очередное повышение валютных курсов летом-осенью 2020 года неизбежно скажется на закупках зарубежных станков.

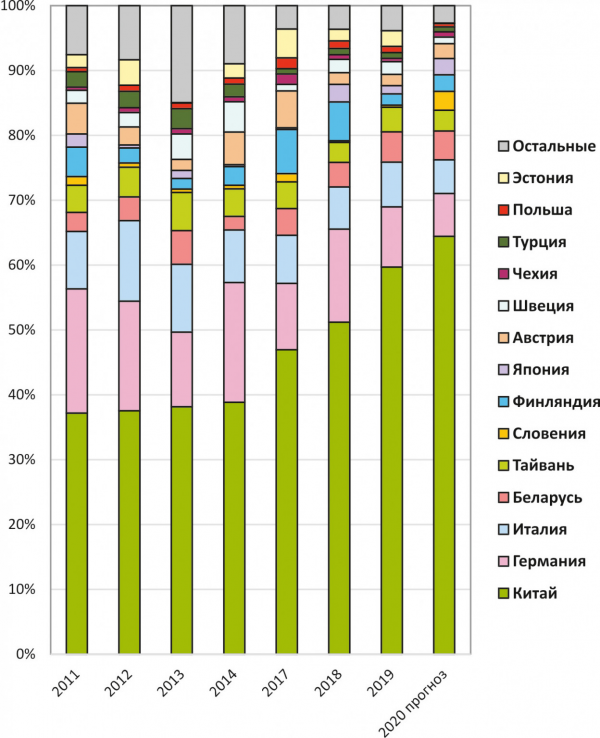

Причина вторая – политика. Ухудшение политических отношений РФ со многими европейскими странами после украинских событий 2013–2014 годов и постоянное усиление экономических санкций ограничивает торговое взаимодействие. Несмотря на возможную выгоду, некоторые западные поставщики разрывают контракты с российскими покупателями. Как видно на рис. 4, после 2014 года существенно сократились поставки оборудования из Германии, Италии, Австрии, Швеции и Турции, при этом стремительно стала расти доля Китая, политические отношения с которым пока ничем не омрачены.

Политические и валютные проблемы способствовали активизации импортзамещения. Если импорт сокращается по экономическим и политическим причинам, которые рассматриваются как долговременные, отрасль должна компенсировать возникший дефицит. И в последние годы постепенно начинает восстанавливаться отечественное производство деревообрабатывающих станков. Хотя восстановление идет не так быстро, как хотелось бы, а закрытие и банкротство компаний-производителей не прекращается, динамику все же можно назвать положительной. Отечественное производство наверняка и дальше будет расти.

Структура импорта тоже поменялась. В последние годы это в основном оборудование для распиловки. В 2017–2019 годах около 40% импорта составляли станки с дисковыми и ленточными пилами. Для сравнения: в 2006–2007 годах доля однопильных, многопильных и ленточнопильных станков едва превышала 20%.

Сильных изменений структуры импорта по типам станков не наблюдается, хотя их процентное соотношение год от года меняется, причем по-разному. Наиболее заметно сократилась доля строгальных и фрезерных станков, которые успешно производятся и в России. Также меньше импортируется станков, относящихся к категории «прочие», в которую входят клеенаносящие, окорочные, токарные, соединительные, щеточные, кромкооблицовочные и другие машины, а также столы и подставки. А вот импорт рубильных и дробильных станков, наоборот, демонстрирует тенденцию роста, что подкрепляет версию о востребованности оборудования для переработки технологической щепы и производства топливных гранул.

Экспортный потенциал

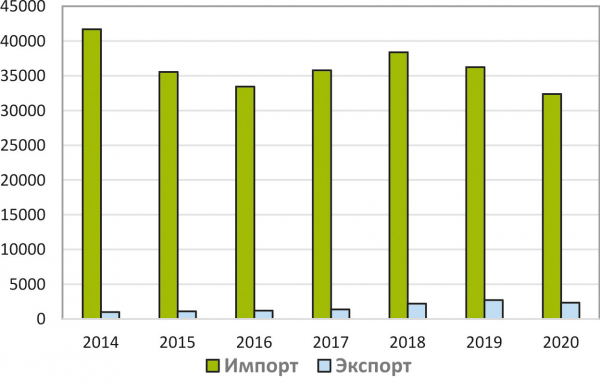

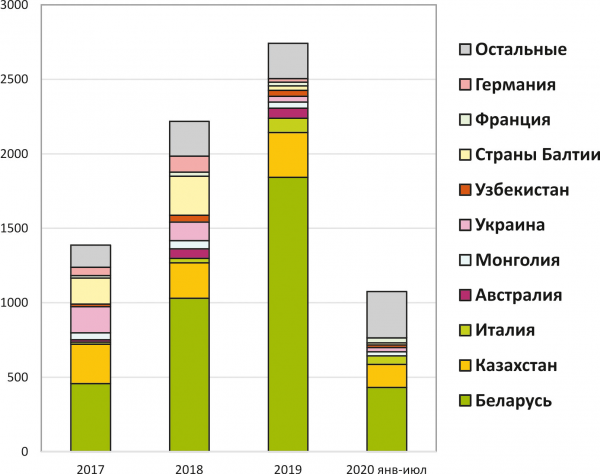

С ростом производства чаще всего увеличивается экспорт. Особенно заметен рост экспорта в последние 2–3 года. Так, в 2019 году станков за рубеж было поставлено в два раза больше, чем в 2017 году. В предыдущие годы экспорт был выше этого уровня только в 2011 году, за счет большой партии, отправленной на Украину.

Ожидаемое в 2020 году увеличение экспорта казалось закономерным, но вмешалась пандемия коронавируса. Однако экспортный рост возобновится, как только эпидемическая и экономическая ситуация стабилизируется.

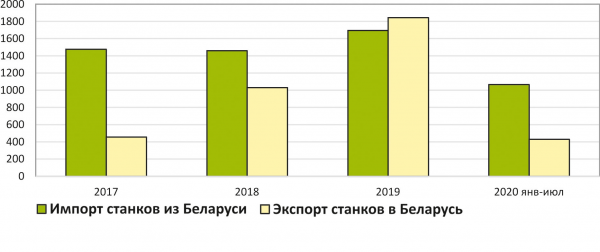

Правда, объемы экспорта пока не идут ни в какое сравнение с импортом. Даже в благополучном для отечественных экспортеров 2019 году импортные поставки превышали экспортные в 13 раз. Основной рынок сбыта для российских деревообрабатывающих станков – Республика Беларусь. Сейчас туда отгружается больше половины всей экспортируемой техники, в 2019 году – 67%. Фактически у России с Белоруссией идет активный обмен оборудованием. На отечественный рынок в основном поступает продукция завода «Белмаш» (г. Могилев).

Спрос на российское деревообрабатывающее оборудование существует в Казахстане, Италии, Австралии, Монголии, Украине, Узбекистане, Франции, Германии, странах Балтии.

Тенденции рынка

Внутренний рынок деревообработки обещает расти и развиваться даже на фоне последних новостей. Участники рынка обсуждают сентябрьское поручение президента В. Путина о введении с начала 2022 года полного запрета на вывоз из России необработанного кругляка хвойных и ценных лиственных пород. Также прозвучал призыв разработать программу льготных кредитов на модернизацию деревообрабатывающих производств с 1 января 2021 года. Это значит, что спрос на оборудование должен вырасти. Возможно, не за горами тот день, когда на рынок снова начнут выходить новые заводы – производители деревообрабатывающих станков.

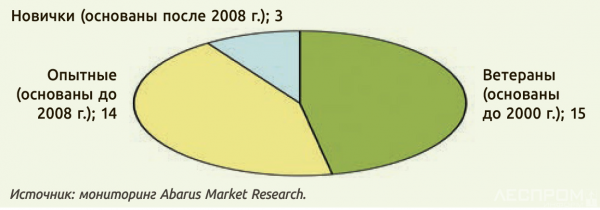

Пока говорить о восстановлении отрасли рано. Положительные тенденции отмечаются, но еще очень робкие. Ведь после мирового финансового кризиса 2008–2009 годов в стране не появилось ни одного нового завода, специализирующегося на производстве деревообрабатывающего оборудования. Во всяком случае, из крупных заметных игроков. И это неудивительно, ведь станкостроение – сложная отрасль с высоким барьером входа на рынок.

Зато потерь было немало. Одна из крупнейших – ставропольский завод «Красный металлист», одно из старейших (наряду с Кировским станкостроительным заводом) станкостроительных предприятий страны, которое в 2022 году отпраздновало бы 120 лет работы. Производство пришло в упадок еще в начале 2000-х годов, хотя завод выпускал широчайший ассортимент деревообрабатывающего оборудования. В 2011 году ЗАО «Красный металлист» признали банкротом, оставшееся имущество было продано с аукциона.

С серьезными проблемами в середине 2000-х годов столкнулся созданный еще до войны и выпускавший различное оборудование для столярного и мебельного производства Курганский завод деревообрабатывающих станков, он был ликвидирован в 2006 году. Костромской завод «КОДОС Станкоагрегат», производивший многопильные станки, вертикальные и передвижные пилорамы, закрылся в 2011 году. А Кушвинский станкостроительный завод, тоже выпускавший круглопильные станки, не работает с 2003 года. В 2019 году прекратила существование промышленная группа «Гризли» (Волгоградская область), производившая лесопильные комплексы и разнообразное деревообрабатывающее оборудование. В сентябре 2020 года было продлено дело о несостоятельности в отношении Вологодского станкостроительного завода, в ассортименте продукции которого были круглопильные станки.

***

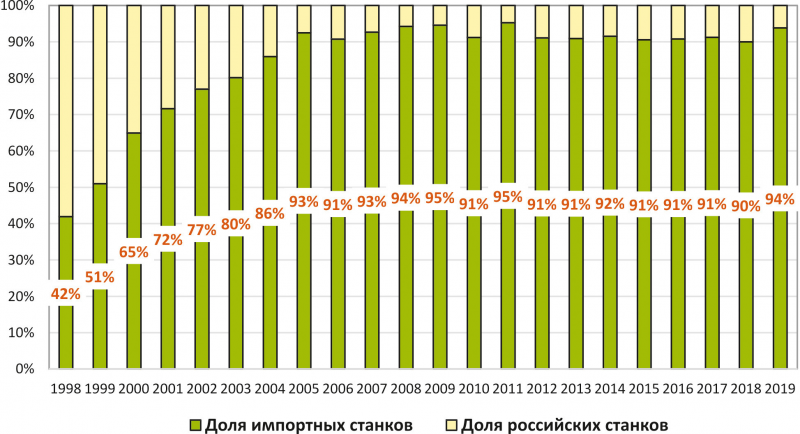

Можно приблизительно сопоставить объемы импорта и производства, чтобы увидеть, какую роль на отечественном рынке играют импортные станки. Статистика импорта представлена в весовом выражении – в тоннах. Если упростить расчеты, предположив, что среднестатистический станок весит около 1 тонны (а разброс большой – станки могут весить от 50 кг до 4 тонн и более), то получается, что в настоящее время доля импорта на российском рынке превышает 90%. В 1998 году импорт не достигал и половины рынка, но вырос до уровня 90% буквально за каких-то шесть-семь лет.

Максимальных значений (95%) импорт достигал в 2009 и 2011 годах. И если учесть, что многие станки весят меньше 1 тонны, часть станков приобретается в состоянии б/у и может завозиться в разобранном виде, а также по другим кодам ТН ВЭД, то велика вероятность того, что доля импорта на самом деле еще больше. Единственный положительный момент: небольшой тренд на снижение импорта в последние годы все-таки наметился (рис. 10).

«Не было бы счастья, да несчастье помогло» – эта фраза довольно точно описывает перемены на российском рынке деревообрабатывающего оборудования. Долгие годы потребители отдавали предпочтение станкам зарубежного производства. Но в условиях непрекращающегося ужесточения санкций иностранными партнерами и постоянного ослабления рубля российские станки представляются все более приемлемым вариантом.

При желании в сложившейся ситуации можно найти и преимущества. Во-первых, конечная стоимость машин российского производства, включая установку, а также ремонт, может быть ниже стоимости импортных аналогов. Во-вторых, непосредственный контакт с производителем позволяет усовершенствовать технологию и модернизировать станки. Наконец, появляется возможность изготовления оборудования на заказ, с индивидуальными параметрами.

Автор выражает благодарность за помощь в подготовке материала и консультации экспертам Владимиру Волынскому и Владимиру Горбенко (ассоциация «Древмаш»)

Текст Вера Никольская, директор по исследованиям агентства Abarus Market Research