Биометан из древесины

История одного многообещающего проекта

В 2008 году в австрийском Гюссинге ученые продемонстрировали первое в мире крупномасштабное термохимическое превращение древесной биомассы в биометан, то есть в синтетический аналог природного газа. Финансировал этот перспективный научно-исследовательский проект Евросоюз.

Начало проекту было положено в 2006 году. Для получения биометана ученые впервые положились не на обычную биохимическую конверсию, а на термохимическую, то есть газификацию биогенного твердого топлива (древесной щепы) с последующим метанированием синтез-газа для получения синтетического природного газа (SNG) с эксплуатационными свойствами, присущими природному газу.

«Проект является символическим для крупномасштабного производства синтетического биометана на основе твердой биомассы. Мы предполагаем, что это повлечет много мероприятий как в исследовательском, так и в коммерческом секторе, а также обеспечит развитие высокоэффективного использования биомассы для устойчивой генерации электро- и тепловой энергии», – сказал руководитель проекта Михаэль Зайфферт из Немецкого исследовательского центра биомассы (DBFZ) в Лейпциге.

Эксперимент в Гюссинге

Процесс газификации, впервые продемонстрированный на электростанции в Гюссинге, основан на паровой газификации биомассы в псевдоожиженном слое с внутренней циркуляцией. Высушенная биомасса газифицируется при температуре приблизительно 850°C впрыском пара вместо воздуха с образованием не содержащего азота синтез-газа с низким содержанием смол, состоящего в основном из H2, CO, CO2, CH4 и высших углеводородов и характеризующегося высокой теплотворной способностью. В России его часто называют генераторным газом.

Извлеченный из газификатора синтез-газ охлаждается примерно до 150°С, а тепло используется для центрального отопления.

Дымовой газ, образующийся в зоне окисления, охлаждается и после удаления пыли направляется в дымовую трубу. Отходящее тепло в целях повышения энергоэффективности технологии используется для работы модуля органического цикла Ренкина (модуля ORC). Это аналог обычного паротурбинного цикла с органической жидкостью вместо воды. Тепло от охладителей генераторного газа, дымовых газов и выхлопных газов двигателя по контуру термомасла тоже передается модулю ORC при атмосферном давлении.

Высокая скорость движения газа и высокая температура стенок труб препятствуют загрязнению. Скопившаяся на тканевом фильтре углеродная пыль снова направляется в камеру сгорания. Другой скруббер улавливает смолы и аммиак. Поскольку генераторный газ дополнительно охлаждается до оптимальной для газового двигателя температуры, вода и гудрон конденсируются. Загрязненный гудроном конденсат непрерывно выводится из системы скруббера и заменяется новым. Кроме того, конденсат используется для производства пара, необходимого в газогенераторе. В результате на выходе из установки получается практически чистый газ, который можно подавать в газовую сеть. Состав газа следующий: >94 об. % СН4; <2 об. % Н2, <2,5 об. % СО ; <3,5 об. % N2; <0,1 об. % СО; <20 ppm NH3. Точка росы <–8°C при 70 бар.

Испытания в Гюссинге показали, что из 300 кг древесной биомассы можно получить 120 м3 синтетического природного газа. По словам управляющего директора Austrian Repotec GmbH Кристиана Айхернига, эффективность процесса 65%.

После анализа результатов исследований и тестов ученые также смогли разработать технические требования по использованию биометана, полученного из твердой биомассы. В дополнение к построенной в Гюссинге демонстрационной установке для получения метана мощностью 1 МВт на базе газификационной ТЭЦ общей тепловой мощностью 8 МВт была введена в эксплуатацию автозаправочная станция. Многочисленные испытания с контролем выбросов при использовании биометана как топлива для автотранспорта получили положительную оценку ученых. В течение десяти лет электроснабжение и центральное отопление части города Гюссинга с 4000 жителей обеспечивалось за счет биомассы.

Со временем биометан, полученный из биогенного твердого топлива, будут поставлять потенциальным пользователям по хорошо развитой сети газопроводов в Европе. Как и биометан из биогаза, он найдет применение в транспортном секторе и для производства тепловой и электроэнергии в смеси с другими видам топлива.

Более подробно об этом проекте и технологии рассказано в статье автора «Метан из древесины» (см. «ЛПИ» №8 2010 г.).

Проект GoBiGas в Гётеборге

Первой крупный проект производства биометана из древесной биомассы с термохимической газификацией продвигала энергетическая компания Göteborg Energi AB в Гётеборге (Швеция). «Наша миссия состоит в том, чтобы показать, что термохимическая газификация имеет большое значение для производства биометана и его поставки в общую газовую сеть», – заявил руководитель проекта GoBiGas («Газификация биомассы в Гётеборге») Аса Бурман. Тогда поставщик энергии решил синтезировать аналог природного газа в промышленном масштабе.

Göteborg Energi AB использует природный газ с 1980-х годов. Городскую газовую сеть расширили, и сегодня по ней в основном подается природный газ, импортируемый из Дании. Поставщик энергии является совладельцем нескольких биогазовых заводов, два завода используют биометан в качестве топлива для получения сжиженного нефтяного газа, а четыре подают его в общую газовую сеть. Быстрорастущий рынок газовых транспортных средств в шведском мегаполисе с населением свыше 500 тыс. человек требует гораздо больших объемов биометана. «Сегодня нужны другие способы производства биогаза», – считает Аса Бурман. В 2006 году Göteborg Energi AB заказала технико-экономическое обоснование кислородной газификации под давлением и воздушной – для сравнения.

Предварительные технико-экономические обоснования для выбора технологии были подготовлены в 2005 году, а базовый проект для первого этапа реализовали в 2008–2009 годах с использованием описанной выше газификационной установки Repotec в Гюссинге и установки метанирования, смонтированной рядом с проектной площадкой. Проект GoBiGas был разработан в тесном сотрудничестве с Технологическим университетом Чалмерса, отвечавшим за техническую оценку. В рамках инициативы GoBiGas реактор для газификации был изготовлен силами исследовательской группы в котельном центре университета. Сырьем для производства биометана послужили отходы лесного хозяйства, но поначалу использовали древесные топливные гранулы. Окончательное инвестиционное решение по проекту было принято в декабре 2010 года, а в январе 2011 года на площадке уже приступили к работе.

GoBiGas – двухэтапный проект Göteborg Energi и Eon Sweden по производству Bio-SNG посредством термической газификации древесных отходов. Первый этап предусматривал строительство демонстрационной установки мощностью 20 МВт и стартовал в марте 2014 года, а в декабре того же года установка уже действовала.

Место для размещения демонстрационной установки было выбрано в гавани Рья (Rya Harbour), недалеко от действующей теплоцентрали Рья (Rya District). При этом учитывались такие факторы, как возможность подключения к городским электрическим, газовым и теплосетям, доступ к транспортным и железнодорожным путям и близость к реке Гёта-Эльв для забора охлаждающей воды.

О грандиозности демонстрационного проекта свидетельствуют следующие данные: при строительстве объекта среди прочего было использовано 5000 м3 бетона, 800 т арматурного железа и 1300 т металлоконструкций, проложено 25 км труб и 90 км кабелей, установлено 130 насосов, компрессоров, вентиляторов, конвейерных лент, 200 дымоходов, теплообменников и резервуаров, 650 клапанов и около 2500 различных датчиков и сенсоров. В пиковый период строительства на площадке работало до 500 человек.

Второй этап предполагал создание коммерческой установки мощностью 80–100 МВт, которую планировалось ввести в эксплуатацию в 2016 году. Площадка для коммерческого производства находилась рядом с демонстрационной установкой.

Общая сумма инвестиций в проект GoBiGas оценивалась сначала в 750 млн шведских крон, далее в 978 млн шведских крон (около $112 млн). Первый этап частично финансировался за счет Шведского энергетического агентства (SEA), внесшего 222 млн шведских крон (приблизительно $25,4 млн). Для второго этапа была принята схема финансирования в рамках программы Европейского союза по содействию развитию возобновляемых источников энергии и низкоуглеродных технологий NER 300. Ожидалось, что грант ЕС составит около €58,8 млн (примерно $62,8 млн).

Лицензированием запатентованной технологии метанирования TREMP, включая катализатор для технологических реакторов и инжиниринг для установок очистки газа, занималась датская компания Haldor Topsое, а технологию газификации для проекта предоставила компания Repotec при содействии Metso Power. Jacobs Engineering Group выступила подрядчиком по проектированию, закупкам и управлению строительством (EPCM). Bruks поставила оборудование для обработки сырья, включая систему управления, электрическую установку и систему пожаробезопасности. Анализ рисков проекта провела группа Human Factors & Risk Management Group (HRG). Baker & McKenzie консультировала Göteborg Energi при утверждении в Комиссии ЕС гранта, предоставленного SEA в сентябре 2010 года. В проекте также участвовали другие субподрядчики: Valmet, API Heat Transfer, Dahlman, Meurs Process, Ramab, Bachiller, Atlas Copco, Ekström & Son, Arsopi, Titan Engineering, ÖrnalpUnozon (входит в группу ViFlow), Konecranes, Jotem Water treatment, KSB, ITT, Multipomp, EXHEAT, Metalvar, Steuer Nederland и Aerzen Maschinenfabrik.

Технология производства Bio-SNG

GoBiGas стал первым проектом, в котором масштабная газификация древесных отходов паром объединена с метанированием, до этого в больших масштабах аллотермическая газификация не проводилась Система так называемой косвенной газификации реализована по технологии Austrian Repotec GmbH (газификационная установка с паровым псевдоожиженным слоем тепловой мощностью 8 МВт в Гюссинге).

Образующийся в результате не содержащий азота легковоспламеняющийся газ с низким содержанием смолы (синтез-газ) может использоваться для производства метана, метанола и этанола.

Технологическая схема GoBiGas предполагает газификацию биомассы в газификаторе с двойным псевдоожиженным слоем (DFB), кондиционирование газа и метанирование, происходящие в одной установке. Мощность системы DFB, традиционно используемой в небольших коммерческих установках для производства тепла и электроэнергии, была в несколько раз увеличена для проекта. А производительность оборудования для метанирования, используемого на коммерческих предприятиях, работающих на ископаемом топливе, была, наоборот, уменьшена соответственно мощности газификатора DFB.

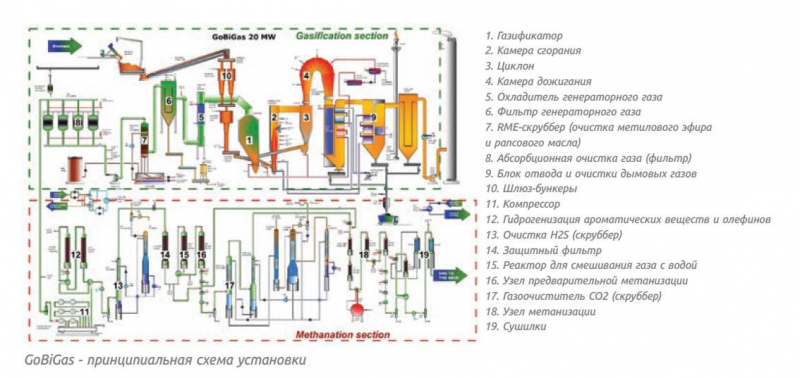

Установка GoBiGas состоит из двух секций: газификации, где биомасса преобразуется в газ за счет впрыска пара из отдельной камеры сгорания, и метанирования, где газ кондиционируется и синтезируется СН4. Секция метанирования была спроектирована по всем требованиям, принятым в нефтехимической промышленности, что гарантирует непрерывную работу без ремонта в течение примерно четырех лет. Оборудование, используемое в секции газификации, аналогично оборудованию обычных котлов с псевдоожиженным слоем, используемых в теплоэлектроцентралях (ТЭЦ).

Финал

В апреле 2017 года из-за неблагоприятных рыночных условий совет директоров Göteborg Energi после консультаций со Шведским энергетическим агентством и муниципалитетом Гётеборга принял решение отказаться от реализации второго этапа проекта и не строить коммерческую установку, чтобы избежать потерь. Завод GoBiGas мощностью 20 МВт был выставлен на продажу.

Проект GoBiGas раскритиковали за непомерные расходы. По первым оценкам, представленным в городской совет к 2008 году, его стоимость составляла около 750 млн шведских крон. Поскольку в мире не было эталонных проектов такого типа, расчеты не отличались высокой точностью. Когда проект был представлен Гётеборгскому энергетическому совету для принятия решений по инвестициям, его предполагаемая общая стоимость оказалась уже 1300 млн шведских крон. А после корректировки в 2011 году, до начала строительства, окончательный бюджет проекта достиг 1600 млн шведских крон, и Гётеборгский совет по энергетике единогласно утвердил его.

Перейти от демонстрационного этапа GoBiGas к коммерческому не удалось, поскольку рынок синтетического природного газа развивался не так, как ожидалось при запуске проекта. Шведская ассоциация налогоплательщиков резко критиковала проект и негодовала, что после колоссальных убытков его не закрыли. Однако, вместо того чтобы признать GoBiGas убыточным, новый генеральный директор Göthenburg Energy Альф Энгквист объявил об очередных огромных инвестициях – около 15 млрд шведских крон. В ответ генеральный директор Шведской ассоциации налогоплательщиков Кристиан Экстрем возмутился: «Наши политики должны прекратить играть в венчурных капиталистов, распоряжаясь деньгами налогоплательщиков, как собственными. Мало того, что в землю закопано 2 млрд шведских крон из бюджета, обслуживание заброшенного завода ежегодно обходится городу в 2 млн шведских крон».

Поначалу производство биометана из древесных отходов многие эксперты рассматривали как промежуточный между экспериментальным и коммерческим исследовательский проект, никак не подходящий для муниципалитетов. Участие в нем Гётеборга, скорее всего, связано со стремлением властей города к престижным и рискованным шагам вопреки ответственности за благополучие жителей. В отчете налогоплательщиков, который был представлен в прошлом году, историк-экономист Ян Йёрнмарк описывает, что те, кто продвигал проект на муниципальном уровне, делали это в ожидании резкого роста цен на нефть. Несмотря на все неудачи, муниципальные аудиторы не обвиняют их. Ведь в Швеции деятельность муниципалитетов, которые составляют 70% государственного сектора, регулируется так, словно это небольшие некоммерческие организации, аудиторы которых назначаются политическими партиями.

Проект GoBiGas стал воплощением амбициозных планов по замене ископаемого топлива альтернативным возобновляемым и отражает политические цели и Европейского союза, и правительства Швеции. Заказчик проекта – компания Göteborg Energi AB много лет ориентирована на экологически чистое производство электроэнергии. А концепция «зеленой энергии» предполагает постепенное сокращение использования природного газа и стимулирование интенсивного потребления синтезированного биогаза.

Вместо заключения

Несмотря на скандальное завершение GoBiGas, Альф Энгквист считает, что это прогрессивный проект, продемонстрировавший позитивные результаты практического применения новых технологий газификации и метанизации древесной биомассы. Да и цель его была благая: обеспечить независимость от ископаемого топлива компании Göteborg Energi AB и ее владельца – города Гётеборга. Кроме того, построен уникальный завод, рассчитанный на эксплуатацию до 8000 ч в год не менее 20 лет.

Проект производства биометана из древесных отходов не дошел до стадии коммерческого применения в ЕС прежде всего по экономическим причинам.

По технологии для кондиционирования и синтеза биометана в секции метанирования используется ряд расходных материалов. Это азот как продувочный газ; оливиновый песок в качестве кипящего слоя в газификаторе; метиловый эфир рапсового масла (RME) для удаления компонентов смолы в скруббере; карбонат кальция для предварительного покрытия фильтра при очистке газа; карбонат калия, добавляемый для контроля качества газа при газификации; активированный уголь для адсорбции некоторых примесей; различные катализаторы и пресная вода для производства пара. Из энергоносителей необходимы электричество (в основном для сжатия газа) и природный газ, обеспечивающий нагрев при запуске установки.

Себестоимость биометана как конечного продукта газификации и метанизации древесной биомассы существенно выше, чем, например, при его производстве из биогаза, когда органический материал разлагается без доступа воздуха в специальных емкостях – ферментаторах. Получаемый в биогазовых установках биогаз состоит в основном из метана и углекислого газа. Будучи горючим, он сравнительно легко преобразуется в электрическую и тепловую энергию, а также может служить в качестве топлива и после очистки подаваться по сети трубопроводов природного газа, что практикуется в Европе. Сырьем для производства биогаза в ЕС служат различные сельскохозяйственные отходы и навоз, а также специально выращиваемые энергетические культуры. Выход биогаза и содержание в нем метана зависят от исходных материалов (сырья), а также от технологии получения биогаза, обычно биогаз содержит 50–75% метана.

Основными преимуществами Bio-SNG является технология производства с низким уровнем выбросов, возможность хранения биометана в доступных больших хранилищах (газгольдерах) и использование на удалении от производственной площадки за счет транспортирования по трубопроводам. Решающим фактором для применения биометана в когенерационных установках (комбинированных тепло- и электростанциях) стала высокая потребность в тепле. При метанировании тоже выделяется тепло, обеспечивающее нужды производственной площадки.

Мощность установок газификации и метанирования биомассы не должна превышать 100 МВт. Ограничение обусловлено наличием ресурсов биомассы, транспортной логистикой и режимом газовой сети в периоды низкого потребления (летом). Плюсами децентрализованного (локального) производства биосинтетического природного газа мощностью от 500 кВт до нескольких мегаватт считаются доступность биомассы, возможность строительства завода (разрешение, приемка) и эффективное использование тепла. Однако в этом случае существенно увеличиваются производственные затраты, следовательно, эффективность таких проектов определяет дешевая биомасса. Около 65% энергии, содержащейся в биомассе, можно преобразовать в Bio-SNG и 25–30% – в тепло, при этом выбросы парниковых газов до 85% ниже, чем в случае использования природного газа.

В России эксперименты по получению биометана проводились в ряде НИИ: например в Институте химии и химической технологии СО РАН и Сибирском федеральном университете в Красноярске. Но дальше экспериментов дело не пошло. Подобные технологии получения биометана из древесных отходов не актуальны по многим причинам, как экономическим, так и техническим. И одна из них – это отсутствие перспективы подачи SNG в общую газопроводную сеть страны при монополии Газпрома. Древесные отходы в России эффективней перерабатывать в твердое биотопливо (пеллеты, брикеты) или в экструзивную химико-термомеханическую массу в комплексе с производством бумаги и изделий из нее.

Справка

В ЕС биометан называется биосинтетическим природным газом (Bio-SNG). Этот источник энергии, получаемый из биомассы, можно подавать в традиционные газовые сети при требуемом давлении. Базовые условия для закачки в сеть определены в стандартах DVGW G 260, 262 и 280-1.

Комментарий специалиста

Тим Шульцке, эксперт из Института экологических, безопасных и энергетических технологий Фраунгофера в Оберхаузене (ФРГ) объясняет основные различия технологий газификации:

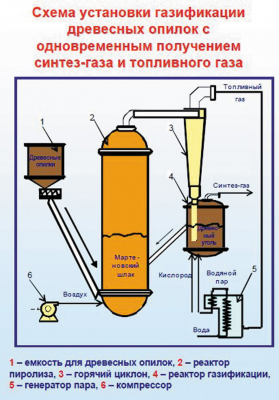

Преимущество газификации воздухом или кислородом в том, что это автотермический процесс, то есть дополнительный нагрев не требуется. Воздух часто используется при автотермической газификации в качестве газифицирующего агента в силу простоты применения и низких затрат. В этом случае теплотворная способность получаемого синтез-газа не выше 1,5 кВт·ч/м3 (содержание азота в нем 40–50%).

При использовании водяного пара как газифицирующей среды происходит аллотермическая реакция. Источником дополнительной тепловой энергии может служить кокс, продукт газификации. Основным преимуществом аллотермического процесса является получение синтез-газа с повышенной теплотворной способностью – в среднем 3,4 кВт·ч/м3.

Справка

Метанирование, или метанизация, – химическая реакция, при которой метан (СН4) образуется из монооксида или диоксида углерода и водорода в ходе каталитического процесса:

CO + 3H2 = CH4 + H2O

CO2 + 4H2 → CH4 + 2H2O.

После отделения CO2 и водяного пара получается газообразный синтетический источник энергии, аналогичный природному газу.

Справка

Хронология проекта GoBiGas

2005 г. – Göteborg Energi подготовила предварительное технико-экономическое обоснование возможностей газификации древесины.

2007 г. – После углубленных исследований различных методов газификации оптимальной признана косвенная газификация, характеризующаяся производительностью и надежностью. Göteborg Energi финансирует исследовательский центр в Чалмерском технологическом университете, где занимаются технологиями газификации и была разработана технология, которая может быть использована для когенерации и производства автомобильного топлива.

2008 г. – Göteborg Energi и Eon Sweden подписали соглашение о совместной реализации проекта GoBiGas.

2009 г. – Шведское энергетическое агентство из пяти предложенных проектов выбрало GoBiGas.

2011 г. – Начато строительство установки GoBiGas.

2014 г. – Реализация первого этапа проекта. В марте введена в эксплуатацию демонстрационная установка мощностью 20 МВт. В декабре первая порция биосинтетического природного газа поступила в шведскую газовую сеть.

Текст Сергей Передерий,

s.perederi@eko-pellethandel.de