Как получить доход от свалок

Биотопливо из отходов гидролизных заводов

Лигнин – сложный ароматический полимер, входящий в состав растений, продукт биосинтеза. После целлюлозы – самое распространенное полимерное соединение на Земле, играющее важную роль в круговороте углерода.

При производственном процессе на ЦБК образуется сульфатный и сульфитный лигнин – в зависимости от технологии варки целлюлозы. Сульфатный лигнин в основном утилизируется в энергетических установках целлюлозно-бумажных заводов и ограниченно применяется в производстве полимерных материалов, фенолформальдегидных смол, а также как компонент клеящих композиций в производстве ДСП, картона, фанеры и др. Лигнин получают и на гидролизных заводах в результате промышленного гидролиза растительного сырья (в том числе древесной щепы) для производства этанола, кормовых дрожжей, фурфурола, ксилита и других продуктов.

На гидролизных и биохимических заводах лигниновые отходы, как правило, вывозятся в отвалы и загрязняют большие территории. Запасы гидролизного лигнина в России составляют десятки миллионов тонн и сопоставимы с отходами лесопиления и деревообработки. В отличие от древесных отходов, лигнин сконцентрирован в отвалах возле гидролизных заводов. Поскольку его утилизация не организована, актуальна проблема хранения и экологического загрязнения.

Применение гидролизного лигнина

Многие европейские специалисты отмечают, что нигде в Европе нет таких масштабных скоплений неиспользуемого энергетического сырья, как на гидролизных заводах в странах СНГ.

По данным СМИ, в СНГ использование гидролизного лигнина в качестве химического сырья не превышает 5%. International Lignin Institute сообщает, что в мире для промышленных, сельскохозяйственных и других целей применяется не более 2% технического лигнина. Все остальное сжигается в энергетических установках или вывозится в отвалы – но, в отличие от в России и стран СНГ, для дальнейшей переработки.

Проблема утилизации гидролизного лигнина остается главной в отрасли с 1930-х годов. И хотя ученые и практики давно доказали, что из лигниновых отходов можно производить высококалорийное топливо, удобрения и другие полезные продукты, за долгие годы существования гидролизной промышленности в СССР, а потом в РФ и странах СНГ, их использование в полном объеме наладить не удается.

Трудности промышленной переработки гидролизного лигнина обусловлены сложным составом полимера, а также нестойкостью и необратимым изменением свойств при химическом и термическом воздействии. Отходы гидролизных заводов представляют собой не природный лигнин, а в значительной степени измененные лигнинсодержащие вещества или смесь веществ, характеризующуюся высокой химической и биологической активностью. Кроме того они загрязнены песком, землей и т. п. Гидролизный лигнин, кроме собственно лигнина, содержит легко разлагающиеся компоненты: органические кислоты, моносахара, трудногидролизуемые углеводы, смолы, жиры, низкомолекулярные фенольные соединения, а часто и серную кислоту. Разложение гидролизного лигнина с получением фенола, бензола и других продуктов обходится дороже их синтеза из нефти и природного газа при сравнимом качестве.

В 1998 году фирма «Текнаро» (ФРГ) разработала технологию производства из лигнина и волокон льна материала арбоформ, или «жидкой древесины». В застывшем состоянии арбоформ похож на пластик, но обладает свойствами полированной древесины. Исследования показали, что после многочисленных циклов переплавки характеристики «жидкой древесины» не меняются. В 2000 году в г. Карлсруэ (ФРГ) запустили экспериментальный завод по производству арбоформа.

Гидролизный лигнин и другие отходы гидролизного производства (гидролизная карамель, шлам-лигнин) можно использовать в производстве комплексного органоминерального удобрения, для изготовления пластификатора клея (как заменитель ржаной муки) и в качестве пластификатора поливинилхлорида, в электротехническом производстве кремния как составляющую углеродистого восстановителя, при изготовлении трехслойных ячеистых бумаголигнинных плит как компонент плитных материалов, в качестве добавки в бетонные смеси и при изготовлении лигнинной муки (как наполнитель пластмасс вместо древесной муки). Доказана экономическая эффективность использования гидролизного лигнина для производства активированного угля.

В сравнении с пиролизом березовой древесины выход активированного угля при производстве из гидролизного лигнина в два раза выше. Используются две технологии. Первая предполагает следующие этапы: сушка, формирование, термическое разложение, парогазовое активирование. Вторая технологическая схема представляет собой пиролиз-активацию в среде водяного пара.

В СССР промышленный цех по производству активных углей из гидролизного лигнина был запущен в эксплуатацию в 1985 году на Бирюсинском гидролизном заводе (Красноярский край). Но сегодня нет ни СССР, ни Бирюсинского гидролизного завода. Введение в России в январе 2001 года в рамках борьбы с контрафактным алкоголем акцизов на спиртосодержащую продукцию и другие «антиалкогольные» законодательные акты, постепенно привели к закрытию (банкротству или перепрофилированию) всех (больше 60) работавших в РФ гидролизных заводов.

Примерно 25% активированного угля для внутреннего потребления импортируется. Основным фактором роста рынка активированного угля является нарастающее загрязнение окружающей среды, связанное с промышленным производством.

Высокие темпы роста потребления активированного угля характерны для развивающихся стран, в первую очередь Азиатского региона, и вызваны увеличением населения, растущей потребностью в питьевой воде, а также усиленным загрязнением окружающей среды. Последние несколько лет средний ежегодный прирост мирового потребления активированного угля держался на уровне 5,5% и в 2017 году составлял 1,7 млн т, а по итогам 2019 года – уже около 1,9 млн т. В 2019 году Fortune Business Insights оценивал мировой рынок активированного угля в $2,86 млрд. По прогнозам, рынок будет расти и к 2027 году достигнет $4,0 млрд. Крупнейшим потребителем активированного угля стали страны Азиатско-Тихоокеанского региона ($1,19 млрд в 2019 году).

На рост рынка активированного угля также повлияла огра- ниченность сырьевой базы для его производства, в частности, скорлупы кокосового ореха, из которого производится высококачественный активированный уголь. А активированный уголь из лигнина по качеству не уступает «кокосовому».

Большинство заводов, выпускающих активированный уголь, расположены в Китае, США, Бельгии, Франции, Германии, Индии, Филиппинах, Шри-Ланке и ряде других стран, богатых сырьем для производства. При этом США и европейские страны производят в основном активированный уголь среднего и высокого качества, а Китай – среднего и низкого качества, то есть относительно дешевый. Тем не менее КНР – крупнейший производитель, обеспечивающий около 43% мирового производства.

Около трети ввозимого в Россию активированного угля китайского производства. Большие объемы поставляются из Индии, Шри-Ланки и Филиппин. Дополнительным стимулом для поставщиков российского рынка стало увеличение закупок активированного угля российскими нефте- и золотодобывающими компаниями.

Увеличение поставок на российский рынок недорогого активированного угля из Китая и других стран Тихоокеанского региона заставило российских производителей предпринять шаги по защите своих интересов. Так, в ноябре 2010 года российское правительство выпустило постановление «О мерах по защите российских производителей активированных углей» в результате, которого были установлены новые импортные пошлины на активированный уголь.

Справка

Активированный уголь – высокопористый углеродный сорбент, получаемый из различных углеродсодержащих материалов органического происхождения: древесного и каменного угля, торфа, скорлупы кокосовых орехов, косточек плодов и др. Это единственный сорбент, характеризующийся высокой способностью поглощения токсичных органических загрязнений из воды. Все питьевое водоснабжение и глубокая очистка сточных вод основаны на использовании порошкового и зерненого активированного угля. Не менее 35% мирового объема их производства идет на подготовку питьевой и технической воды. Активированный уголь применяется как сорбент для очистки сточных вод ЦБК и маслосодержащих конденсатов ТЭЦ, в различных фильтрах для жидких и газообразных субстанций (начиная от фильтров для противогазов и заканчивая многоступенчатыми промышленными фильтрами), в производстве медицинских препаратов, как восстановитель в металлургии, в пищевой промышленности – для очистки сахарных сиропов, глюкозы, в ликеро-водочном производстве, а также производстве соков и напитков, в химической, нефтегазодобывающей и перерабатывающей промышленности – для производства химических волокон, каучука и ПВХ-смол, для очистки паров, газов, аминовых растворов; в горно-металлургической – при флотации руд и извлечении золота, в энергетике и других отраслях.

Гидролизный лигнин как топливное сырье

Гидролизные заводы часто сжигают лигниновые отходы в котельных, хотя ввиду потенциальной ценности лигнина это нерационально. Но такой способ утилизации позволял снизить расходы на вывоз в отвалы, а главное – затраты на закупку мазута и угля на гидролизных производствах. В первой половине 2000-х годов на Речицком опытно-промышленном гидролизном заводе в Белоруссии (единственном в СНГ предприятии по производству дубового дубильного экстракта и технического фурфурола) впервые стали использовать отходы производства в качестве топлива для заводской котельной в промышленном масштабе. Котлоагрегат на базе котла ДЕ 25/24 фирмы Kazlu Rudos Metalas позволял сжигать лигнин, целлолигнин и древесные отходы в разном соотношении. После пиролиза топлива при 600–800°С в предтопках пиролизный газ дожигали в котле с полным разложением и сгоранием органических канцерогенных веществ. Температуру горения повышали до 1100°С (и выше) за счет предварительного подогрева дутьевого воздуха. В этом котлоагрегате лигнин горел без «подсветки» газом и при любом содержании древесной щепы или опилок в смеси. Кроме того, на Речицком гидролизном заводе производили формованный лигнин на стационарной установке в рамках проекта «Разработка и освоение производства энергоносителей из отходов гидролизного производства». После ликвидации предприятия собственником имущества РУП «Речицкий опытно-промышленный гидролизный завод» стал «Речицкий райжилкомхоз», и дальнейшая судьба этого проекта неизвестна.

Самым перспективным способом утилизации гидролизного лигнина считается пиролиз, обеспечивающий наиболее полную и безотходную переработку с получением ценных твердых, жидких и газообразных углеродосодержащих продуктов. Уголь, образущийся при пиролизе гидролизного лигнина, по физико-химическим свойствам близок к древесному, содержит 70–90% углерода в зависимости от режима пиролиза, 3–30% летучих веществ. Теплотворная способность лигнинового угля выше 7000 ккал/ кг, поэтому его можно использовать в качестве топлива.

В СНГ ряд компаний, например, научно-производственный кооператив «Технология» (Республика Беларусь), НПО «Универсалспецстрой» и другие, владели запатентованной технологией утилизации отходов гидролизных заводов с получением стандартизированных видов твердого топлива. Созданные на ее основе технологические линии позволяют перерабатывать отходы гидролизных заводов (лигнин и сопутствующие энергонесущие отходы из отвалов в разных пропорциях) в топливные брикеты с высокими потребительскими свойствами: высокой прочностью, теплотворной способностью 7500 ккал/кг и выше (сравнимой с теплотой сгорания угля), низким содержанием серы – примерно 0,07% и экологической безопасностью. Важно, что при их сжигании содержание вредных веществ в отходящих газах не превышает 10% предельно допустимых концентраций, установленных в Евросоюзе, то есть эти брикеты можно поставлять в европейские страны.

Технологию производства топливных гранул (пеллет) и брикетов из гидролизного лигнина в промышленном масштабе разработали в Германии, в Техническом университете г. Котбус, при участии Научно-исследовательского центра по изучению биомассы в Лейпциге и компании – производителя технологического оборудования. Пилотный проект был запущен в 2013 году. Финансирование осуществлялось за счет грантов Евросоюза по программе охраны окружающей среды. Пеллеты из лигнина, как и древесные пеллеты, служат топливом для промышленных котельных, вырабатывающих тепло или электроэнергию.

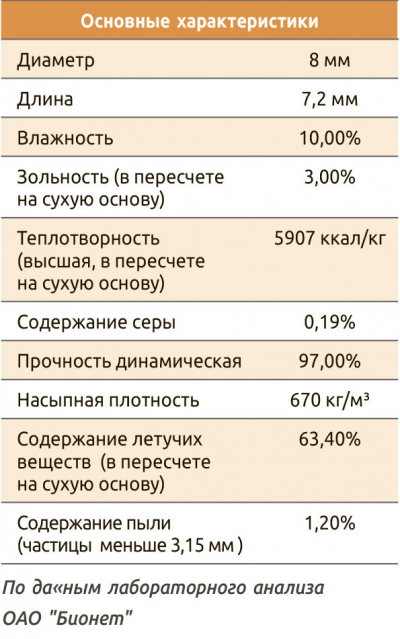

В Онежском районе Архангельской области в 2015 году ОАО «Бионет» при содействии специалистов немецкой компании Alligno запустило первый в России завод по производству пеллет из лигнина, построенный на базе бывшего Онежского гидролизного завода. Общий объем инвестиций в производство составил около €40 млн: 10 миллионов – акционерные инвестиции Газпромбанка и 30 миллионов привлечены банком в рамках проектного финансирования. Накопленные в советское время запасы лигнина позволят предприятию в течение 10–15 лет производить до 150 тыс. т пеллет в год.

В «Бионете» не раскрывают покупателей, сообщая лишь, что продукция отгружается во Францию, Данию, Германию и другие страны Евросоюза. Кроме экономической составляющей проекта, важна его социальная значимость для региона. В результате организации производства биотоплива не только решается проблема отвалов лигнина и снижается их негативное воздействие, но и появляется экспортный продукт.

Справка

Гидролизный лигнин, как любая органика, содержащая значительное количество кислорода, склонна к брожению независимо от условий хранения. При сбраживании гидролизного лигнина образуются диоксид углерода СО2 и метан СН4 и выделяется тепловая энергия, что приводит к самопроизвольному возгоранию отходов.

Для того чтобы подавить природную бактериологическую активность лигнина в отвалах, бесполезно изолировать его от окружающей среды, поскольку анаэробное сбраживание это не остановит. Анаэробным бактериям для жизни достаточно содержащегося в лигнине кислорода (до 30%). Термохимические расчеты показывают, что хранилище 3–4 млн т лигнина обеспечивает бактериям питательную среду на 250 лет.

А вот при нагревании лигнина до 500–550°С все виды бактерий гибнут. Этот метод чрезвычайно эффективен, поскольку в результате термического распада органической субстанции получается твердый обугленный продукт – высококалорийное экологически чистое бездымное топливо и газообразная пиролизная субстанция, при сжигании которой подавляется рост бактерий и высвобождается энергия для пиролиза. Таким образом, одновременно решается экологическая проблема и обеспечивается самоокупаемость способа.

Предотвращение возгорания гидролизного лигнина путем его обугливания – хорошо изученный процесс и отработанный, например, на Красноярском биохимзаводе.

Канский проект

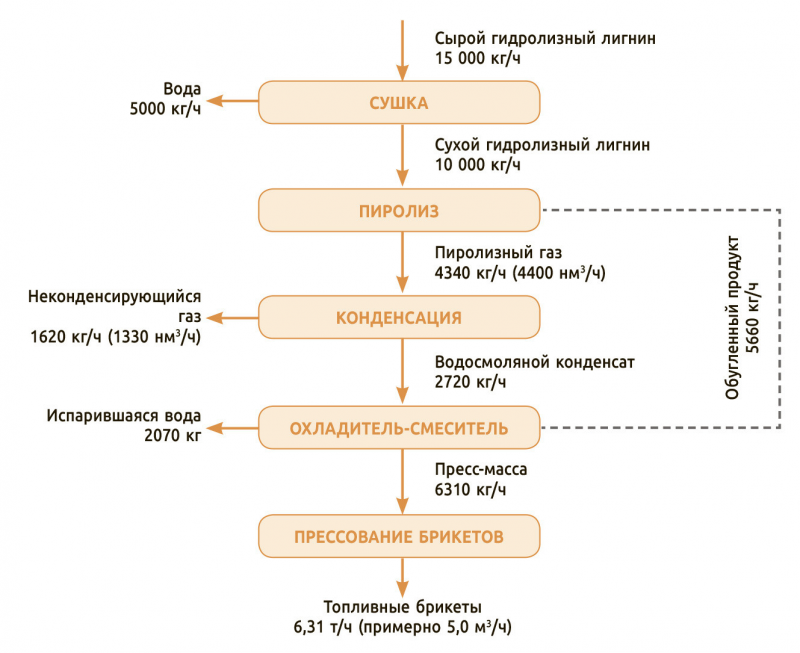

Группа компаний Al Berg из Красноярска и Научно-исследовательский институт строительных материалов и композитов предложили проект комплекса термической переработки гидролизного лигнина расчетной влажности 40% из промышленных отвалов Канского района Красноярского края производительностью 270 тыс. т в год. Требуемые капитальные вложения – 170 млн рублей.

Отвалы лигнина, оставшиеся от советских гидролизных заводов, подвержены самовозгоранию. Этот проект, по сути, безальтернативный способ предотвращения возгорания лигниновых отходов.

Из 2,7 млн т лигнина в канском хранилище можно получить до 1 млн т обугленного углеродного продукта. Мощность технологической линии принимается из расчета ликвидации хранилища за 10 лет, то есть получения 100 тыс. т обугленного продукта в год. Затем линия будет работать на отходах деревообрабатывающих предприятий Канского района. Спрос на экологически чистое топливо обеспечивается требованиями охраны воздушного пространства Красноярска и других городов края.

Комплекс состоит из двух параллельных технологических линий. Товарная продукция – топливные брикеты. Сырой лигнин отбирается экскаватором, доставляется автотранспортом к месту переработки, складируется на открытой площадке, рассчитанной на трехдневный запас сырья. Технологический процесс начинается с сушки лигнина (насыпная масса сырого лигнина примерно 100 кг/м3) в сушильном барабане производительностью 15 т/ч. Время сушки 15 минут. Теплоносителем служат газообразные продукты сгорания: 180–250°С. Производительность барабана по сухому лигнину не менее 10 т/ч.

Лигнин с содержанием влаги не выше 5% при 120°С поступает без промежуточного хранения в подогреватель винтового типа с тепловой рубашкой, по которой циркулирует газообразный теплоноситель (500°С). Разогретый до 320–350°С лигнин теряет до 7,5% массы (5% – испарение остаточной физической воды, 2,5% – бертенирование1) и затем загружается по 1,5 т в контейнеры-реторты объемом 15 м3, где происходит пиролиз за счет экзотермических реакций.

Газообразные и жидкие (жижка) продукты термического распада отводятся, а полученный твердый обугленный продукт, раскаленный до 800°С, выгружается в винтовой охладитель, служащий еще и смесителем, где орошается водосмоляным конденсатом. За счет тепловой энергии обугленного продукта вода испаряется, а смолистые компоненты и вещества, растворенные в водосмоляном конденсате, адсорбируются на его частичках.

Из смесителя обугленная масса при 60–80°С немедленно подается в пресс-формы гидравлического пресса СМ-301 Б или СМ-1085 для брикетирования. Формованные брикеты хранятся на складе готовой продукции при температуре не выше 40°С и во избежание случайного возгорания продуваются воздухом с повышенным содержанием влаги. Упакованная в биг-бэги продукция отправляется потребителю.

В результате охлаждения пиролизного газа до температуры окружающей среды пары воды и смол конденсируются с образованием неконденсирующегося газа (выход примерно 37,3%), и водосмоляного конденсата (примерно 62,7%).

Примерный вещественный состав неконденсирующегося газа (% по объему):

оксид углерода, СО 66,1

диоксид углерода, СО2 11,3

метан, СН4 22,6.

Плотность неконденсирующегося газа 1,22 кг/нм3, теплотворная способность 4215 ккал/кг.

Водосмоляной конденсат состоит из воды, смолы и водорастворенных кислородных соединений.

Химический состав топливного брикета, % по массе:

углерод, С 90,8

водород, Н2 2,2

кислород, О2 5,4

сера, S2 следы

зола 1,6.

Плотность топливного брикета 1250–1300 кг/м3, теплотворная способность 7750 ккал/кг.

Сотни научных организаций во всем мире давно занимаются исследованиями и разработками в области утилизации гидролизного лигнина, и в разные годы их предложения внедрялись в промышленности. В последнее время такие работы стали особенно актуальны в связи с необходимостью решения экологических проблем, снижения углеродного следа и промышленного использования биомассы в энергетике. Но в Российской Федерации без серьезной государственной поддержки, скорее всего, отвалы никуда не денутся. Подтверждение тому описанная ситуация в Красноярском крае: «эффективным менеджерам» целесообразнее ежегодно закапывать бюджетные деньги и перманентно кормиться с «кормушки», чем разом закрыть проблему.

Текст Сергей Передерий