Влияние профиля и формы зубьев на стойкость твердосплавных пил и качество раскроя плитных материалов

Чем определяется выбор круглых твердосплавных пил для различных плитных древесных материалов: HDF, MDF, ДсТП, ЛДсТП, фанеры, древесно-слоистых пластиков, OSP, в том числе облицованных натуральным и искусственным шпоном, пленками на основе пластиков?

Качество пропила и стойкость пил, зубья которых оснащены пластинками твердого сплава, зависят от свойств плитных материалов, в частности, плотности и твердости, наличия облицовочных слоев, от типа и наполнения клеевых материалов, качества и исполнения станочного оборудования, режимов резания, марки стали корпуса пилы и типа твердого сплава (HW), количества зубьев, рассчитанного для выбранных режимов резания и качества (шероховатости) поверхности, соблюдения технологии изготовления и подготовки пилы к работе, квалификации рабочих и ИТР, наличия на производстве качественной аспирации и многих других факторов.

Слоистые пластики высокого давления традиционно применяются в производстве мебели и других изделий столярно-строительного назначения, от которых требуется повышенная стойкость к истиранию и влажности, например, столешниц, подоконных досок, мебели для ванных комнат, изделий для покрытия пола, облицовочных материалов для наружных работ и т. п. К плюсам этих покрытий можно отнести ценовую доступность, долговечность, влагостойкость. Однако при раскрое (пилении) плитных материалов, облицованных такими пластиками, часто отмечается быстрое затупление зубьев пил и появление сколов и вырывов облицовочного материала в зоне пропила.

Для отделки плитных материалов используют пленки разной толщины на основе полимеров, как правило, пропитанные смолами, чаще всего меламиновыми. Получается весьма твердое глянцевое или матовое покрытие. Доступная стоимость и разнообразие расцветок – его плюсы, а хрупкость – безусловный минус. Такое ламинированное покрытие очень легко поцарапать, даже от небольшого удара оно может треснуть.

Виды и способы облицовывания плит

После облицовывания путем шпонирования, ламинирования, каширования и постформинга плитные материалы не только становятся прочнее, но и приобретают более эстетичный вид и могут использоваться в качестве заготовок для производства мебели, дверей, стеновых панелей и других облицовочных (и не только) изделий.

Шпонирование натуральным шпоном

Наиболее дорогие изделия из различных плитных материалов облицовываются натуральным строганым (реже лущеным) шпоном разных пород толщиной 0,25–1,5 мм с применением клеевых систем как горячего, так и холодного отверждения. Шпонированные поверхности затем покрываются разными лаками.

Каширование

Технологию каширования применяют в производстве мебельных плит. Облицовочным материалом служит текстурная бумага. Наклеенная на ДсТП (ЛДсТП) или MDF, она образует защитное покрытие.

Кашированные панели не предназначены для интенсивной эксплуатации и не выносят повышенной влажности.

Меламиновое покрытие или шпонирование искусственным шпоном

Меламиновое покрытие образуется при нанесении горячим способом на основу из MDF или ДсТП бумажного слоя и пленки из меламиноформальдегидных смол. Искусственный шпон имитирует фактуру разных материалов, не только древесины, но и камня, металла и др. Это прочное, износостойкое и водостойкое покрытие, устойчивое к действию высокой температуры, но на нем остаются царапины от острых предметов и следы от агрессивных химических веществ. Облицованные меламином плиты используют в производстве дверей, деталей интерьера, столешниц, кухонной мебели, фасадов ящиков и шкафов.

Ламинирование

Полимерные смолы применяются для ламинирования разных плит. Покрытие создается при высоком давлении и температуре около +200°С и приобретает особую прочность при толщине от 0,1 до 0,4 мм. Может имитировать деревянную и каменную, гладкую и рифленую поверхность.

Постформинг

Технология используется при изготовлении деталей с закругленными кромками. На плиты MDF (HDF) или ДсТП (ЛДсТП) наносится покрытие из обработанной (пропитанной) пластификаторами текстурной бумаги. При нагревании материал становится гибким и легко повторяет форму панели. После остывания пленка сохраняет приданную конфигурацию.

Покрытие по технологии постформинга отличается прочностью, стойкостью к агрессивным средам, свето- и термостойкостью, водонепроницаемостью.

Основные линейные и угловые параметры круглых пил

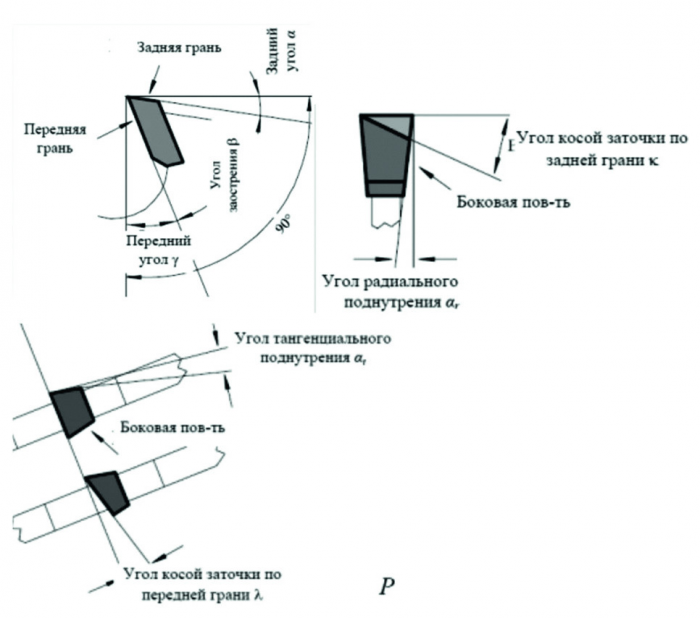

Параметры круглых пил (рис. 1) в значительной степени определяют режимы их работы, стойкость и качество пиленой поверхности. Их значения давно установлены для раскроя разных материалов, включая плитные. Речь идет об угловых и линейных параметрах пил.

По количеству зубьев дисковые пилы условно подразделяются на следующие группы:

- с малым количеством зубьев: 10–40;

- со средним количеством зубьев: 40–80;

- с большим количеством зубьев: 80–120.

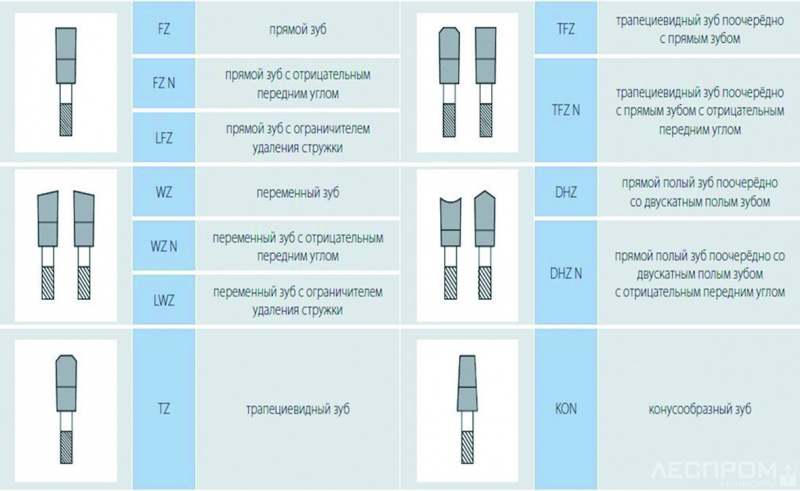

Европейский классификатор формы зубьев круглых пил

Рассмотрим основные стандартные профили зубьев пил (табл. 1).

Пилы с прямым профилем (FZ) с передним углом 15–30° предназначены в основном для продольного пиления древесины и столярных щитов, в том числе облицованных натуральным шпоном, причем с углом меньше 20° – для твердой древесины, больше 20° – для мягкой. Пилы с попеременно скошенным зубом по задней грани (WZ) подходят для пиления всех пород древесины вдоль и поперек волокон при переднем угле равном 15°, если угол меньше 15° – для пиления поперек волокон, если больше 15° – вдоль волокон. Такие пилы применяются для необлицованных плит (MDF, ДсТП, HDF и т. п.), пластиковых панелей, но не годятся для фанеры и OSP.

Пилы с зубьями «трапеция – трапеция» (TZ) и «трапеция – прямой» (TFZ) хорошо справляются со всеми ламинированными древесными плитными материалами (включая фанеру и OSP) с односторонним покрытием, а при двухсторонней облицовке их дополняют подрезные пилы.

Для материалов с кашированными и меламиновыми пленками лучше всего использовать пилы профилей (DHZ) и (DHZN), но они мало распространены в России из-за фактического отсутствия специализированного заточного оборудования.

Пилы с конусообразными (коническими) профилями зубьев предназначены прежде всего для многослойных плит с различными наполнителями (MDF, ДсТП, OSP, древесины, сотового заполнения и др.) и двухсторонним ламинированием. В некоторых случаях их целесообразно использовать вместе с подрезными коническими пилами.

Довольно большое семейство круглых пил специального назначения с зубьями повышенной стойкости адаптировано для раскроя плитных материалов и получения более высокого качества пиленой поверхности.

Оптимальные профили и угловые параметры зубьев

Профиль и углы зубьев пил оптимизируются для решения задач разных производств. В одном случае требуется высокая стойкость зубьев, напрямую связанная с производительностью технологического оборудования, в другом – повышенное качество пиленой поверхности, в третьем – то и другое, поэтому одинаковых решений быть не может.

Передний, задний угол и угол заточки в сумме всегда должны составлять 90°, даже если передний угол отрицательный. Как правило, пилы с передним углом от 20° предназначены для продольного пиления древесины и древесных материалов, пилы с передним углом 15° называются универсальными, а с углом от +5°до –10° градусов предназначены для пиления облицованных плитных материалов. Задний угол должен быть не менее 10°, но при пилении плитных материалов допускается его уменьшение до 7° за счет вышлифовки ленточки на HW-пластинке по задней грани зуба шириной не больше 1–2 мм – для повышения стойкости зуба и снижения трения его задней грани о дно пропила.

Углы радиального и тангентального поднутрения, способствующие уменьшению трения режущих кромок о стенки пропила, как правило, составляют 1–5° и зависят только от твердости распиливаемого материала. Для пиления твердых материалов подходят углы 1–2°, для мягких материалов и древесины – больше 2°.

Углы косой заточки как по задней, так и по передней грани, а также формирование так называемого дупла или «полого зуба» используются для пиления облицованных хрупкими пленками и необлицованных плит с целью повышения качества пиленых поверхностей и уменьшения числа сколов и вырывов на кромках в зоне пропила. Обычно углы косой заточки составляют 5–30°, причем углы от 5 до 10° применяются для пиления твердых материалов, а больше 10° – для мягких. Такая заточка, за редким исключением, отрицательно сказывается на стойкости пил.

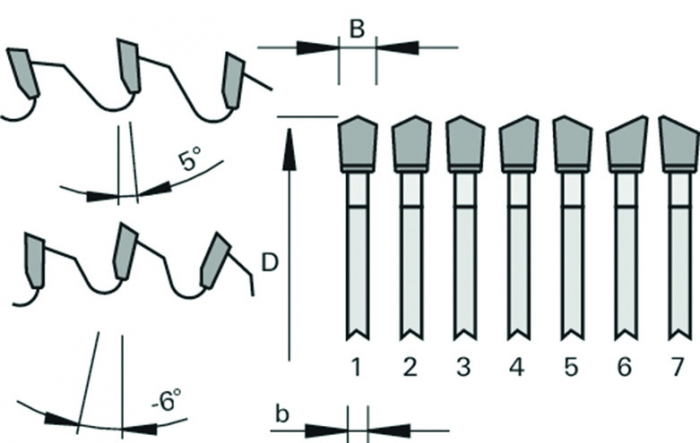

Для повышения стойкости зубьев пил с косой заточкой на острых режущих кромках создаются дополнительные режущие плоскости под углами, отличными от основных (рис. 2). Такие профили могут быть переточены из других профилей на пилах с косой заточкой по задней грани в вариантах 1, 2–3, 4–5, 6–7 на одной пиле и комбинациях 1–2–3, 1–4–5, 3–4–6–7 и др. При комбинации трех и более разных зубьев решаются две задачи: уменьшение вибрации пилы из-за снижения ударных нагрузок переменной величины, что положительно сказывается на процессе пиления, повышении устойчивости пилы в пропиле, уменьшении нагрева, и повышение ее стойкости. Однако не всякое заточное оборудование может повторить эти профили при переточке.

Текст Владимир Падерин