Современная столярная мастерская

В помощь предпринимателю

Статья посвящена оснащению столярной мастерской современными бытовыми и полупромышленными станками, работающими как от промышленной сети (380–400 В), так и от сети 220 В. Рассмотрен вариант мастерской с полным комплектом оборудования, который позволяет изготовлять почти все столярно-мебельные изделия в режиме единичных заказов или мелкими сериями.

Участок склеивания брусков и щитов

Столярная мастерская может закупать клееные бруски (например, для оконных створок) или клееные реечные щиты (для филенок дверей и мебели). Однако значительно дешевле изготавливать эти полуфабрикаты. Клеильный участок в столярке есть почти везде, поскольку он не требует сложного оборудования. К тому же сегодня предлагаются надежные однокомпонентные клеи быстрого холодного отверждения.

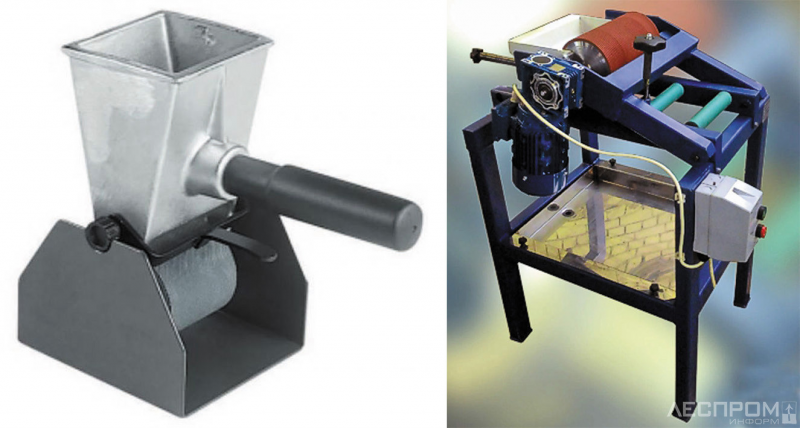

Для нанесения клея на рейки и бруски используются ручные валики со встроенным верхним клеевым бачком и специальные станки (рис. 1). Ширина нанесения клея до 250 мм.

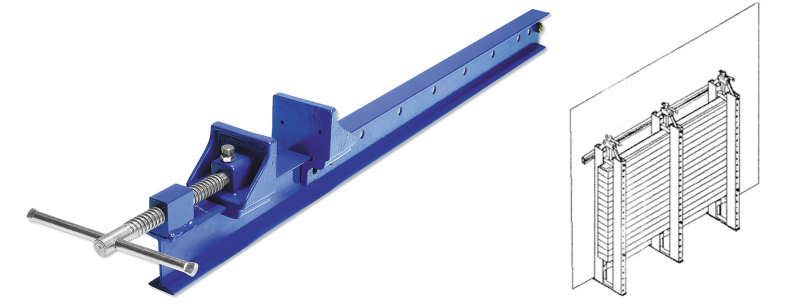

Для склеивания щитов широко используются разнообразные самодельные устройства. Например, стол, вертикальная или наклонная рама с винтовыми струбцинами (рис. 2).

Для равномерной передачи давления необходимый шаг между струбцинами должен быть не больше 300 мм. Струбцины можно поочередно устанавливать сверху и снизу щита, чтобы предотвратить поперечное смещение реек. Струбцины, объединенные в одно устройство, называют прессом или ваймой.

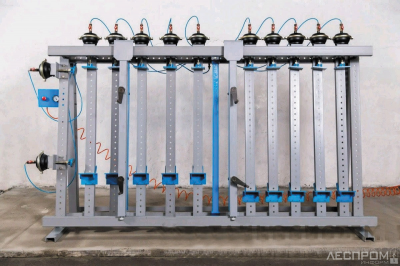

В случае механического прижима заданное усилие не сохраняется. Из-за пластичности древесины необходимо регулярно поджимать винты. В пневматических ваймах этого не требуется. Так, в пневматической вайме ВП-2430 производства КАМИ (рис. 3) 10 вертикальных прижимов и два горизонтальных, усилие пневмоцилиндров до 700 кг. Вес ваймы 330 кг. Максимальные размеры изделия 2400 × 1300 × 100 мм. Минимальная толщина 15 мм.

В такой вайме можно не только склеивать бруски и щиты, но и собирать дверные полотна и оконные рамы. Упоры переставляются с шагом 50 мм. Контроль давления осуществляется с помощью манометра.

Для станков и прессов с пневмоприводом требуются компрессор и ресивер, поэтому часто предпочтение отдается оборудованию с гидроприводом, как более компактному и бесшумному. Гидравлические ваймы поставляются вместе с гидроприводом. В вайме ВГ-3000 производства КАМИ (рис. 4) установлены шесть вертикальных гидроцилиндров с усилием до 2 т и ходом 120 мм. Выделены две зоны управления (по три цилиндра), что позволяет независимо клеить одновременно два щита или бруса длиной до 1,5 м. Вес ваймы 214 кг, мощность 1,5 кВт. Максимальные размеры изделия 3000 × 1800 × 100 мм.

Самым распространенным клеем для древесины сегодня стала ПВА-дисперсия, отличающаяся простотой использования, безопасностью, высокой прочностью и долговечностью соединений. Рекомендуемое время отверждения клея не менее 24 ч, однако монтажная прочность, допускающая выемку заготовки из пресса, достигается примерно за четыре часа.

Опыт показал, что при высоком качестве прессового оборудования и склеивании калиброванных реек можно обойтись без рейсмусования щитов после склейки. Достаточно шлифования щитов для ликвидации незначительных свесов.

Участок профильного строгания

Для изготовления досок пола или досок обшивки («вагонки») не обойтись без продольно-фрезерного (четырехстороннего строгального) станка. Такой станок требует сравнительно большой производственной площади, надежной загрузки сухими пиломатериалами и отвода стружки эксгаустерной системой.

Четырехсторонний станок стоит приобретать только для выпуска серийной продукции. Он выполняет функции фуговального, рейсмусового и фрезерного станков.

Самые простой из таких станков – четырехшпиндельный. В нем один шпиндель обеспечивает фугование нижней пласти, два шпинделя – правый и левый выполняют гладкое или профильное фрезерование кромок доски, а последний шпиндель строгает верхнюю пласть. Для повышения производительности число шпинделей увеличивается до 5–12 шт. Этим достигается малая подача на нож и высокое качество строжки при скорости подачи до 200 м/мин. Последний шпиндель станка может быть пильным – для деления досок по ширине.

Выбор четырехсторонних строгальных станков огромный. Для малого и среднего бизнеса можно подобрать сравнительно небольшие станки серии C16-42 Боровичского завода деревообрабатывающих станков (рис. 5). Длина продольно-фрезерного станка 2,5 м. Ширина досок 30–160 мм, толщина 10–100 мм, минимальная длина 0,7 м. Скорость подачи 3–26 м/мин.

Участок фрезерования заготовок

Для придания детали законченной формы, соответствующей исходному чертежу, необходима вторичная механическая обработка заготовок: зарезка шипов и проушин, формирование криволинейных поверхностей, фрезеровка пазов, сверление отверстий и пазов под замки и петли и другие операции. Основным оборудованием для вторичной мехобработки служат фрезерные станки.

В малом производстве достаточно иметь один-два фрезерных стола, оснащенных ручными погружными фрезерами. Такой ручной инструмент можно перемещать вдоль детали для получения скругленных кромок, зачистки узких поверхностей и пр. Возможности ручного фрезера хорошо иллюстрируют используемых в нем основные концевые фрезы (рис. 6).

Существуют десятки фрез других форм, позволяющие добиваться высокой декоративности изделий из древесины.

На фрезерном столе (рис. 7) инструмент крепится снизу, так, чтобы фреза выступала над его рабочей поверхностью. Предусмотрен механизм подъема и опускания фрезы, продольный и поперечный упоры, отверстие для отвода стружки.

На этом оборудовании можно формировать шипы и проушины, особенно для срединных соединений, но это занимает слишком много времени. Для изготовления профильных погонажных изделий и дверных и оконных блоков необходим фрезерный станок, работающий с насадными фрезами (рис. 8).

Для каждого изделия можно подобрать комплект насадных фрез, позволяющий получить все соединения и профили. Такие фрезы устанавливают на фрезерных станках с шипорезной кареткой. «Корвет-86» от компании «Энкор» – один из таких станков (рис. 9). Его потребляемая мощность 2,2 кВт. Размеры рабочего стола 680 × 590 мм, подвижного стола – 500 × 250 мм. Скорость вращения шпинделя 7500 об/мин. Диаметр фрезы – до 180 мм.

Для серийного производства нужен более солидный станок, работающий с фрезами диаметром до 300 мм. Например, фрезерный станок промышленного типа от фирмы Ostermann (рис. 10) отличается удобством смены шпинделей: собранные комплекты фрез не снимаются со шпинделя. Посадочные диаметры фрез 30, 32, 40, 50 мм. Шпиндель с наклоном, рабочая высота 125 мм. Мощность станка 5,5 кВт, вес 446 кг.

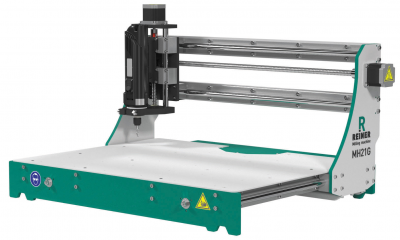

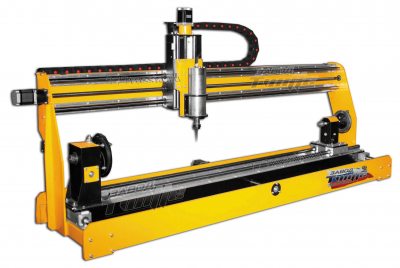

Для расширения возможностей столярной мастерской можно рассмотреть фрезерный станок с ЧПУ для изготовления высокодекоративных щитовых деталей. На рынке большой выбор подобных станков для художественной обработки дверных и мебельных филенок, изготовления декоративных накладок и пр. Один из простейших фрезерных станков с ЧПУ – Reiner MH21-51 (рис. 11) с рабочей зоной 350 × 600 мм, достаточной для большинства типов филенок. Вес станка 51 кг, размеры 589 × 886 × 557 мм. Направляющие – цилиндрические рельсы, передачи – трапецеидальные винты. Высокоскоростной коллекторный шпиндель с плавной регулировкой оборотов. Для более крупных цехов можно подобрать подобные станки с большей рабочей поверхностью и более мощным шпинделем, перемещаемым с помощью шаговых двигателей.

Токарный участок

Из квадратных заготовок можно получать различные точеные детали для мебели и другой продукции. Наиболее востребованы ножки для столов, стульев, кресел, балясины, фигурные столбы, карнизы, детские игрушки, декоративные накладки (рис. 12).

Токарные станки по дереву конструктивно подразделяются на станки с ручной подачей, полуавтоматические станки с копиром и автоматические станки с ЧПУ. Основной станок выбирается в соответствии с возможностями и задачами производства. Токарный станок необходим прежде всего в производстве лестниц, поскольку требуется много столбов и балясин.

Для получения декоративных накладок точеная деталь поступает на ленточно-пильный станок и распиливается точно по оси вращения на две готовые детали.

Одним из основных параметров станка является максимальная длина детали: для ножки стула – 400 мм, для ножки стола – 750 мм, для балясин – 1200 мм, для столбов – до 2500 мм. Для изготовления малых деталей мебельных изделий и игрушек предназначены специальные станки, например MC 2022 (рис. 13). Мощность двигателя станка 2,2 кВт. Длина заготовки до 100 мм, диаметр – до 80 мм.

В этом станке используется специально заточенный профильный нож, повторяющий контуры заготовки. Обработка выполняется в два этапа за один установ детали: черновая – резцом и чистовая – специальным профильным ножом.

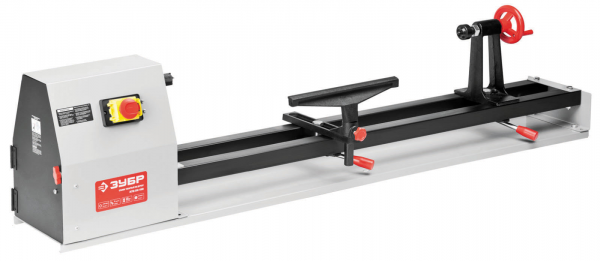

Один из самых простых настольных токарных станков «Зубр» ЗСТД-350-1000 (рис. 14). Мощность станка 0,35 кВт, вес 25 кг, частота вращения шпинделя 840–2480 об/мин (четыре скорости). Максимальная длина заготовки 1000 мм, максимальный диаметр 350 мм.

Для надежной работы потребуется также режущий инструмент – набор стамесок для точения. Практика показывает, что в ручном режиме за смену можно сделать до 40 балясин.

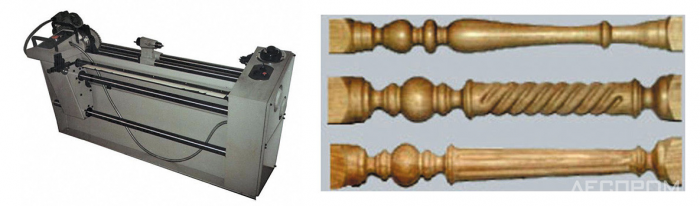

На копировальном токарно-фрезерном станке обработка древесины выполняется не токарными резцами, а высокооборотными вращающимися фрезами. Мощность станка КТФ-6, «Прогресс» (рис. 15) 1,9 кВт, габаритные размеры 1740 × 780 × 1050 мм, вес 550 кг. Обработка выполняется по шаблону. Инструмент – дисковая фреза 200 × 30 мм. Длина заготовки 50–1150 мм, диаметр 10–165 мм.

Использование твердосплавной фрезы на порядок повышает производительность и стойкость инструмента и позволяет получать изделия, которые невозможно изготовить на традиционном токарном станке.

Для предприятия, работающего в сфере деревянного домостроения и изготавливающего деревянные лестницы, декоративные столбы и прочие детали, требующие точения, потребуется более серьезное оборудование, например, токарный станок с копиром и автоматической подачей инструмента. Такие станки выпускает компания Ostermann (рис. 16). Их отличительные особенности:

- возможность продольного и поперечного копирования по шаблону или образцу;

- возможность точения изделий типа «косичка»;

- возможность увеличения межцентрового расстояния до 2540 мм;

- наличие планшайбы, делительного приспособления и люнета.

Резец при движении повторяет форму образца или специального копира. Для повышения качества обработки деталей на станке предусмотрено черновое точение (оцилиндровка) и чистовое профильное точение изделия. Большое межцентровое расстояние позволяет изготовлять на станках Ostermann такие изделия, как фигурные столбы длиной до 2,5 метра.

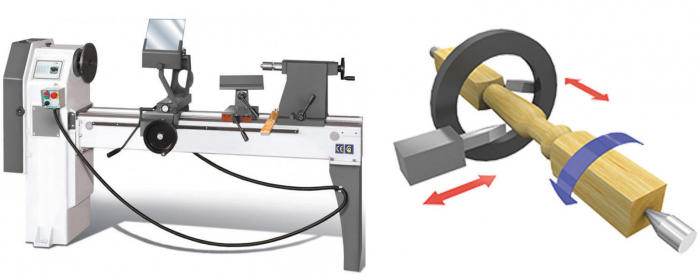

Современные токарные станки с ЧПУ, работающие по заданной программе и не требующие изготовления шаблонов. Степень автоматизации работ разная. Есть станки с автоматической заменой инструмента и с автоматической подачей заготовок. На станках фирмы Beaver два токарных ножа установлены друг против друга, что позволяет уравновешивать усилия поперечного изгиба деталей. Наличие фрезерного узла дает возможность делать винтовые проточки, продольные полосы и другие украшения на детали.

Из наиболее доступных станков с ЧПУ настольный станок производства Каменского завода Twitte для изготовления балясин (рис. 17) с верхним расположением фрезерного инструмента. Максимальная длина обрабатываемой детали – один метр.

Для изготовления длинных точеных деталей предназначены специальные круглопалочные станки проходного типа, к которым относится КП-62 (рис. 18), выпускаемый ООО «Станкоцентр Перун». Мощность станка (два двигателя) 3,75 кВт, габариты 1270 × 500 ×995 мм, масса 325 кг. Частота вращения вала 4000 об/мин. Диаметр получаемого изделия 10–60 мм, скорость подачи 6, 9 и 12 м/мин. Минимальная длина заготовки 350 мм.

КП-62 оснащен двумя рядами подающих и прижимающих роликов. Применяется для производства деталей мебели, изделий хозяйственно бытового назначения (черенков для лопат, грабель, кольев), спортинвентаря.

Участок шлифования деталей

Шлифование – обязательная операция перед отделкой деталей. Для этого используется разное оборудование. Простейший вариант – ручная шлифовальная машина, например, Wert EES 125DE (рис. 19). Мощность этой машины 350 Вт, частота вращения диска до 13000 об/мин, частота колебания платформы до 26000 кол./ мин, ход платформы 2 мм, диаметр диска до 125 мм. Wert EES 125DE весит 1,5 кг, есть пылесборник.

Шлифовальная лента в виде диска крепится к башмаку тканью типа «липучка», и ее легко заменить.

Машина с бесконечной лентой, которая склеивается под углом 45° (рис. 20), более производительная. Мощность ЗЛШМ-76-950 950 Вт, скорость ленты (533 × 76 мм) до 6 м/с. Эта шлифмашина весит 3,6 кг, срок ее службы до пяти лет.

В производстве мебели наиболее удачным выбором может быть стационарный шлифовальный станок с двумя рабочими органами, такой как ленточно-дисковый BELMASH BDG 100/152 (рис. 21). В нем два шлифовальных блока: дисковый, диаметром 152 мм, и ленточный, 915×102 мм. Скорость шлифовальной ленты 4,7 м/с, угол наклона ленточного узла от 0 до 90°. В этом и подобных станках шлифовальная лента закрепляется специальным замком. Вес станка 11,5 кг.

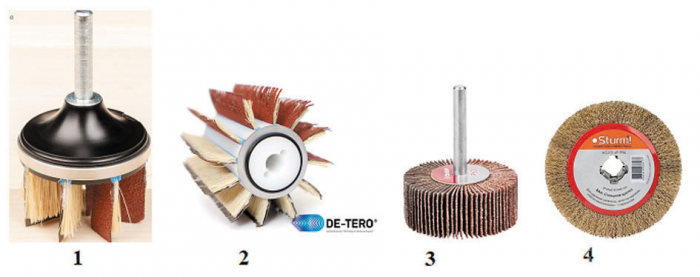

В последние годы широко применяется лепестковый щеточный инструмент, пригодный для шлифования как плоских, так и профильных поверхностей, а также для получения эффекта «старения» древесины (браширования). Этот эффект достигается за счет того, что крупнозернистый материал удаляет в основном мягкую раннюю древесину годового слоя, оставляя почти нетронутой позднюю. Поверхность приобретает объемную текстуру, которая дополнительно выделяется после покрытия красителем и лаком.

Лепестковый инструмент представляет собой полоски абразивной ленты, закрепленные на диске, валике, цилиндре или втулке (рис. 22). Диски или цилиндры могут использоваться в ручном инструменте вроде УШМ или другом специальном устройстве.

Декоративное изменение текстуры древесины достигается не только брашированием, но и обжигом открытым огнем, например, газовой горелки. В зависимости от степени обжига можно получить рисунки разной интенсивности – от контрастного до полностью черного. После удаления золы и отделки лакокрасочным материалом такая поверхность приобретает новый облик и повышенную стойкость к атмосферным воздействиям. Обжиг применяется для всех пород древесины, но особенно эффективен для облагораживания мягколиственных и хвойных (осины, ели, сосны).

Участок отделки деталей и сборки изделий

Участок отделки необходимо изолировать от других участков цеха во избежание запыления воздуха и образования дефектов покрытия.

При штучном производстве ЛКМ, как правило, наносятся кистью или валиком. Воздушное распыление обеспечивает быстрое и равномерное нанесение. Также применяются баллончики с краской или пистолет-распылитель, или краскопульт, например Bort BFP-350 (рис. 23). Мощность этого распылителя 350 Вт, диаметр сопла 2 мм, объем бачка 0,6 л, максимальная производительность 200 мл/мин, вес 1,9 кг.

Для работы краскопульта необходим сжатый воздух, поэтому современные бытовые краскопульты снабжены встроенным или выносным компрессором. Распыляемый материал должен отличаться пониженной вязкостью. Кроме того, приходится мириться с большими потерями ЛКМ, поскольку факел распыления не может быть узким.

Участок распыления ЛКМ следует оборудовать защитными экранами. При использовании активных растворителей (ацетона, уайт-спирита и пр.) требуется специальная кабина с вытяжным зонтом. Однако в случае водорастворимых ЛКМ, рекомендуемых для столярных мастерских, проблема загрязнения воздуха почти отпадает и специальная вытяжка не нужна.

Окрашиваются как детали, так и сборочные единицы, а также готовые изделия. Для рамок и щитов следует предусмотреть навесное приспособление или поворотный стол, позволяющие быстро окрасить их со всех сторон. Необходим также стеллаж для сушки покрытий.

Для правильной сборки таких изделий, как рамки и коробки, необходим рабочий стол с упорами под углом 90° в случае ручной сборки, либо сборочная вайма с прижимами в горизонтальной и вертикальной плоскости, усилие сборки в которой обеспечивают пневмо- или гидроцилиндры. Так, для склейки рамных конструкций применяется пресс вайма ВП-1 производства СЗДО (рис. 24). Вес станка 200 кг, габаритные размеры 2700 ×700 × 1850 мм, давление в пневмосистеме 5–8 бар, ход вертикального прижима 350 мм.

Для объемных изделий, стульев или кресел необходимы специальные сборочные ваймы.

Инструментальная мастерская

Хорошее состояние режущего инструмента является залогом высокого качества обработанных поверхностей, а значит и качества продукции. Инструментальному хозяйству столярной мастерской следует уделять особое внимание и не использовать тупой или неправильно заточенный инструмент.

Всегда следует применять режущий инструмент, рекомендованный изготовителем оборудования.

В полнокомплектной столярной мастерской должен быть следующий набор инструментов:

- пилы для поперечного пиления;

- пилы для продольного пиления;

- пилы для смешанной рас- пиловки;

- строгальные ножи для фуганка и рейсмуса;

- ленточная пила для ленточнопильного станка;

- насадные фрезы;

- концевые фрезы;

- фрезы для формирования зубчатых мини-шипов;

- сверла;

- набор токарных резцов.

Заточное оборудование может состоять из обычного точильного станка с абразивным кругом плоской, тарельчатой или чашечной формы. Для пил с напайками из твердого сплава следует применять круги с алмазным напылением. Ввиду многообразия режущего инструмента целесообразно использовать универсальный заточной станок, например, марки IRONMAC-163. Мощность станка 0,55 кВт, вес 60 кг. Максимальные размеры фрез 200 × 40 × 150 мм, плоских ножей 630 × 40 мм. Диаметр хвостовика концевой фрезы 3–13 мм, диаметр пил – 120–500 мм.

Заключение

В самом экономном варианте столярной мастерской потребуется только один станок – фуговально-рейсмусовый. Все остальные работы можно выполнить ручным электроинструментом: дрелью (шуруповертом), ручной пилой с направляющей шиной, электрорубанком, ручным погружным фрезером с набором фрез и приспособлений, лобзиком, набором струбцин, шлифовальной машинкой. Понадобятся также заточной станок, верстак и сборочный стол. При наличии достаточного опыта и знаний даже такой набор технических средств позволит изготавливать качественные изделия, в том числе эксклюзивные. Следует предостеречь предпринимателей от использования бытовых деревообрабатывающих станков для организации большого бизнеса. Такие станки имеют малый срок службы и не рассчитаны на длительную непрерывную работу.

Текст Владимир Волынский