Современная столярная мастерская в помощь предпринимателю

Статья посвящена оснащению столярной мастерской современными бытовыми и полупромышленными станками, работающими как от промышленной сети (380–400 В), так и от сети 220 В. Рассмотрен вариант мастерской с полным комплектом оборудования, который позволяет изготовлять почти все столярно-мебельные изделия в режиме единичных заказов или мелкими сериями.

В качестве основного исходного сырья приняты сухие пиломатериалы. Рынок сегодня предлагает большое разнообразие реек, брусков, досок и брусьев любых размеров и сортов из разных пород. В сочетании с широким выбором деревообрабатывающих станков, устройств, приспособлений и инструмента это дает предпринимателю возможности для реализации самых смелых решений. При использовании еще и древесных плит, особенно облицованных ДСП и ДВП, или фанеры многие операции не требуются.

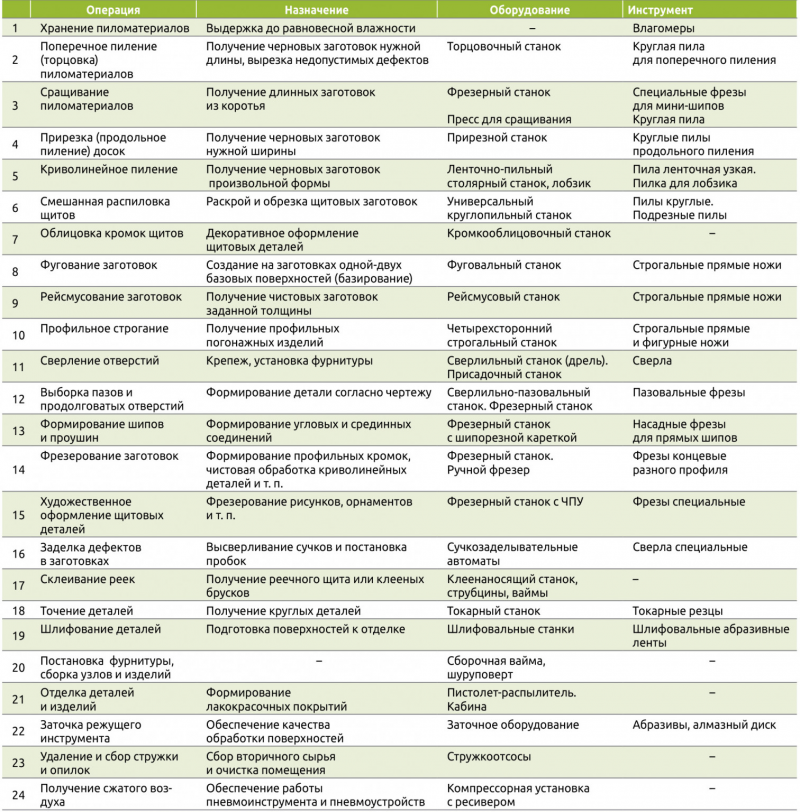

Для производства изделий из массивной древесины необходимы организация следующих основных операций, оборудование и инструмент, упомянутые в табл. 1.

В таблице указаны также станки, используемые на более крупных производствах, это прежде всего четырехсторонний строгальный станок, подключаемый к промышленной сети 380–400 В. Он необходим и для участка сращивания коротких пиломатериалов. Такая информация представляется не лишней, поскольку успешный бизнес неизбежно расширяется.

В небольшой (12 × 6 м) мастерской можно разместить оборудование для выполнения всех основных операций с древесиной на специализированных станках: поперечного, продольного и смешанного пиления, фугования и рейсмусования, зарезки шипов и проушин на торцах заготовок, профильной обработки кромок, точения деталей, склеивания и обработки щитов (рис. 1).

Такую мастерскую можно организовать даже на собственном дачном участке. Размер здания для мастерской зависит от набора оборудования для решения производственных задач. Предложенный парк оборудования позволяет изготовлять самый широкий спектр изделий из древесины: столярные изделия (окна, двери), корпусную и решетчатую мебель из массивной древесины, в том числе садовую, декоративные детали интерьера и прочее.

На схеме выбрано минимальное допустимое расстояние между станками, позволяющее размещать межоперационные запасы заготовок в самом маленьком объеме.

К производственному помещению предъявляются те же требования, что и к жилому. Высота его должна быть не менее 3 м. Температуру воздуха следует поддерживать не ниже 15°С, иначе невозможны качественное склеивание заготовок и отделка изделий.

Для столярного цеха подойдет и двухэтажное здание, тогда участок сборки и отделки изделий организуется на втором этаже, где воздух будет чище, без древесной пыли, а температура выше. Сбор стружки и опилок можно организовать с помощью передвижного стружкоотсоса.

Итак, какое же оборудование понадобится для малого и мелкосерийного деревообрабатывающего производства?

Участок хранения пиломатериалов

Для того чтобы обеспечить максимальную гибкость производства и быструю перенастройку на выпуск новой продукции, необходим достаточный запас пиломатериалов разного сечения из разных пород. Желательно, чтобы доски были выдержаны в цехе не менее двух месяцев – до достижения стабильной равновесной влажности древесины.

Конечная влажность древесины в готовых изделиях зависит от условий их эксплуатации. В отапливаемой городской квартире в зимнее время влажность древесины может снизиться до 5–8%, тогда как в дачном доме с нерегулярным отоплением устанавливается близкая к атмосферной (15–20% в зависимости от климата и времени года). В связи с этим обычно целесообразно закупать пиломатериалы так называемой транспортной влажности – 18–22% и досушивать, выдерживая на участке хранения.

Длинные доски (до 6 м) хранятся в горизонтальных штабелях на калиброванных прокладках. Для экономии производственной площади можно закупать короткие пиломатериалы или длинные пилить пополам, чтобы хранить в вертикальном положении. При высоте помещения до 3 м можно оборудовать ячейки для вертикального хранения досок. Такой способ не препятствует досушке, а кроме того, облегчает доступ к каждой доске, которые для удобства можно рассортировать по породам и размеру поперечного сечения. Поскольку длина готовой продукции редко превышает 2–2,2 м, такой способ хранения можно считать оптимальным.

Желательно проводить регулярный контроль влажности древесины с помощью игольчатых или бесконтактных влагомеров. Нужно иметь в виду, что игольчатый влагомер измеряет влажность локально (в месте проникновения иголок), а индукционные бесконтактные приборы – в объеме древесины на глубине от 20 до 50 мм, усредненно. Современные влагомеры настраиваются по температуре и плотности древесины (породы).

Равновесная влажность зависит от температуры воздуха и его относительной влажности (табл. 2).

Для контроля влажности пиломатериалов можно рекомендовать периодическое взвешивание контрольных образцов досок разных сечений из разных пород. Отсутствие изменений веса образца будет свидетельствовать о том, что материал прошел акклиматизацию и достиг влажности, близкой к равновесной.

Для контроля веса можно использовать, например, промышленные весы Compact Scale ICS425, Mettler Toledo (рис. 2). Максимальная нагрузка 6 кг, точность взвешивания 0,1 г.

Участок поперечного раскроя досок

Черновые брусковые заготовки должны иметь припуски на последующую обработку. Размеры этих припусков указаны в ГОСТ 7307–75, они составляют примерно 15–30 мм по длине (на чистовую торцовку), 5–7 мм по ширине и 4–6 мм по толщине (на фугование и рейсмусование).

Черновые заготовки получают в результате торцевания, вырезки дефектов и прирезки досок по ширине. Параллельно можно выполнять сращивание немерных отрезков в длинные доски с их последующей торцовкой на заданную длину. Сращивание пиломатериалов стало почти повсеместным, так как оно позволяет более полно использовать ресурсы сырья, сделать рентабельным обработку низкосортных и короткомерных пиломатериалов, а также добиться выпуска продукции без сучков. Современный рынок предлагает очень широкий выбор оборудования для раскроя и сращивания, от самого примитивного до полностью автоматизированного.

В самом скромном варианте для продольного и поперечного пиления досок можно использовать ручную электропилу с направляющей шиной (рис. 3). Мощность двигателя пилы от 1,2 до 2 кВт, толщина пиления до 75 мм.

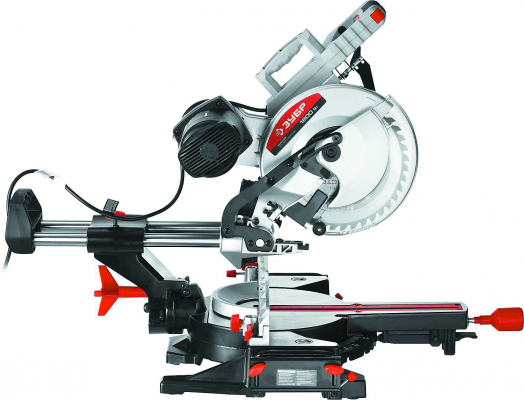

Следующим по сложности станком для торцевания досок можно считать балансирную настольную пилу (рис. 4). Вес пилы 17 кг, мощность 2 кВт, диаметр диска 305 мм, есть подсветка и лазерный указатель пропила. Мaксимальный размер распиливаемой доски (бруса) 100 × 200 мм.

Для столярной мастерской следует предпочесть модели, в которых, кроме качательного движения пилы, предусмотрено ее поперечное перемещение, что позволяет отпиливать материал шириной до 350 мм. Некоторые станки позволяют делать как прямые пропилы, так и под углом до 45°. Возможны дополнительные опции: лазерный указатель пропила и плавный пуск двигателя.

Описанные станки относятся к серии бытовых, то есть не рассчитанных на интенсивную многочасовую работу. Их использование может быть оправдано в мастерской, выполняющей индивидуальные заказы. В мелкосерийном производстве может потребоваться принципиально иное оборудование.

В частности, на участке торцовки досок на заготовки разной длины имеет значение время перенастройки упоров. Торцовочный станок фирмы Rexel, Польша, оснащен системой автоматического позиционирования упора (рис. 5). Его рабочая длина 0–3000 мм, ширина пиления до 350 мм, скорость движения упора ~1,0 м/с, точность позиционирования ±0,1 мм/м.

В комплект поставки входит стол с алюминиевой рамой (до пилы), стол для режущего инструмента, стол с механизмом передвижения упора и сенсорным дисплеем для задания длины заготовок.

Стационарный станок промышленного типа может быть с верхним или нижним расположением пилы. Торцовочный станок ЦТ10-4М (ПК «Станкосистемы») оборудован конвейерным столом (рис. 6). Он рассчитан на заготовки толщиной до 100 мм и шириной до 500 мм. Мощность двигателя 3 кВт (380 В).

При большом объеме работы ручная подача пилы препятствует повышению производительности труда на этом участке. Удачным решением может стать использование полуавтоматического торцовочного станка с нижним расположением пилы (рис. 7). Максимальный размер доски 110 × 250 мм. Мощность двигателя 5,5 кВт, диаметр пилы 400 мм.

При подаче доски оператор нажимает на педаль, и материал прижимается, а пила поднимается. Время цикла составляет не более 2 с. Выходной конвейер иногда оснащается устройством с автоматическими упорами и сбрасывателями.

Участок сращивания короткомерных пиломатериалов

Участок сращивания заготовок на зубчатый шип в столярном цехе организуется при обработке ценных пород древесины, а также при переработке коротья и получении чистой продукции без сучков.

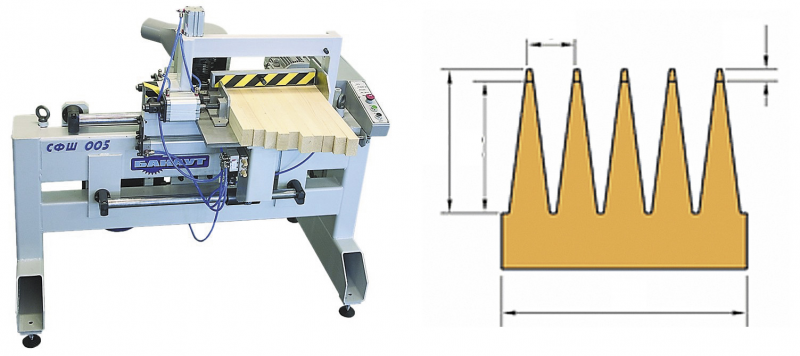

Оборудование для сращивания состоит из фрезерного станка для нарезки зубчатых мини-шипов и пресса для сращивания. Эти станки могут быть объединены в линии сращивания, в том числе с двумя шипорезами. Однако линии занимают большую площадь. Для малых производств эти два станка можно разместить компактно в зоне раскроя пиломатериалов. На участок сращивания должны подаваться заготовки только одного сечения, обычно длиной 0,15–1 м.

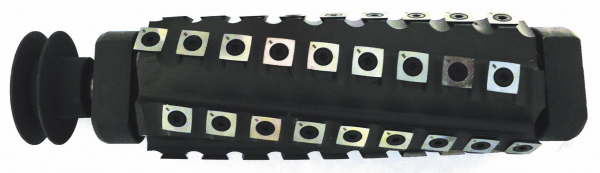

Станок фрезерования мини-шипов от компании «Бакаут», Новгород (рис. 8), оборудован подвижной кареткой, на которую вертикально укладываются заготовки в пакет шириной до 400 мм с выравниванием по переднему торцу. Затем срабатывает верхний прижим, каретка движется относительно подрезной пилы, которая зачищает торцы заготовок. Фрезерный узел, оснащенный специальной фрезой, формирует на торцах профиль шипов. Наиболее распространены фрезы с шагом 3,8 мм и длиной зубьев 10 мм. При этом в соединении образуется зазор 1 мм как гарантия полного примыкания поверхностей шипов.

После этого каретка возвращается в исходное положение, прижим снимается и оператор вручную разворачивает пакет на 180°, далее цикл повторяется со смещением фрезерного шпинделя по высоте на полшага. Производительность станка не менее одного пакета в минуту.

Одноканальный пресс для сращивания СПР 002М-3200 от компании «Бакаут» (рис. 9) полуавтоматический, подача заготовок и отрезание набранной плети осуществляются вручную. Длина заготовок до 3,2 м. Отрезная пила диаметром 350 мм, усилие прижима 61 кН обеспечивается пневмоцилиндром. Для нанесения клея установлен пластмассовый профильный ролик. Двухканальный пресс для сращивания более производительный. Одновременно в одном канале осуществляется набор заготовок, в другом – прессование.

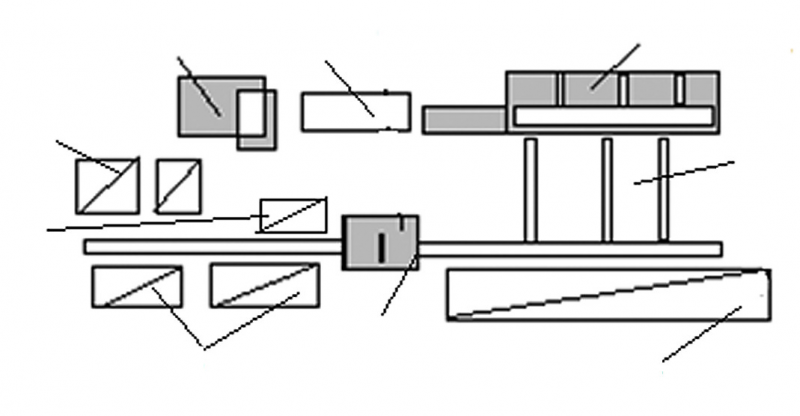

На участке торцевания и сращивания пиломатериалов возможен вариант организации труда по схеме (рис. 10).

Пиломатериалы из штабеля (1) подаются на стол торцовочного станка (2), где раскраиваются на заданную длину с вырезкой недопустимых дефектов. Кондиционные заготовки укладываются на подстопные места (3), отходы сбрасываются в ящик (4). Короткие бессучковые заготовки с подстопных мест (5) подаются на стол фрезерного станка (6) для зарезки мини-шипов. На столе (7) наносится клей, и заготовки подаются в пресс для сращивания (8). Длинные доски сталкиваются на поперечный конвейер (9).

Участок раскроя заготовок по ширине и толщине

Получение заготовок нужной ширины называется прирезкой. Наличие специального прирезного станка позволяет использовать в работе необрезные доски, а также устранять разноширинность заготовок – это необходимо для сращивания короткомерных пиломатериалов.

В большинстве случаев для прирезки в столярных мастерских используют универсальный круглопильный станок, в котором нужная ширина заготовки задается перемещением параллельного упора относительно пилы.

Без такого станка не обходится ни одна столярная мастерская, так как с его помощью можно не только раскраивать доски, но и опиливать щитовые детали, раскраивать плитный материал. На рынке можно найти такие станки из серии бытовых (на 220 В), например универсальный круглопильный станок PM1000 компании Powermatic (рис. 11). Его мощность 2,0 кВт, размеры рабочего стола 685 × 508 мм. Он применяется для смешанной распиловки досок и щитов, для получения заготовок нужной ширины по направляющей линейке, для опиловки кромки под углом до 45°. Возможна выпиловка прямоугольных пазов специальным инструментом. Для раскроя больших листов к станку добавляют необходимые удлинители или столы.

Для сравнительно крупных производств можно рекомендовать однопильные прирезные станки с гусеничной подачей, например MJ-153, Lespt (рис. 12).

Станок предназначен для точной прямолинейной продольной распиловки обрезных и необрезных досок и брусков на заданный размер по ширине. Скорость подачи до 25 м мин. Максимальная высота пропила 85 мм, минимальная длина заготовки 330 мм. Мощность станка 9 кВт, вес 980 кг.

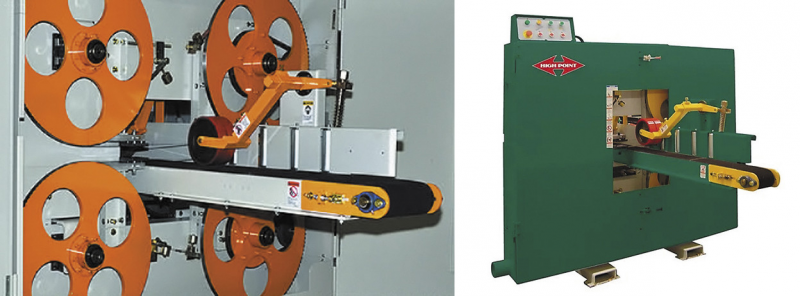

Для деления досок по толщине широко применяются двухпильные ленточные станки, среди них HP-68, HighPoint, Тайвань (рис. 13). Диаметр шкива 711 мм. Максимальный размер заготовки 300 х 250 мм. Скорость подачи 5–25 м/мин. За один проход доски толщиной 44–50 мм выпиливаются три заготовки, которые можно использовать для строгания и получения досок обшивки («вагонки»).

Раскрой плитных материалов в самом экономном варианте выполняется на рабочем столе с помощью ручной электропилы и направляющей шины или на универсальном круглопильном станке. При серийном производстве для этой цели используются форматно-раскроечные станки с подвижной кареткой.

Станок JET JTSS-1600X2 (рис. 14) спроектирован как универсальный и позволяет выполнять точные работы не только с помощью каретки, но и на основном столе. Используемый при этом параллельный упор имеет несколько ступеней регулировки: смещение по направляющей влево/вправо, точная, «миллиметровая», подстройка маховичком и продольное (вдоль линии реза) положение планки упора. Кроме основной пилы, в станке предусмотрена нижняя подрезная пила, которая предотвращает появление сколов на нижней пласти обрезаемой плиты. Потребляемая мощность 5,5 кВт. Диаметр пильного диска 305 мм, диаметр подрезного диска 120 мм. Максимальная длина распила 1860 мм, Максимальная высота реза 90/45°– 90 мм.

Для раскроя щитов и досок на криволинейные заготовки целесообразно использовать ленточнопильные столярные станки, настольные (рис. 15) или стационарные. Пиление выполняется тонкой узкой ленточной пилой, натянутой на два шкива. Мощность станка «Зубр» 350 Вт, длина ленты 1425 мм, ширина 8 мм. Вес станка 17 кг, высота 0,7 м. Наклон стола позволяет делать пропилы под углом. Скорость резания примерно 15 м/с.

Для промышленных целей подходят станки мощностью до 2–3 кВт, такие как ЛС-40 Кировского станкозавода (рис. 16). Высота станка 1800 мм. Диаметр пильных шкивов 400 мм, высота пропила 200 мм, расстояние от колонны до пилы 380 мм. Длина пилы 3600 мм, ширина 10–20 мм, скорость резания 18 м/с.

Участок чистовой обработки заготовок

Один из необходимых в столярном производстве фуговальный станок позволяет получить одну-две базовые поверхности под заданным углом (обычно 90°).

Настольный строгально-пильный станок Белмаш Могилев 2.4 СДМЛ-2400 (рис. 17) представляет собой агрегат бытового класса для пиления и строгания заготовок в небольшой мастерской. Мощность двигателя 2,4 кВт, вес станка 45 кг. Ширина строгания 280 мм.

Более основательные станки Powermatic на чугунной раме, например Powermatic 60C (рис. 18). Мощность узла резания 2,4 кВт, частота вращения строгального вала 5700 об/ мин. Максимальная ширина заготовки 203 мм, глубина строгания за один проход до 3 мм.

Для промышленных целей следует использовать станки с шириной строгания 400–600 мм, они долговечны, со столами большой длины, могут быть оборудованы автоподатчиком для снижения затрат ручного труда.

К ним относится СФ-4К Кировского станкозавода (рис. 19). Ширина строгания 400 мм, мощность двигателя 4 кВт, общая длина столов 2,5 м.

Импортные станки отличаются большим количеством новшеств: возможностью установки строгального вала helical (рис. 20), быстрой регулировкой глубины строгания, регулируемым фуговальным упором, фуговальными столами и упорами из чугунного литья. Квадратные ножи из твердого сплава не подлежат заточке, но могут поворачиваться на 90°, последовательно включая в работу все четыре кромки ножа. За счет этого увеличивается срок службы строгального вала. Для калибрования заготовок в размер по толщине предназначены рейсмусовые станки. Среди малых станков можно назвать станок Белмаш Р 1500 (рис. 21). Вес станка 33 кг, мощность 1,5 кВт, ширина строгания 330 мм. Скорость подачи заготовок 8 м/мин.

Настройка на толщину в этом станке производится путем подъема-опускания верхней части со строгальным валом, на котором два ножа. Выпускаются также станки с подъемным нижним столом и фиксированным ножевым валом.

Для малой мастерской представляют интерес сдвоенные станки – фуговально-рейсмусовые: к обычному фуговальному станку добавляется подъемный нижний стол с приводными вальцами подачи. При фуговании используют верхние столы, при рейсмусовании – нижний стол. Фуговально-рейсмусовый станок JET JPT-10B (рис. 22) мощностью 1,5 кВт характеризуется глубиной строгания до 3 мм. Максимальная высота (толщина) заготовки 120 мм, максимальная ширина 254 мм, минимальная длина 160 мм. Скорость подачи заготовок 6 м/мин.

В числе лучших промышленных рейсмусов станки фирмы Robland. У Robland D 510 (рис. 23) три ножа, ширина строгания 400 мм. Вес станка 680 кг. Настройка выполняется с помощью подъема подающего стола, оборудованного цифровым датчиком положения.

Текст Владимир Волынский