Биоэнергетические технологии в России

Что предлагают в «Сколково»?

Российская биоэнергетика медленно, но развивается. Разработанные компанией ООО «ГринЭнерго» (резидент инновационного центра «Сколково») авторские технологические решения и оборудование для экологически безопасной переработки органических отходов и низкосортных топливных ресурсов в газообразное, жидкое и твердое топливо прошли все необходимые этапы испытаний с отработкой режимов эксплуатации.

В основу эффективного использования смесевого топливного ресурса положена технология вихревой газификации, объединенная с технологией быстрого пиролиза (дуплексной деструкции) твердых топливных ресурсов и обеспечивающая автотермическое преобразование с высоким КПД твердого топлива в энергетический (генераторный) газ, находящий применение в любых генерирующих тепловую энергию энергетических установках, в том числе в сочетании с различными видами штатного топлива. Формирующиеся при этом продукты технологического комплекса [печное топливо, пироуголь (полукокс)] также могут входить в состав предложенного смесевого топлива (газ, жидкое и твердое) или использоваться в интересах энергообеспечения других автономных энергопотребителей.

Технология обеспечивает преобразование в непрерывном режиме любых древесных отходов в газообразное, жидкое и твердое топливо с востребованными характеристиками и одновременную выработку из них тепловой и электрической энергии. Она запатентована и апробирована при стендовых испытаниях. В проектном решении реализуется полностью автоматизированный технологический комплекс непрерывного цикла с модульным наращиванием производительности по входящему сырью и выходной продукции. Комплекс рассчитан на такие топливные ресурсы, как бурый низкосортный уголь, отходы лесопереработки и лесозаготовки, органическая часть бытовых отходов, отходы местной пищевой и перерабатывающей промышленности.

На текущий момент в ООО «ГринЭнерго», сделаны расчеты и моделирование термических процессов дуплексной деструкции на разных видах углеродсодержащих отходов и проведены испытания изготовленных базовых элементов модуля дуплексной деструкции (реакторов быстрого пиролиза и вихревой газификации). Разработаны проектные решения по строительству энерготехнологических комплексов с применением технологии дуплексной деструкции, рассчитанные на мощность переработки по входящему сырью 0,5, 1 и 5 т/ч. Для проекта мощностью 0,5 т/ч изготовлено базовое оборудование комплекса, подготовлены технические задания на изготовление вспомогательного оборудования и оснащения на предприятиях, разработаны проектные решения по компоновке технологической части комплекса и технический регламент по его запуску и коммерческой эксплуатации в круглосуточном режиме с полной автоматизацией управления.

Предусмотрен режим автономной работы от централизованной системы энергообеспечения (10–15% выработанной электроэнергии на собственные нужды). На выходе установки мощностью 0,5 т/ч образуется энергетический газ (22–25% СО, 8,1–10% СH4, 7–10% Н2, СО2 и N2) – 390 кВт·ч с теплотой сгорания 1200–1800 ккал/н·м3, из которого на газопоршневой электростанции генерируется 140–150 кВт /ч электроэнергии и 100–120 кВт тепла. Дополнительно на выходе получают жидкую фракцию (печное топливо) с теплотой сгорания от 4500 ккал/ кг – 152 кг/ч, пиролитический уголь (до 95–96% углерода) с теплотой сгорания 6000–7000 ккал/ кг – 155 кг/ч и инертный материал (золу) – 12–15 кг/ч. Модуль дуплексной деструкции производительностью 0,5 т/ч занимает 95 м2.

Для сравнения: на газопоршневой электростанции комплекс производительностью 5 т/ч генерирует 1, 5 МВт·ч электроэнергии и до 1,6 МВт тепла. Проектные решения предусматривают модульное наращивание мощности комплекса и дополнительное подключение технологических опций (получение сорбентов, полукокса, брикетного топлива, инертного материала).

Специалисты «ГринЭнерго» любезно предоставили расчет расхода топлива (применительно к пеллетам) на выработку тепловой энергии для генерации 0,1 МВт·ч электроэнергии и ее себестоимость.

Вихревой газогенератор в комплекте с АСУ, системой очистки и охлаждения генераторного газа, совмещенный с газопоршневой электростанцией (КПД 32%), производит из пеллет генераторный газ, теплота сгорания которого 1200 ккал/н·м3. КПД газогенератора 75%. Теплота сгорания пеллет 4000 ккал/ кг, стоимость 150 €/т. Выход сухого генераторного газа на 1 кг пеллет V = 4000 ккал/кг · 0,75/1200 ккал/кг = 2,5 н·м3/кг.

Для генерации требуется химическая энергия пеллет Q = 0,1 МВт/0,32 (КПД) = 0,312 МВт = 0,268 Гкал/ч. Требуемый объем генераторного газа Vуд = 0,268 Гкал/кг/1200 ккал/ н·м3 = 223 н·м3/ч. Расход топлива Gт = 223 н·м3/ч/2,5 н·м3/кг = 89,2 кг/ч. Стоимость топлива (при цене 1 т пеллет €150), необходимого для получения 0,1 МВт·ч электроэнергии, равна 0,0892 т/ч х 150 €/т = €13,38. Таким образом, стоимость выработки электрической энергии мини-ТЭС мощностью 100 кВт·ч на базе вихревого газогенератора (ООО «ГринЭнерго») и газопоршневой электростанции на генераторном газе по топливу, в качестве которого используются древесные пеллеты стоимостью 150 €/т, составляет 0,134 евроцента за 1 кВт·ч. В этой стоимости не учтены возврат инвестиций и эксплуатационные затраты.

Попутно вырабатываемая тепловая энергия (выхлопные дымовые газы ГПУ) 1,5–1,7 кВт из 1 кг пеллет по условиям проекта получает целевое коммерческое использование (отопление, сушильные камеры и пр.). С увеличением мощности мини-ТЭС уменьшается срок окупаемости проекта. Прогнозная себестоимость 1 кВт ·ч электроэнергии при использовании подготовленной сухой щепы по цене €75 за тонну не превысит 0,0669 евроцента (без эксплуатационных расходов, налогов и амортизации).

Энергогенерирующая установка на базе предложенной технологии вихревой газификации может эффективно применяться на разных производствах:

- Лесопильных, деревообрабатывающих, пеллетных. Высушенная и измельченная древесина в качестве топлива сразу поступает на электростанцию, что исключает дорогостоящее пеллетирование, необязательное для вихревой газификации.

- Производствах, продуцирующих возобновляемые органические отходы (биомассу) разного происхождения, типа и с разными свойствами (птичниках, свинарниках, сахарных и спиртовых заводах, целлюлозно-бумажных комбинатах, предприятиях пищевой и перерабатывающей промышленности, очистных сооружениях).

- Производствах кирпича, облицовочной плитки, стекла, использующих энергетический газ. Генерирующий комплекс без системы газоочистки и газопоршневой электростанции может значительно повысить рентабельность производства. Полученный из любых горючих отходов генераторный газ будет значительно дешевле любого штатного газового топлива (биогаза из метантенков, природного газа).

Также энергетическая установка может быть использована в действующих котельных малой мощности (до 5 МВт).

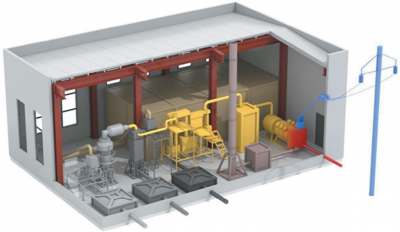

Технологический комплекс включает участок топливоподготовки (доизмельчение до 0–5 мм и сушка до влажности 15–20%), участок производства газа (газогенератор в сборе с участком золоудаления), пиролизный модуль с системой отбора пироугля и системой разделения парогазов на жидкое топливо и энергетический газ для топки котла, систему подачи газа в топку котла, автоматизированную систему управления. Все технологические участки полностью автоматизированы и объединены в единый непрерывный процесс обеспечения котельной нештатным топливом. Управление процессом осуществляется с помощью компьютера централизованного диспетчерского пульта.

Оборудование технологических участков компактно объединено в круглосуточно работающий энерготехнологический комплекс, проектные решения которого рассчитаны на модульное увеличение производительности выходной продукции. Комплекс размещается перед котельной в виде ангара или навеса и функционально связан с приемным складом поступающих смесевого топливного ресурса (углеродсодержащих отходов).

Обобщенной характеристикой технологических решений комплекса по выработке энергетического газа, подаваемого в топку котельной, может служить средний показатель производительности: из 1 кг подготовленного топлива влажностью 15% с теплотворной способностью 3–3,5 ккал/кг получается до 2,5 кВт тепловой энергии.

Энерготехнологический комплекс, объединенный с действующей котельной, выбрасывает в атмосферу меньший объем загрязняющих веществ, образующихся в результате совместного сжигания штатного привозного топлива (угля) и генераторного газа, чем выделяется при обычном сжигании штатного твердого топлива. А использование местных низкосортных топливных ресурсов (отходов потребления и производства) в качестве основного или дополнительного топлива для котельной позволит снизить себестоимость получаемой тепловой энергии и сэкономить на поставках привозных топливных ресурсов.

Для эксплуатации комплекса в регионах, где случаются ледяные дожди, разработана дополнительная технологическая опция запуска газопоршневой мини-электростанции, работающей на вырабатываемом генераторном газе, что позволяет при введении ЧС перевести котельную в режим работы мини-ТЭС, избежав дорогостоящего ремонта котельной (разморозки магистралей) из-за обрыва проводных линий электроснабжения.

Дело за малым – наладить серийное производство отечественных энерготехнологических комплексов различной мощности и комплектации для глубокой переработки крупнотоннажных древесных отходов с различными технологическими опциями получения дополнительной целевой коммерческой продукции (полукокса для металлургии, сорбентов, удобрений, сырья для лесохимического производства).

Теплота сгорания сухой (влажность 15%) щепы 4000 ккал/кг.

1. Выход сухого генераторного газа из 1 кг сухой щепы

V = 4000 ккал/кг · 0,75/1200 ккал/кг = 2,5 н·м3/кг.

2. Требуемая химическая энергия, полученная из сухой щепы для выработки 0,1 МВт·ч электроэнергии

Q = 0,1 МВт/0,32 (КПД) = 0,312 МВт = 0,268 Гкал/ч.

3. Требуемый расход генераторного газа

Vуд = 0,268 Гкал/ч/1200 ккал/кг = 223 н·м3/кг.

4. Расход сухой щепы для получения 0,1 МВт·ч электроэнергии

Gт = 223 н·м3/ч/2,5 н·м3/кг = 89,2 кг/ч.

5. Стоимость щепы для выработки 0,1 МВт·ч электроэнергии при цене 1 т сухой щепы €75 (в два раза дешевле пеллет) равна

0,0892 т/ч · 75 €/т = €6,69.

То есть стоимость 1 кВт·ч 0,0669 евроцента.

Текст

Сергей Передерий

s.perederi@ eko-pellethandel.de