Инновационные технологии переработки древесных отходов

Современный мир быстро меняется. Экологические изменения привели к необходимости перехода на циркулярную экономику, использующую возобновляемые ресурсы, одним из которых является древесина. В Женевской концепции циркулярной экономики определены базовые принципы устойчивого развития. Ключевыми критериями устойчивого развития является экономическая самодостаточность, а не дотационность и высокая маржинальность.

Использование древесины для генерации энергии (сжигание) признано наиболее низкомаржинальным. Профессор Э. Л. Аким и автор технологии переработки древесных отходов в древесно-угольные брикеты выступали с докладом о применении этих брикетов как возобновляемого углеродного восстановителя в металлургии на сессии ЕЭК ООН по выработке концепции циркулярной экономики. Биоэнергетика стремительно развивается, вместо использования дров и щепы мир переходит к производству более технологичных

видов топлива – пеллет и брикетов, что позволило увеличить ресурсную базу биоэнергетики. Масштабы биоэнергетической отрасли требуют развития технологий, создания новых продуктов и организации их сбыта. В отраслях с крупнотоннажными объемами производства особенно важна конкурентоспособность технологии, а выпускаемая продукция должна отличаться высокими потребительскими характеристиками, низкой себестоимостью, высокой маржинальностью. Всем этим критериям соответствуют древесно-угольные брикеты, изготавливаемые по разработанной автором технологии без использования связующих веществ.

Основой технологии производства древесных брикетов, пригодных для карбонизации, стало направленное изменение релаксационных состояний полимерных компонентов лигноцеллюлозной древесной матрицы.

При изучении строения древесины как природного полимерного композиционного материала и особенностей релаксационных состояний полимерных компонентов древесины была выявлена возможность их направленного изменения – перевода древесины в пластическое состояние. Это достигается за счет изменения надмолекулярной структуры лигноцеллюлозной матрицы путем воздействия на водородные связи полимеров при гидротермической обработке, а также в результате сдвиговых деформаций при прессовании.

Энергосберегающая технология производства топливных древесных брикетов высокой плотности, торрефицированных брикетов и древесно-угольных брикетов позволяет перерабатывать любые отходы лесопереработки и лесозаготовки хвойных и лиственных пород, а также древесные отходы, пролежавшие в отвалах до 10 лет!

Для реализации технологии изменения свойств древесины было разработано специальное оборудование:

- установка кольцевой аэродинамической сушки и гидротермической обработки опилок (микрощепы) производительностью 4 т/ч;

- пресс-экструдер производительностью 2 т/ч, обеспечивающий сдвиговые деформации при прессовании и плотность брикетов 1250–1300 кг/м3;

- печь карбонизации (торрефикации) древесных брикетов, обеспечивающая термостабилизированный пиролиз. Печь работает за счет тепла экзотермического разложения древесины; пиролизные газы сжигаются в теплогенераторе сушильной установки.

В 2014 году на основе этой технологии была построена первая линия по производству древесно-угольных брикетов в Иркутской области. Дальше – больше: в 2017 году создано производство в Приморском крае, в 2018 – еще одно в Иркутской области, в 2019 – во Владимирской области и в 2020 году – в Латвии. На строительство первого за пределами России завода ЕС выделил субсидию в размере €960 тыс.

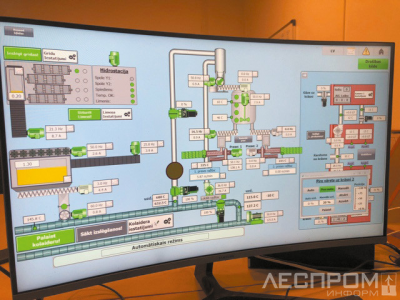

Завод в Латвии работает на березовых, ольховых и осиновых опилках как наиболее дешевом и доступном для этого региона сырье. Реализована следующая технологическая схема.

Опилки фронтальным погрузчиком подаются на стокерный склад, затем скребковым транспортером передаются на дисковый сепаратор. Крупная фракция из сепаратора по ленточному конвейеру поступает на стокерный склад теплогенератора. Мелкая фракция направляется в бункер сушильной установки. Шнековый конвейер дозированно подает опилки в кольцевую аэродинамическую сушилку через шлюзовый затвор.

Многотопливный теплогенератор работает на древесной щепе и пиролизном газе от печей карбонизации. Цикл работы печи карбонизации шесть часов, пиролизный газ выделяется в течение трех часов. Две печи карбонизации работают со сдвигом фаз, непрерывно обеспечивая теплогенератор газовым топливом. В печь загружается 6 т опилочных брикетов, и через шесть часов из нее выкатываются в вагонетках больше 2 т древесно-угольных брикетов.

Опилки, высушенные до влажности 3–4% в кольцевом аэродинамическом реакторе в среде перегретого пара, осаждаются в циклоне и через шлюзовый затвор поступают на шнековый конвейер, который подает сухие опилки в бункер прессов. Специально разработанный пресс-экструдер для опилок, прошедших сушку с гидротермической обработкой, развивает производительность до 2 т/ч. На пресс установлен двигатель 75 кВт. Влажность производимых опилочных брикетов 2–3%. На производстве установлены два пресса.

Выходящий из пресса брикетный рукав попадает в желоб охлаждения и автоматической пилой нарезается в размер. Нарезанные брикеты надеваются на многостержневую вагонетку, на которой брикеты остывают, а затем с помощью вилочного погрузчика направляются на упаковку, торрефикацию или карбонизацию.

Карбонизированные брикеты для предотвращения самопроизвольного возгорания выдерживаются в камере стабилизации угля, после чего упаковываются.

Опилочные топливные брикеты выпускаются шириной 70 мм, их теплотворная способность 19,4 MДЖ/кг. Теплотворная способность древесно-угольных брикетов 31 МДЖ/кг. Торрефицированные брикеты характеризуются гидрофобностью и теплотворной способностью 22 MДж/кг. При сжигании в камине торрефицированных брикетов на стекле не остается никаких загрязнений.

Торрефицированные брикеты легко размалываются, отличаются высокой калорийностью и могут заменить ископаемый уголь на тепловых электростанциях без существенных изменений их конструкции и технических параметров.

В зимнее время в ЕС отмечается повышение спроса и цены на топливные брикеты, но существенно дорожает топливная щепа, которая сжигается в теплогенераторе сушильной установки опилок. Вместо части топливной щепы сжигается пиролизный газ, полученный при карбонизации топливных брикетов.

Основной объем угольных и топливных брикетов реализуется в торговых сетях стран Прибалтики. Летом высокий спрос на древесноугольные брикеты.

Древесно-угольные брикеты отличаются высокими потребительскими свойствами, в мангале они горят при температуре 900°С и обеспечивают быстрое приготовление блюд с высокими вкусовыми качествами.

Хорошо продается упаковка древесно-угольных брикетов весом 1,5 кг, поскольку ее достаточно для поддержания жара в мангале в течение часа. Торговые сети покупают древесно-угольные брикеты по 50000 руб. за тонну. В фуру можно загрузить до 22 т брикетов, что обеспечивает выгодную логистику в сравнении с древесным углем, отличающимся небольшим весом. Промышленность испытывает большую потребность в недорогом чистом и высококалорийном возобновляемом топливе и восстановителе. Большой интерес к древесно-угольным брикетам проявляют европейские металлурги – производители феррохрома и ферромарганца. В 2019 году успешно прошли промышленные испытания выплавки металлургического кремния с использованием 600 т древесно-угольных брикетов. Ведутся переговоры о проведении промышленных испытаний ИРП ЦБК с заменой части мазута древесно-угольными брикетами.

Текст

Александр Пекарец, канд. техн. наук, директор Шелеховского ДОЗа