Высокорентабельная технология и оборудование для непрерывного пиролиза лесосечных, лесопильных и деревообрабатывающих отходов

Уже 10 лет мировое производство древесного угля растет на 1 млн тонн ежегодно и к 2020 году достигло 54 млн т. Стоимость бытового древесного угля увеличилась за последние пять лет на 60% и составляет 19,7 тыс. руб. за тонну.

Способ производства древесного угля известен человечеству тысячи лет и до начала технической революции он представлял собой сжигание древесины без доступа кислорода в засыпанной землей яме. Сегодня мы называем его пиролизом древесины. В той или иной форме (ахтный, вагонетные печи и т. п.) он применяется до сих пор в странах Латинской Америки, Африки, Юго-Восточной Азии. Современный промышленный способ получения древесного угля методом пиролиза реализуется в ретортных печах периодического действия различной конструкции.

В печи с топками для сжигания дров или других теплоносителей в металлические реторты загружаются кусковые отходы древесины с корой или без нее, реторты нагреваются, при этом пиролизный газ из них подается в топку для повышения температуры и ускорения пиролиза. По окончании процесса реторты достают и охлаждают, полученный уголь выгружают и вручную упаковывают для продажи. Таким образом, этот способ периодический, трудозатратный, с привлечением большого количества рабочей силы, малоэффективный и опасный из-за высокого содержания угольной пыли в воздухе на угольном производстве. Главный же его недостаток – невозможность контроля за достижением заданного количества остаточного углерода в угле. Именно этот показатель определяет качество угля как товара и, соответственно, цену его продажи.

Использование древесного угля в промышленности ежегодно увеличивается на 2–7%, при этом повышается его цена, которая за последние 20 лет выросла в 2,5 раза (из-за нарастающего дефицита). Древесный уголь заданного качества используется для производства химически чистого кремния (применяется при создании элементов солнечных батарей и компьютерных микросхем), выплавки чугуна и некоторых сортов стали, в качестве угольных фильтров для очистки воздуха и воды и т. п. Уголь хорошо себя зарекомендовал как абсорбент различных поверхностных загрязнений водных и почвенных сред, а последние 20 лет стал широко применяться в сельском хозяйстве в качестве структурообразователя почвы. Активированный уголь используется в медицине, а также на предприятиях военно-промышленного комплекса. Большой объем угля с высоким содержанием углерода необходим для производства аккумуляторов и конденсаторов. И конечно, уголь служит эффективным топливом для получения тепловой энергии при сжигании в котельных. Около 20% общего мирового объема производства угля используется в быту для приготовления пищи.

Можно назвать еще не меньше десяти направлений применения древесного угля.

Таким образом, древесный уголь определенного качества – это дефицитный дорогостоящий продукт, для которого характерны тенденции повышения спроса и цены. На мировое производство угля (54 млн т) ежегодно расходуется около 500 млн м3 древесного сырья, это двухлетний объем лесозаготовок в РФ (ежегодно 220 млн м3).

По данным РБК, в РФ в 2019 году было произведено всего 49,1 тыс. т древесного угля. Основной причиной его ограниченного выпуска является отсутствие высокорентабельного и эффективного способа производства, оборудования, а также экологически чистой технологии. Ретортный способ производства угля (вне зависимости от конструкции печи и установок) нельзя считать эффективным для достижения вышеуказанных целей.

При этом в РФ уже создано необходимое оборудование для автоматизированного непрерывного пиролиза, а в нескольких странах разрабатывается.

Первая промышленная установка непрерывного пиролиза (УНП) была произведена весной 2021 года в г. Кострома. Серийное производство УНП единичной мощностью от 2,4 тыс. до 14,4 тыс. т угля в год, а по входу древесного сырья от 24 тыс. до 144 тыс. т в год намечено в городе Волжский Волгоградской области. Разработчик конструкции установки и технологии непрерывного пиролиза Эдуард Аверичев, один из авторов статьи, начал эту работу 11 лет назад, после ознакомления с подобной китайской системой (на Дальнем Востоке используется в лесной промышленности несколько закупленных китайских пиролизных установок, но у них есть ряд существенных недостатков, несовершенна и базовая технология).

Отечественная разработка – модульная, предлагается в виде как мобильного, так и стационарного оборудования и может перерабатывать мелкокусковые отходы древесины (отходы лесозаготовки, опилки, кору, щепу до 50 мм), а также гидролизный лигнин (например, из свалок 47 закрытых гидролизных заводов), торф, лузгу семян подсолнечника, шлам-лигнин из очистных сооружений ЦБК и древесные отходы с бытовых свалок. Готовая продукция на выходе из УНП представляет собой порошковый углерод. При переработке отходов на пиролизном оборудовании используются технологические параметры высшего класса экологической безопасности, отсутствуют выбросы в воду и почву, нет необходимости в обеспечении технической водой и задействовании канализации.

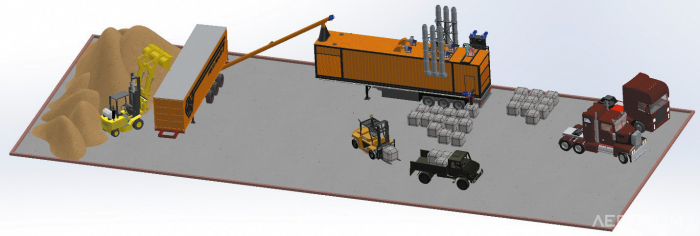

Установка размещается на единой раме и монтируется в стандартном 45-футовом контейнере (рис. 1). Не требует строительства зданий и коммуникаций, работает в автономном режиме от генератора на 14 кВт и управляется одним оператором.

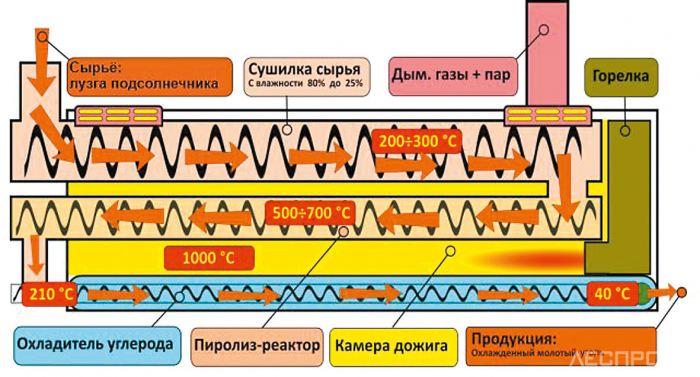

Основную часть модуля УНП занимает топка, внутри которой горизонтально смонтированы две сушильные камеры и два пиролизных реактора. Продвижение сырья с необходимой скоростью через сушильные камеры и пиролизные реакторы обеспечивается безосевыми шнеками, дополнительно выполняющими функцию постоянной очистки камер и реакторов (что стабилизирует скорость переработки, а также поддерживает высокий коэффициент теплопередачи). Шнеки, управляемые мотор-редукторами, постоянно перемешивают сырье для его равномерного прогрева и стабильного протекания всех процессов. В реакторах открытого типа создаются условия для свободного выхода пирогазов, выделяющихся из сырья при пиролизе, и их равномерного горения в пространстве топки, в результате чего достигается высокоэффективный нагрев сушильных камер и пиролизных реакторов со всех сторон. Температурный режим в топке, обеспечивающий необходимый прогрев сырья, проходящего через сушильные камеры и пиролизные реакторы, регулируется системой нагнетательных и вытяжных воздуходувок.

Реакторы открытого типа, выполненные из высокотемпературной стали 20Х23Н18, рабочая температура которых до +1200°С, конструктивно исключают возможность взрыва, поэтому нет необходимости использовать обычное для подобных систем дорогостоящее оборудование аварийного контроля и управления. Низкое энергопотребление позволяет эксплуатировать УНП в лесу от бензиновых/дизельных/газовых генераторов.

Для обслуживания модулей не требуются квалифицированные специалисты, конструкция настолько проста, что в ней нечему ломаться. Для входа в рабочий режим «запуск процессов пиролиза» УНП оборудованы системой разогрева топки на базе жидкотопливной горелки. Система управления реализована на базе программируемых логических контроллеров. Операторы работают удаленно со стационарного компьютера, планшета и мобильного телефона. Визуализация реализована по технологии HTML5 на основе локального или облачного веб-сервера.

Разработаны модули разной производительности, от 200 до 1200 т в месяц. Технология испытана в промышленных условиях, изготовленный на ее основе первый экземпляр оборудования отправлен для эксплуатации в Красноярский край.

Производственный процесс протекает следующим образом (рис. 2):

- сырье (щепа, опилки) без предварительной сортировки засыпается в бункер-накопитель с подвижным дном (изготовлен на базе стандартного 40/45-футового морского контейнера с открытым верхом);

- из бункера сырье непрерывно поступает по шнековому транспортеру в УНП с заданным объемом подачи;

- после сушки в результате пиролиза на выходе получается уголь;

- с помощью системы транспортеров уголь охлаждается, размалывается и проходит предварительную стабилизацию;

- охлажденный до 40°С угольный порошок с добавлением стабилизатора (антипирена), препятствующего возможному самовозгоранию, по транспортеру подается на линию фасовки в биг-бэги для отгрузки потребителю или на линию брикетирования; • все пирогазы, полученные в ходе пиролиза, сгорают в топке УНП;

- «обезвреженные» угарные газы направляются в дымовую трубу (при использовании в УНП «теплового узла» предварительно проходят через теплообменник).

Получаемая тепловая энергия (до 3 Гкал/ч) обеспечивает отопление производственных и офисных помещений.

Расход сырья на производство 1 т угля составляет 7–10 т древесных отходов. Производственный процесс продолжается 24 ч в сутки 340 дней в году.

Для обслуживания линии требуются два работника в смену: оператор модуля УНП и оператор погрузчика, также затаривающий уголь в биг-бэги.

В УНП заложена возможность регулировки скорости прохождения сырья и регулировки температуры пиролиза с получением на выходе продуктов с контролируемым процентным содержанием углерода (72–98%), микро- и макроэлементов в пироугле. Таким образом, пользователь оборудования, решая проблему переработки углеродсодержащих отходов, получает необходимые и востребованные рынком в определенный период высокорентабельные продукты: углеродный порошок, сжиженные пирогазы, синтез-газы. Настройки позволяют переводить оборудование с одного вида сырья на другой, не останавливая процесс.

В УНП достигается максимальная карбонизация древесного угля, до 98% по содержанию углерода; фактически такой уголь можно считать техническим углеродом, продажная цена которого в 4–5 раз выше цены кускового древесного угля с низким содержанием углерода (меньше 90%).

В качестве сырья для УНП могут служить все виды лесосечных отходов (порубочные остатки) – вершины, ветви, фаутная, гнилая или неликвидная древесина в круглом виде. А доля таких отходов на лесосеке может составлять от 25 до 60% заготовленной древесины (в зависимости от состояния лесного фонда).

В РФ на лесосеках ежегодно образуется от 66 до 132 млн м3 порубочных остатков и фаутной гнилой древесины, что крайне негативно влияет на ведение лесного хозяйства. Создаются очаги возникновения пожаров и размножения стволовых вредителей. Недостаточная уборка порубочных остатков затрудняет минерализацию почвы для содействия естественному лесовозобновлению, мешает проведению посадок лесных культур по всем правилам. Затраты на уборку лесосечных отходов составляют 10–20% себестоимости заготовки и резко возрастают в случае назначения штрафов за некачественную уборку.

Массовое использование УНП позволит повысить рентабельность лесного бизнеса в РФ, увеличить заработную плату работников лесозаготовительных и лесопильных предприятий и, несомненно, улучшит состояние лесов.

Текст:

Владимир Крылов, канд. техн. наук,

заместитель директора Инновационного центра инжиниринга переработки

низкокачественной древесины и древесных отходов СПбГЛТУ

Эдуард Аверичев, инженер