Режущий инструмент для производства межкомнатных дверей

Производство межкомнатных дверей любой конструкции и дизайна требует соблюдения определенных условий и правил, в том числе использования высококачественных материалов, наличия современного технологического оборудования, применения безукоризненной технологии.

В среде деревообработчиков существует поговорка: «Молоко – на кончике языка коровы, а качество готовой продукции – на лезвии режущего инструмента». Без профессионального оборудования, режущего инструмента и квалифицированного персонала невозможно выпускать готовую продукцию надлежащего качества, а отсутствие любого элемента этой триады скажется на его уровне.

При изготовлении крупных и мелких партий однотипных дверей, как правило, применяется различное классическое технологическое оборудование на следующей базе:

- оборудования для раскроя плитных материалов;

- продольно-фрезерные станков, реже рейсмусовых и фуговальных станков;

- односторонних и двухсторонних шипорезных станков и линий на их основе;

- специализированного оборудования для сращивания по длине, толщине и ширине;

- шлифовального оборудования для погонажа и полотен;

- оборудования для укутывания и облицовывания погонажа (коробок, наличников, доборов и т. п.), а также различных дверных полотен;

- кромкооблицовочного оборудования для дверных полотен;

- присадочного оборудование под установку фурнитуры на деталях коробки и полотна;

- оборудования для окончательной обработки деталей дверных блоков, например, после их отделки.

Режущий инструмент

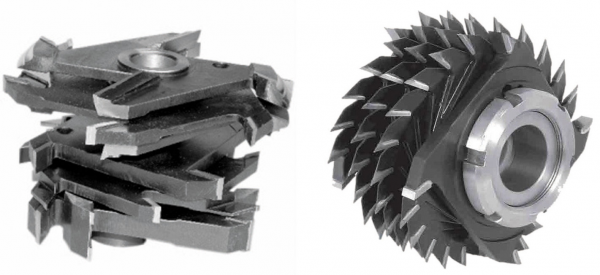

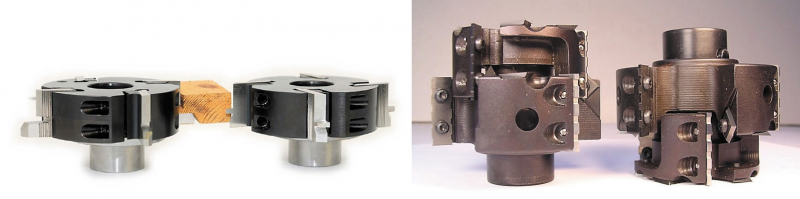

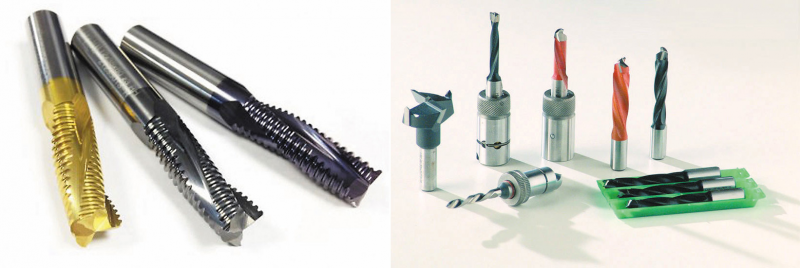

Качество готовой продукции в значительной степени зависит от качества используемого режущего инструмента, оснащенного твердосплавными или алмазными зубьями. Это дисковые пилы для продольного, поперечного и смешанного пиления (рис. 2), напайные насадные и концевые фрезы (рис. 3), ножевые профильные и фуговальные головы на основе ножей и сменных твердосплавных пластинок (рис. 4), сверла и спиральные концевые фрезы (рис. 5), специальный (специализированный) режущий инструмент (рис. 6).

При выборе режущего инструмента для производства межкомнатных дверей в первую очередь следует учитывать обрабатываемый материал и материал режущих элементов инструмента.

При обработке мягких пород древесины следует применять инструмент на основе быстрорежущей стали (HSS). Твердосплавный режущий инструмент (HM) подходит для обработки твердолиственных пород древесины, некоторых плитных материалов (фанеры, OSB, LVL), меньше – для композитных материалов, включая MDF, HDF, ДсТП. Если важны производительность оборудования и объемы выпуска готовой продукции, для композитных материалов целесообразно применять алмазный режущий инструмент (DIA или DP) на основе синтетического поликристаллического алмаза класса «стандарт» или «эконом».

При изготовлении небольших (так называемых мелкосерийных) партий межкомнатных дверей, в том числе разных по профилю, дизайну и конструкции, используется как простейшее оборудование, на базе универсального позиционного – фуганков, рейсмусовых, фрезерных и шипорезных станков, а также специализированных – сверлильных, пазовальных, долбежных и других, на которых, как правило, устанавливается вышеперечисленный инструмент, так и реже применяемое специальное, например долбежное или цепно-долбежное.

Режущий инструмент на таких производствах – это обычно недорогие твердосплавные пилы и напайные перетачиваемые затылованные фрезы, затачиваемые по передней грани.

Сегодня широко распространяются высокотехнологичные производства на базе современного деревообрабатывающего оборудования – станков и линий с элементами ЧПУ, способного выпускать как поточную, так и мелкосерийную продукцию. Такое оборудование может частично или полностью заменить традиционное позиционное. Кроме того, оно позволяет максимально механизировать и автоматизировать технологические процессы, значительно сократить производственный персонал и снизить выпуск бракованной продукции. Современное оборудование дает возможность в сжатые сроки организовать выпуск новой продукции с применением обычного унифицированного режущего инструмента, контролировать все размеры обрабатываемых заготовок и своевременно регулировать все параметры обработки даже после неоднократной заточки инструмента.

Такое оборудование рассчитано на использование самого современного и производительного режущего инструмента, работа которого основана на иных принципах, например, на его креплении на шпинделе (с помощью гидрозажимных или HSK патронов и аналогичных систем), более высоких скоростях подачи и резания.

Эксплуатация подобного высокачественного режущего инструмента, его установка на технологическое оборудование, ремонт и обслуживание как на собственных заточных участках, так и в сторонних сервисах предъявляют новые требования к обслуживающему производственному персоналу, в том числе к его квалификации.

Использование изношенного или длительное время не ремонтировавшегося технологического оборудования может привести к тому, что даже идеально подобранный режущий инструмент будет работать неправильно. Прежде всего это относится к высокоточному и высокооборотистому инструменту (6000–24000 об/мин) на основе, например, гидрозажимных механизмов или патронов с HSK-креплением ввиду повышенной вибрации или недостаточной жесткости режущего инструмента (особенно круглых пил).

Необходимо ответственно и тщательно выбирать системы крепления режущего инструмента, особенно при работе на больших скоростях подачи со значительным съемом материала с обрабатываемых заготовок, а также чаще (не реже одного раза в год) менять цанговые зажимы при переходе с твердосплавных концевых фрез на алмазные.

Сервисное обслуживание режущего инструмента

Крупные и средние предприятия чаще всего организуют собственные заточные участки, оснащенные различным оборудованием для сервисного обслуживания (заточки и небольшого ремонта) режущего инструмента. Но даже у них, как правило, нет оборудования для сервиса алмазного режущего инструмента, которое в основном затачивают и ремонтируют в крупных сервисных центрах страны либо отправляют за рубеж, поскольку ввиду очень высокой стоимости ремонтное и заточное оборудование при эксплуатации на одном заводе не окупается.

Дешевое и некомплектное заточное оборудование, а также низкая квалификация обслуживающего персонала могут свести к нулю все преимущества заточного участка.

Основные правила сервисного обслуживания любого режущего инструмента следующие:

- обязательная мойка и чистка в специальных моечных машинах перед заточкой;

- правильная и качественная заточка на заточных станках с обязательным применением СОЖ (наиболее эффективно специальное масло);

- ремонт, правка, напайка утраченных режущих элементов с обязательной заточкой после ремонта;

- динамическая балансировка после каждой заточки;

- контроль качества выполненных сервисных работ.

Оперативный склад режущего инструмента на производстве

Срок изготовления режущего инструмента составляет от трех до 16 недель. Во избежание остановки производства из-за отсутствия режущего инструмента целесообразно своевременно пополнять и расширять на предприятии оперативный склад необходимого режущего инструмента. Также следует обеспечить минимальный оперативный запас инструмента (не менее двух однотипных позиций); в идеальном варианте в наличии должны быть не менее трех комплектов, особенно в случае алмазного инструмента, который обслуживается только в нескольких сервисных центрах, расположенных в центральных районах России.

Необходимо своевременно пополнять складские запасы расходных материалов для сервисного ремонта и обслуживания режущего инструмента.

Текст Владимир Падерин