«Новичиха лес» вчера, сегодня и завтра

Модернизация сушильного комплекса и строительство котельной

День посещения предприятия «Новичиха лес» выдался каким-то сказочным: с утра алтайские коллеги повезли меня, впервые оказавшегося в этих местах, на родину деда – уроженца края, а на обратном пути нашу машину сопровождали трое игривых лисят…

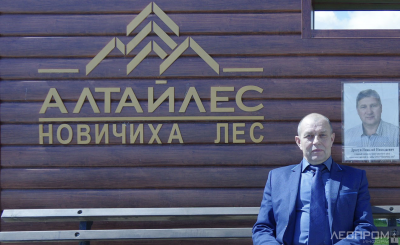

Между тем и другим была долгая дорога через бесчисленные сельскохозяйственные угодья под высоким куполом неба и встреча с директором предприятия Александром Тратониным, отложившим свои дела, чтобы провести экскурсию по территории предприятия, прямо за забором которого шумит, покачивая зелеными лапами, сосновый бор…

Из лесхоза – в холдинг

«Новичиха лес» не самое большое производство в крае, но одно из наиболее перспективных и в своем районе структурообразующее.

«Предприятие работает в Новичихе с 1947 года, когда здесь был организован государственный лесхоз, – начал рассказ Александр Александрович. – Я руководил им с 2003 года – в шкафу до сих пор висит форменный зеленый костюм со звездами, на память. А в 2008 году стал директором созданного на базе этого лесхоза ООО "Новичиха лес" в составе холдинга "Алтайлес".

Когда-то на предприятии была реализована схема полного цикла лесопереработки, на этой площадке мы занимались в том числе и лесопилением. Но, по мере становления крупных комбинатов холдинга – Рубцовского, Каменского, сосредоточились на сухом строганом погонаже.

Развивая проект, мы специально подбирали оборудование обрабатывающей линии под объемы доступного сырья и планы по выпуску, в итоге остановились на оборудовании словенской компании Ledinek, подходящем по номинальной мощности – 10–12 т??. ?ыс. м3 в год.

На сегодня основная продукция завода – погонажные изделия: сухая строганая доска пола, европанель, блок-хаус, имитация бруса и другая из древесины сосны. Поставляем свою продукцию в торговые сети, в том числе в "Леруа Мерлен".

Конъюнктура рынка постоянно меняется – от года к году и от сезона к сезону. Соответственно, меняемся и мы, отслеживая текущие потребности рынка, стараемся оперативно переориентировать выпуск: делать больше изделий одного вида и меньше – другого. Несмотря на то, что работа строится на основе параметров перспективного планирования, нужно гибко подходить к этому вопросу. Например, в этом году пошел спрос на европанель, и мы уделим ей особое внимание. Возможно, в объемных показателях общего выпуска не покажем большого прироста, поскольку ее посложней делать, зато по цене это очень интересный продукт.

В начале СВО покупатели будто замерли и у нас на площадке скопился небывалый запас готовой продукции, но потом постепенно снова стали покупать, и сейчас уровень сбыта вернулся к норме.

За границу мы продаем продукцию в Казахстан, Киргизию, Узбекистан, Таджикистан. Случалось, отправляли в Сербию, отзывы были самые благожелательные. На внутреннем рынке – Барнаул, Бийск, Новосибирск, Омск, Томск, Кемерово и дальше по Сибири».

Заготовка и уход за лесом

Разумеется, еще со времен лесхоза у предприятия в Новичихе была своя лесная аренда, договор по использованию которой предполагал и лесокультурные работы, и противопожарные мероприятия. Эти обязательства предприятие выполняет по сей день.

«Расчетная лесосека по году – 103 тыс. м3. Удаленность участков от предприятия разная – от 10 до 70 км. Разброс территорий довольно большой, и мы стараемся организовать рабочие процессы так, чтобы бригады были в местах изъятия наибольших объемов во избежание больших переездов.

Рубки ведутся круглогодично, за исключением короткого периода распутицы весной – 2–3 недели, максимум месяц, – продолжает Александр Тратонин. – Заготовленную древесину вывозим сразу, и руководство холдинга настаивает, чтобы в лесу было не более 10-дневного запаса древесины. Мы укладываемся в этот норматив, благо техника позволяет – ведь мы планомерно обновляем автопарк предприятия.

Технологии, можно сказать, щадящие. Все нацелено на максимальное сбережение природных богатств. Заготовку ведем согласно материалам лесоустройства ручным инструментом – бензопилами Stihl, трелевка – с помощью трелевочного приспособления “Муравей”, и только сортиментами. Подходит лесовоз с манипулятором – это “КамАЗ” или “Урал”, манипуляторы майкопские или великолукские – и забирает штабель, вывозит на площадку, откуда древесина уже направляется в производство.

Что касается ухода за лесом, то все работы проводим строго по договорам. Собственными силами компании выполняем практически те же функции, что когда-то большой государственный лесхоз, только в связи с изменениями действующего Лесного кодекса нет лесников. Вот совсем недавно потратили почти 4 млн руб. на высококачественную цифровую систему видеонаблюдения, и она уже доказала свою эффективность в жарком мае – когда начались пожары, мы могли фиксировать очаги возгорания за 50 км и быстро ликвидировать их.

Если говорить про борьбу с огнем, то на каждой делянке есть противопожарный инвентарь и все бригады проходят специальное обучение – в основном это подрядчики, с которыми мы сотрудничаем много лет, плюс две свои небольшие лесозаготовительные бригады на Мамонтовском участке. Все контролируют заместитель директора по лесному хозяйству и инженер по защите леса. В их ведении и безопасность деревообрабатывающего цеха как объекта повышенной пожарной опасности. Там организована пожарная дружина, которая сможет справиться с возгоранием, если, не дай бог, случится.

Занимаемся лесовосстановлением в полном объеме. Посадочный материал берем в холдинге. Раньше на каждом предприятии были временные питомники, сейчас они зарезервированы, оставили несколько базовых питомников, их мощности пока достаточно для обеспечения наших нужд.

Семенной фонд в холдинге тоже собственный, мы собираем шишки, работают специальные шишкосушилки, созданы вакуумные хранилища для семян и своя лаборатория. У нас нет разделения на “твое” и “мое”, мы привыкли, что есть единая компания и каждое ее подразделение может рассчитывать на поддержку других по мере необходимости. Жизнь приучила работать на один котел, это и удобнее, и надежнее».

Цех и его люди

Надо сказать, что не только обязательства перед государством сохранились со времен лесхоза, но и костяк коллектива – люди трудятся по многу лет, есть настоящие рабочие династии. Хотя, конечно, приходит и молодежь, о чем Александр Тратонин упоминает с нескрываемой радостью – ведь даже ветеранам необходима смена.

«Мы не забываем своих пенсионеров, около 200 человек обеспечиваем, в том числе дровами с доставкой на дом, поскольку централизованного отопления здесь нет, помогаем со вспашкой огородов и вывозом мусора… Работающих на производстве примерно столько же. А еще в 2014 году, когда произошло слияние предприятий "Новичиха лес" и “Мамонтово лес", в штатном расписании числились 403 человека. Нет, сокращений не было, наоборот, старались как-то сберечь рабочие кадры и поддержать, но кто-то уходит на пенсию, кто-то переезжает и тому подобное, – рассказывает руководитель предприятия. – Вообще организационная структура и численность персонала изменяются со временем по ряду причин – применяются другие технологии, корректируются условия договоров аренды. В частности, в нашей аренде выделили очень много памятников природы – из 100 тыс. га почти четверть, 22 тыс. га, перешли в особо охраняемые природные территории. Никакой хозяйственной деятельности, кроме разве что выборочных санитарных рубок, там теперь вести нельзя. При этом мы от аренды не отказываемся, продолжаем тушить там пожары и следить за обстановкой в лесах, хотя экономической выгоды никакой не получаем.

Ситуация тут неоднозначная: вроде бы, хорошее дело "зеленые" делают, природу берегут, только местные жители чуть не взвыли, ведь теперь в этих угодьях нельзя ничего собирать и охотиться. С населением никто ничего не согласовывал. Ну а мы вынужденно приспосабливаемся, работаем по закону.

Число сотрудников варьирует и в зависимости от времени года. Так, в пожароопасный сезон мы привлекаем дополнительных работников на пожарно-технические станции, которых девять, и на пожарные автомашины, у нас их одиннадцать. Раньше еще на каждой вышке сидел дозорный, требовалось 11 человек, но сейчас их заменяют видеокамеры».

Технология

«С запуском Павловского ДОКа отпали все проблемы, связанные с породным составом лесов на арендованных участках, успешно перерабатываем все, – продолжает Александр Тратонин. – Если хвойную древесину используем у себя, то березу или осину отправляем на ДОК для переработки в плиту. Раньше по году у нас могло скопиться от 3 до 7 тысяч кубов неликвидов, теперь производство стало в полном смысле безотходным. У меня, как руководителя по реализации сырья, вообще голова не болит: заготовленный кругляк везем пилить на Рубцовский ЛДК, оттуда забираем доску, а все образующиеся отходы либо в брикеты превращаются, либо отправляются в Павловск».

Машина с доской приходит и выгружается на участок укладки, где формируются пакеты для сушки. Они поступают в сушильный комплекс, а по завершении цикла сушки подаются в цех. Шесть камер Mühlböck-Vanicek – четыре по 60 м3 и две по 75 м3 – позволяют высушить до 14–15 тыс. м3 древесины в год.

«Изначально установили запланированные четыре камеры, потом добавили и смонтировали еще две, – демонстрирует сушильную установку Александр. – В отдельно стоящей диспетчерской процессом руководит оператор. По идее, при помощи специального программного обеспечения по интернету можно управлять системой удаленно, даже из дома».

Но в этот день хозяин диспетчерской оказался на месте. Точнее, хозяйка.

«Сушим мы в основном сосновую доску толщиной до 40 мм, которая впоследствии идет на производство погонажных изделий, – объясняет оператор сушильного комплекса Ольга Богатырева. – Высушиваем древесину по ГОСТу, до влажности 12%. Естественная влажность поступающей в технологию древесины может существенно разниться от пакета к пакету, и, когда, допустим, влажность одной партии 13%, а другой – 30%, вся сложность в том, чтобы выровнять их с помощью регулировки режимов, периодических остановок камер и так далее. Приходится "колдовать", подбирая оптимальные параметры, чтобы снять напряжения и избежать короблений древесины. Продолжительность сушки поэтому разная, сейчас она составляет семь дней для 34 досок.

Я здесь работаю уже 10 лет, за все это время на камеры никаких нареканий – хорошее, надежное оборудование. Периодически проводят их сервисное обслуживание и наши местные специалисты, и представители компании Mühlböck из Санкт-Петербурга. Пожалуй, единственное, чего у нас еще нет, это участка механизации для формирования пакетов на сушку и упаковки для транспортировки. Но, пока объемы не так велики, с этим успешно справляются вручную».

Доски после сушки завозятся в помещение, некоторое время «отстаиваются», чтобы спало остаточное напряжение, – и готовы к обработке.

Площадь основного производства невелика, около 1200 м3. Его базой стали производственные помещения, которые достались в наследство от лесхоза. Их отремонтировали, к ним пристраивали новые участки, с нуля было организовано сушильное хозяйство. Как пояснил руководитель завода, все прежние годы работали две старые котельные, что не совсем рентабельно и правильно с точки зрения структуры предприятия: это «наследство» уже не отвечает ни современным технологиям, ни потребностям производства, однако шахтные котлы, установленные в переоборудованном цехе хвойно-витаминной муки пока еще обеспечивают работу сушильных камер.

В августе начался монтаж котельной на базе котлоагрегата 2 МВт от компании «Ковровские котлы» – этой мощности будет достаточно для обеспечения потребностей сушильного комплекса и отопления всего предприятия.

Затронет модернизация производства и складские помещения. «Хранить такую ценную продукцию под открытым небом нежелательно. Нужны как минимум добротные навесы, а в идеале и более серьезные всесезонные конструкции. Делаем крытые склады, чтобы пиломатериалы хранились как положено, – демонстрирует новые корпуса директор. – Кроме того, пусть это и не является каким-то технологическим обновлением, потихоньку озеленяем территорию предприятия, чтобы людям было комфортно и приятно работать».

На этом мы заканчиваем экскурсию по открытым территориям завода и заходим в цех по производству погонажа.

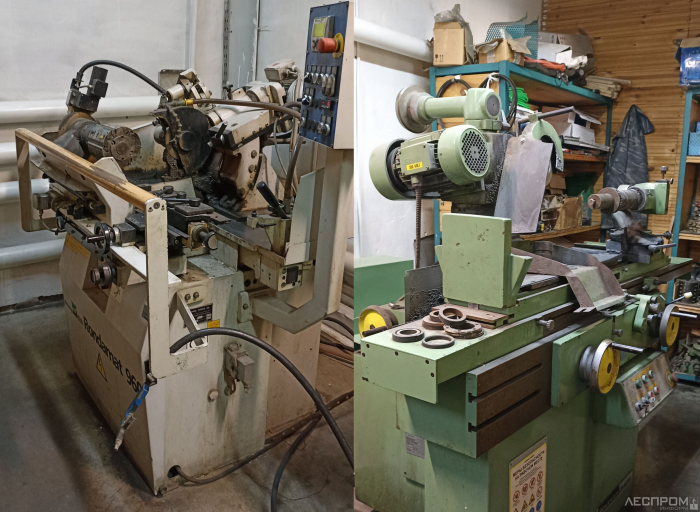

Как уже упоминалось, основное оборудование цеха – это комплексная линия компании Ledinek (Словения). Первичная обработка досок выполняется на четырехстороннем строгальном станке. Затем они поступают на участок оптимизации, где из полуфабриката не только удаляют пороки, но и обрезают по длинам, согласно поступающим заказам.

Делительный станок ST100R – единственная «белая ворона» среди словенской машинерии: он изготовлен английской фирмой Stenner. С его помощью можно, допустим, высушенную 34-ую доску распустить на европанели толщиной 12,5 мм, дополнительно обработав на строгальном станке (скорость до 60 м/мин).

Готовый погонаж сортировщики раскладывают по сортам, потом его упаковывают в термопленку на российской установке, работающей без особых нареканий уже 10 лет, собирают в пакеты и снабжают соответствующей продукту этикеткой (для заказов «Леруа Мерлен» на каждую упаковку наносится штрих-код), после чего продукция готова для отправки потребителю.

Внутрицеховые перемещения осуществляются при помощи стакеров. Один китайского производства, второй – отечественный, уроженец Екатеринбурга.

Система аспирации в цеху – датская Dantherm. «Ее обслуживает красноярское представительство фирмы-производителя, – поясняет директор. – Работает исправно, мы только меняем фильтровальные мешки».

Поодаль от основной линии, в отдельном помещении расположен полноценный инструментальный участок со всем необходимым для сервиса, на базе двух основных станков производства Ledinek и Weinig. Заточка и обслуживание инструмента – первое дело, если планируется выпускать продукцию конкурентного качества. По словам руководителя предприятия, 90% качества обработки обеспечивает грамотная заточка инструмента, поэтому к подготовке заточников здесь подходят очень серьезно, самых перспективных направляют на обучение к признанным экспертам, например, в Петербург.

Продукция с предприятия уходит автомобильным транспортом. Ближайшая железнодорожная ветка холдинга в Рубцовске, по ней с ООО «Новичиха лес» время от времени тоже отгружают заказы, например, в Азербайджан.

Отходы? Нет, брикеты!

Отходы производства – сухая стружка и опилки – по пневмотранспорту, разделяясь на два потока, поступают в котельную и на производство брикетов.

Уже второй год «Новичиха лес» производит топливные брикеты RUF. В 2021 году по плану выпустили 600 т. Продажи осуществляются в основном по Сибири: Алтайский край, Новосибирская и Кемеровская области.

Пробовали работать на прессе другого производителя – не устроило качество. Однако заметная тенденция к росту спроса на древесное биотопливо в регионе побудила руководство холдинга к решению приобрести установку RUF.

«Пресс для брикетной линии RUF поставил "Завод ЭкоТехнологий" из Петербурга. Мы познакомились с этими ребятами на выставке в Германии, и там же я фактически выпросил у руководства разрешение купить установку, – улыбается Александр Тратонин. – Ну как не взять такую машину? Качество отличное, брикеты расходятся хорошо. Показательно, что многие местные жители стали ими пользоваться, несмотря на то что они подороже обычных дров. Своим работникам мы отпускаем по два поддона за полцены».

Брикетный цех еще не до конца обустроен, но уже выпускает прессованные брусочки с логотипом «Алтайлес». Один оператор обслуживает установку, выгружает и сразу пакует готовую продукцию на поддоне.

Помимо набирающего обороты брикетного производства, не забывают в Новичихе и о традиционном российском биотопливе. Отдельное небольшое, но важное направление деятельности – изготовление дров для населения. Для этого на предприятии есть два дровокола: словенский «Тайфун» и сделанный в Барнауле, его Александр Тратонин с улыбкой именует «кустарным», однако эта невзрачная на вид установка свой функционал отрабатывает вполне.

Что осталось за кадром

Разумеется, по ходу экскурсии невозможно затронуть все насущные темы. Поэтому по ее завершении я попросил Александра Александровича ответить еще на несколько вопросов.

– Читал в прессе, что установка оборудования Ledinek происходила в рамках так называемого монопроекта «Сибирь – Дальний Восток». Расскажите подробнее об этом начинании.

– Надо сказать, особых финансовых льгот или иных преференций нам это не дало. Брали кредит, если верно помню, около 60 млн рублей – огромная для нашего предприятия сумма, но мы исправно его выплатили, даже несмотря на нестабильность валютных курсов, которая всем нервы потрепала в то время.

Но формально да, нас включили в эту программу.

– Кто занимался обучением операторов технологического оборудования?

– Первых станочников готовили специалисты Ledinek, приехавшие на завод для пусконаладочных работ. Хорошая компания, словенцы всегда открыты к общению и готовы помочь, если что-то нужно, мы с ними в постоянном контакте. Ledinek продолжает сотрудничать с холдингом, сейчас делают станок для нашего предприятия в Топчихе, работающего в секторе деревянного домостроения.

Оборудование не сказать чтобы очень сложное, поэтому вполне достаточно навыков, передаваемых одним работником другому.

– В конце 2021 года указом губернатора Алтайского края ООО «Новичиха лес» присвоен статус «социально ответственный работодатель» с вручением сертификата о включении организации в реестр социально ответственных и социально ориентированных работодателей Алтайского края. Как это происходило и что предусматривает этот статус?

– Процедура традиционная. Краевое правительство объявляет конкурс в нескольких номинациях с целым рядом критериев: уровень заработной платы и своевременность выплат, отсутствие долгов, условия труда, травматизм, социальная поддержка. Мы собираем и направляем все необходимые документы, комиссия рассматривает и выносит решение. Наше предприятие удостаивается такого статуса уже не впервые, мы успешно проходим отбор. Зарплата соответствует средней по региону, работаем только «в белую», разбег достаточно большой – до 100 тыс. руб. у водителя лесовоза, если он заинтересован.

– Что вы имеете в виду, говоря «заинтересован»?

– Сотрудники работают по сдельной системе, кто замотивирован на высокую выработку, тот получает от 70 до 100 тысяч. По такой же схеме работают и станочники в цеху, но там оплата пониже. Все-таки в лесу очень тяжело работать, поэтому хотелось бы повысить еще, мы к этому стремимся, но не все так просто. Ведь ничто не берется из ничего – для того чтобы увеличить фонд заработной платы, необходимо повысить производительность труда, больше зарабатывать всему предприятию.

К нам для того сейчас и приехали коллеги из Федерального центра компетенций – познакомиться и предварительно осмотреть производство. Они занимаются повышением эффективности производства, оптимизацией процессов, вопросами бережливого отношения, смотрят, где что можно улучшить, обучают полезным навыкам. Это целая программа, недавно она реализована на всех производственных предприятиях компании. Оценив значимость результатов работы ФЦК, теперь и мы вступаем в проект. Для этого предприятию нужно соответствовать нескольким критериям отбора: годовой оборот не менее 400 млн руб., определенная численность персонала и так далее.

В процессе работы со временем глаз замыливается и перестаешь видеть недочеты, порой даже самые очевидные. Кажется, что все в порядке. А специалист со стороны примечает их сразу. Когда я посетил «Содружество» после реализации там программы повышения производительности, то просто не узнал производство – будто попал на идеальный, модельный, участок. Все выстроено правильно, от расположения станков до ручного инструмента и швабр в техническом уголке. Я потом зашел в свой цех и понял: есть что исправлять! Обязательно будем этим заниматься.

– Расскажите о социальной роли предприятия.

– Зимой наш трактор безвозмездно убирает снег в микрорайоне, у больницы. По соглашению с администрацией Новичихинского района предприятие постоянно помогает муниципалитету с обустройством дорог, выделяет пиломатериалы на ремонт социальных объектов. Оказываем поддержку детским спортивным организациям – покупаем форму, помогаем с выездами на соревнования.

Занимаемся школьными лесничествами. Мы не оставляли это движение, даже в самые трудные перестроечные годы у нас действовали два школьных лесничества, сейчас их пять. Они добиваются больших успехов, совсем недавно две команды наших ребят ездили на состязания в Бийск, одна заняла второе место, другая в одной номинации даже первое. На всероссийских чемпионатах тоже выступают достойно. Здесь у себя мы проводим слеты местных команд (в августе прошел уже второй по счету – Прим. авт.), тематические конкурсы. Благодаря пришедшим вместе с пандемией технологиям видеосвязи география участия в них расширя¬ется – дети из Воронежской, Ростовской и других областей, даже из Казахстана присылают свои работы. Это большое и очень интересное направление деятельности!

Справка

ООО «Новичиха лес» (с. Новичиха, Новичихинский район Алтайского края) зарегистрировано 9 августа 2005 года.

Директор, Александр Александрович Тратонин, с 2003 года по 11 апреля 2008 года возглавлял КГУ «Новичихинский лесхоз» (основан в 1947 году). С 3 июля 2009 года – учредитель ООО «Новичиха лес» в составе холдинга «Алтайлес».

В июне 2011 года введен в эксплуатацию цех по производству погонажных изделий. Основное производственное оборудование словенской фирмы Ledinek. Объем инвестиций – около 80 млн руб. Общий объем выпуска погонажных изделий – 10 тыс. м3 в год. В номенклатуре продукции: рейка пола, европанель, блок-хаус, наличники, плинтус и др.

С момента основания ставка сделана на глубокую переработку древесины. Отходы перерабатываются в топливные брикеты RUF.

Текст и фото Максим Пирус