Выбор сушильной камеры

На что следует обратить внимание

Сушильные камеры из Европы стали недоступны российским покупателям, а между тем сушить пиломатериалы необходимо. Есть ли достойная альтернатива импортным камерам? Как в нынешней ситуации сделать правильный выбор и получить современную камеру промышленного класса – в этой статье.

Сушка пиломатериалов – базовый процесс в деревообработке. От того, как будет высушена древесина, напрямую зависит качество изделий из нее. Поэтому опытные деревообработчики на сушильном оборудовании не экономят. И совсем недавно считалось, что для серьезных производственных задач нужно приобретать камеру австрийского, итальянского или чешского производства, получая вместе с оборудованием от поставщика его компетенции в сушке древесины.

Однако за последние годы ситуация изменилась. И сегодня, зная, чем определяется качество сушильного оборудования, можно подобрать камеру российского производства такого же уровня, как европейские, или даже, купив корпус, самостоятельно скомплектовать ее, а то и сушильный комплекс из нескольких камер. В то же время, следование этим принципам, позволит избежать такого выбора, о котором потом придется жалеть.

Итак, по каким критериям сам автор выбирал бы оборудование для сушки древесины. Надо сразу оговориться: речь идет о конвективных камерах как традиционном и наиболее распространенном типе оборудования для сушки пиломатериалов.

Конструкция камеры

Как правило, конструкция камер предполагает поперечную загрузку пакетов вилочным погрузчиком. Камеры малого объема (5–10 м3) изготавливаются и в расчете на загрузку штабеля на рельсовой тележке. Для камер большого объема тоже возможно такое исполнение, в том числе маятниковое, когда ворота с двух сторон, и высушенная партия выезжает на тележке в одну сторону, а на ее место с другой стороны заезжает на сушку следующая. Это позволяет исключить простой камеры во время разгрузки и загрузки и сэкономить время за счет того, что камера не остывает и быстрее выходит на рабочую температуру. Однако расходуется тепло на нагрев рельсовых тележек, теряется значительная часть рабочего пространства, и это значительно снижает положительный эффект от маятниковой организации работы участка. Поэтому на российских предприятиях распространены камеры с поперечной загрузкой погрузчиком через единственные ворота.

Внутреннее пространство камеры поделено фальшпотолком на два объема – рабочий и технический, где размещены вентиляторы, теплообменники, система увлажнения, воздушные клапаны.

Реальный объем

Обычно изготовители оборудования в своих коммерческих предложениях и буклетах указывают вместимость камеры в «условных пиломатериалах», то есть пиломатериалах толщиной 50 мм, длиной 6 м, уложенных на прокладках толщиной 20–25 мм. Габариты сушильного пакета чаще всего принимаются 1,2 х 1,2 х 6 м, что соответствует возможностям большинства вилочных погрузчиков. Как правило, сушильный штабель состоит из трех пакетов, поставленных друг на друга. С учетом межпакетных прокладок (три штуки примерно по 100 мм толщиной) и небольшого свободного расстояния до фальшпотолка оптимальная высота рабочего пространства камеры равна 4,1–4,2 м. Высота 4,5 м, к примеру, не является оптимальной, и использовать это дополнительное пространство будет затруднительно.

На крупных предприятиях, располагающих тяжелыми вилочными погрузчиками, распространена практика перевозки и штабелирования сразу двух пакетов. В этом случае камеру лучше выбирать с высотой штабеля в четыре пакета, то есть полезной высотой 5,4–5,5 м.

Глубина камеры определяется суммарной шириной всех устанавливаемых штабелей и свободным пространством для циркуляции воздуха, которое оставляют у ворот и у задней стенки (по 0,6–0,8 м). Таким образом, оптимальный размер камеры на 30–35 м3, вмещающей два штабеля в глубину, 4–4,4 м, на 50 м3 (три штабеля) – 5,6–6 м, на 60 м3 (четыре штабеля) – 6,8–7,2 м, на 80 м3 (пять штабелей) – 8–8,4 м. Больше пяти штабелей в глубину ставить не рекомендуется, поскольку в этом случае возникает значительный разброс влажности в крайних и внутренних штабелях.

Размер камеры по фронту обычно составляет 6,6 или 13,2 м, что позволяет разместить один или два штабеля длиной 6 м соответственно. При этом обеспечивается достаточное пространство для комфортной и безопасной загрузки материала. Таким образом, камеры объемом 100, 120 и 150 м3 вмещают то же количество пакетов в глубину и высоту, что и камеры на 50, 60 и 80 м3, но еще два пакета по фронту. При фронтальном размере 13,2 м можно эффективнее заполнять камеру, поскольку по фронту можно разместить не только два шестиметровых пакета, но и три четырехметровых, например.

При этом с увеличением объема камеры удельные инвестиции в расчете на 1 м3 загрузки снижается, то есть камера 100 м3 не только будет лучше заполняться, чем две по 50 м3, но и обойдется дешевле. Значит ли это, что всегда нужно выбирать камеру максимальной вместимости? Нет. Во-первых, по соображениям технологической гибкости. Так, если на сушильный участок поступают пиломатериалы разных сортов и сечений, которые к тому же необходимо сушить до разной конечной влажности, то разумно будет поставить две-три камеры среднего объема вместо одной большой. Это избавит от необходимости накапливать большие партии пиломатериалов и держать до подхода их очереди на загрузку. Во-вторых, следует принимать во внимание теплоснабжение участка. Если тепло поступает от твердотопливного котла, работающего на древесных отходах, который не рекомендуется останавливать часто, нормальная эксплуатация одной камеры возможна лишь при обеспечении сброса тепла в период ее разгрузки и загрузки, когда оно не потребляется. Обычно эту проблему решают путем установки большого бака с водой, выполняющего функцию небольшой градирни. Но рациональнее выбрать две небольшие камеры вместо одной, равноценной по объему, поскольку тогда обеспечивается более стабильное потребление тепла котельной, за счет того что камеры всегда будут в разных фазах сушки. Чем больше камер в сушильном комплексе, тем эффективнее используется котельная. Можно даже уменьшить ее мощность по сравнению с требуемой в случае, когда для сушки используется единственная камера такого же объема, на пик потребления которой должен быть рассчитан котел. Таким образом, если немного увеличить инвестиции в сушильный комплекс, появится возможность сэкономить на мощности котельной.

Сравнивая предложения разных изготовителей сушильных камер, следует подбирать камеры одного объема, учитывая при этом их реальный полезный размер, а лучше – количество сушильных пакетов, которые они могут вместить.

Материалы

Корпусы сушильных камер промышленного класса полностью изготавливают из алюминиевых сплавов или нержавеющей стали. Каркас, стеновые кассеты, облицовка, фальшпотолок, крыша, воздушные клапаны, обечайки вентиляторов – все должно быть выполнено из стойкого к коррозии материала. Сталь, даже покрытая антикоррозийным составом, таким материалом не является. Как и оцинкованная сталь, которую недобросовестные продавцы часто выдают за нержавейку. К сожалению, настоящая нержавеющая сталь для сушильных камер – это очень дорогой материал. Можно утверждать, что в России нет изготовителей корпусов сушильных камер из нержавеющей стали. Между тем камера из неподходящих материалов за несколько лет интенсивной эксплуатации превращается в ржавый металлолом и теряет ликвидность. Ошибка в этом вопросе обходится дорого, поэтому не стоит излишне доверять продавцам.

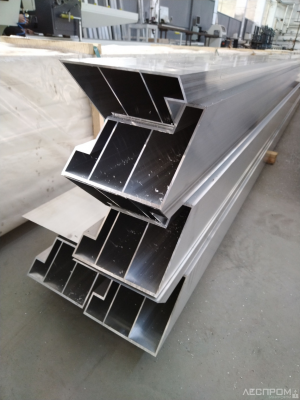

В Европе несущий каркас камер периодического действия, как правило, изготавливают из алюминиевых сплавов EN AW-6063 или EN AW-6060, которым соответствует российский сплав АД31. Эти сплавы характеризуются сочетанием конструкционных свойств и коррозионной стойкости, которое делает их идеальными для корпусов сушильных камер. Стеновые кассеты и облицовочные листы изготавливают из аналогичных сплавов.

Камеры китайского производства часто выполнены из недорогих алюминиевых сплавов с высоким содержанием железа. Через два-три года эксплуатации приходится перестилать крышу таких камер, другие же элементы теряют внешний вид из-за коррозии.

Детали каркаса камеры изготавливают из цельнотянутых профилей. Здесь важны толщина стенок (обычно от 5 мм) и форма сечения. Для изготовления столбов, притворов ворот, ферм, балок, реек используется разнопрофильный прокат, который в основном изготавливается отдельными партиями для того или иного завода сушильных камер. Даже визуальное сравнение профилей элементов разных камер позволяет понять, насколько серьезно производители относятся к надежности и долговечности поставляемого оборудования.

Из листового алюминия изготавливают С-образные ванны, в которых прокладывают утеплитель. Полученные кассеты на стройплощадке крепят на каркас и снаружи закрывают облицовочным листом. Толщина листа для кассет и воздушных клапанов должна быть примерно 1 мм и больше, толщина листа для наружной облицовки и фальшпотолка – не менее 0,5 мм. Конечно, чем толще лист, тем лучше, однако наращивание толщины листового алюминия при использовании качественных сплавов ведет к резкому удорожанию корпуса.

Крепеж для каркаса должен быть из нержавеющих материалов. Оптимальное решение – алюминиевые заклепки.

По поводу выбора материала и толщины утеплителя. Российский заказчик не всегда обращает внимание на толщину теплоизоляции стен и крыши. У европейских и азиатских изготовителей она обычно по умолчанию равна 100 мм. Практика показывает, что в нашем климате толщина утеплителя стен должна быть не менее 150 мм – в этом случае теплопотери заметно сокращаются, камера быстрее набирает нужную температуру и дольше сохраняет тепло. Следует ли и толщину теплоизоляции крыши выбирать 150 мм? Здесь ответ не однозначный. Дело в том, что при слое утеплителя 100 мм теплопотери через крышу увеличиваются некритично в сравнении со слоем 150 мм, но при этом зимой на ней не скапливается снег. Поэтому опытные эксплуатанты в нашей стране даже просят изготовителей делать изоляцию на крыше толщиной 100 мм. Впрочем, любой производитель камер по требованию клиента может усилить теплоизоляцию как стен, так и крыши.

Что касается материала утеплителя, то российские заказчики часто неоправданно скептически относятся к пенополистиролу. Между тем пенополистирол определенных марок отлично показал себя в сушильных камерах: не «тает» и поддерживает стабильно низкий коэффициент теплопроводности. Альтернативой пенополистиролу выступает гидрофобная минеральная вата, показатели теплопроводности и цены этих материалов сопоставимы.

Итак, сравнивая предложения, следует принимать во внимание материалы, из которых выполнен корпус, и толщину листов, стенок профилей и изоляции. При прочих равных следует отдавать предпочтение корпусам с крепким каркасом, а не с толстой облицовкой, поскольку облицовку, в процессе эксплуатации можно заменить быстро и с минимальными затратами, так же как кассеты и фальшпотолок. Заменить же оказавшуюся слабой ферму обычно куда сложнее, и обойдется это дороже. В свою очередь, недостаточная теплоизоляция может обусловить не только повышенные теплопотери, но и увеличение продолжительности цикла сушки.

Оборудование

Основное инженерное оборудование в сушильной камере – это вентиляторы, теплообменники, воздушные клапаны, система увлажнения и трехходовой кран.

Каждый вентилятор состоит из крыльчатки, электродвигателя и обечайки. Хорошие крыльчатки промышленного класса обычно изготовлены из алюминиевого сплава и представляют собой сборную конструкцию, то есть лопасти соединяются со ступицей специальным образом, что обеспечивает как ремонтопригодность, так и возможность регулировки угла атаки лопастей. Угол должен подбираться в соответствии с мощностью вентилятора, диаметром крыльчатки и параметрами среды. Крыльчатка должна быть сбалансирована. Оптимальное число лопастей от шести до девяти. Диаметр крыльчатки обычно 800–900 мм. В современных камерах вентиляторы, как правило, реверсивные, то есть направление воздушного потока в них может меняться. И крыльчатка должна создавать воздушный поток определенной силы независимо от направления вращения.

Электродвигатель вентилятора должен быть тропического исполнения (дюралюминиевый корпус), реверсивный, класса теплостойкости изоляции не ниже А или В, класса защиты IP 55 или хотя бы IP 54. Подшипник мотора также должен быть рассчитан на работу при температуре до 85–90°С.

Обечайка выполняется из алюминиевого сплава.

Сколько необходимо вентиляторов и какой мощности? В случае хвойных и мягколиственных пород процесс сушки идет довольно интенсивно, поэтому для удаления испаряемой с поверхности древесины влаги необходим определенный воздушный поток: не менее 2000–2400 м3/ч на каждый кубометр загрузки пиломатериала. Так, в камере 50 м3 воздушный поток должен быть примерно 120 тыс. м3/ч – его создают четыре специальных вентилятора по 3 кВт. Для создания воздушного потока в камере 60 м3 устанавливают четыре вентилятора по 4 кВт, в камере 80–90 м3 – пять вентиляторов по 4 кВт, и т. д.

Стоит ли увеличивать воздушный поток сверх необходимого? Если не предполагается сушить исключительно тонкие доски в форсированных режимах, то нет. Избыточный воздушный поток приводит к пересушиванию наружных слоев пиломатериала и появлению трещин. Поэтому на практике лишние вентиляторы просто отключают. Зачем тогда было платить за них?

Более того, при сушке пиломатериалов нормального и большого сечения, особенно до эксплуатационной влажности, в отдельные фазы сушки иногда целесообразно уменьшить скорость воздушного потока, снизить его интенсивность. Для гибкого регулирования скорости воздушного потока в шкаф управления камеры устанавливается частотный преобразователь, который по команде автоматики или оператора изменяет частоту вращения двигателей вентиляторов. Такая опция при некоторых циклах сушки позволяет сэкономить до 30% энергопотребления вентиляторов без увеличения времени сушки!

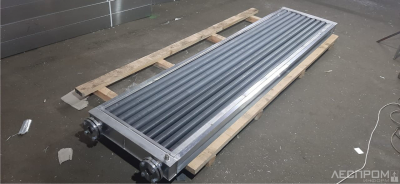

Теплообменники (калориферы) в сушильных камерах чаще всего биметаллические, то есть представляют собой комбинацию стальных труб и алюминиевого оребрения. Трубы выполняются из углеродистой или нержавеющей стали. Второй вариант дороже, но обеспечивает неограниченный срок службы калориферов. В принципе, при сушке обычных пород трубы не подвергаются слишком агрессивному воздействию, поэтому даже углеродистая сталь служит очень долго. А вот древесина дуба, например, выделяет дубильные вещества, вызывающие ускоренную коррозию стальных элементов. И если камеру предполагается часто использовать для сушки дубовых пиломатериалов, ее в обязательном порядке комплектуют теплообменниками из нержавеющей стали.

Диаметр труб, количество рядов, шаг, толщина и диаметр оребрения определяют мощность теплообменника. Какая мощность необходима? Обычно на кубометр загрузки камеры нужно 6 кВт, то есть для камеры 50 м3 потребуется суммарная мощность калориферов не менее 300 кВт, для камеры 60 м3 – не менее 480 кВт, и т. д. Есть ли эффект от увеличения мощности сверх нормы? Определенно, есть. Как показывает практика, после установки более мощных теплообменников камера быстрее нагревается до требуемой температуры при запуске или после проветривания. В результате сокращается общая продолжительность сушки, причем без увеличения теплопотребления. Но при этом, разумеется, увеличивается стоимость камеры.

Воздушные клапаны необходимы для сброса насыщенного влагой воздуха и замены его свежим. Как правило, число клапанов соответствует числу вентиляторов камеры. В российском климате лучше всего себя зарекомендовали простые клапаны с поворачивающейся заслонкой – они работают без сбоев в любое время года, в отличие, к примеру, от клапанов жалюзийной конструкции, которые покрываются наледью. Для поворота заслонок используют недорогие универсальные приводы, которые могут работать с каждым клапаном индивидуально, или с двумя клапанами, через тягу. Широко распространены приводы одной швейцарской фирмы, однако уже есть их отечественные аналоги.

Современные сушильные камеры оснащены системой увлажнения. Увлажнение необходимо для выравнивания влажности пиломатериалов и предотвращения пересыхания и растрескивания наружных слоев древесины. Обычно увлажнение происходит при смене фаз сушки, и пиломатериалы как бы калибруются по влажности. Трубы подают воду под давлением 6–10 бар, форсунки мелко ее распыляют, насыщенный влагой воздушный поток проходит сквозь штабели. При наличии реверса воздушного потока, то есть периодической смены его направления, целесообразно установить две ветви увлажнения – с обеих сторон технического пространства. Тогда станет возможным увлажнение в любой момент, а при необходимости экстренного увлажнения можно будет включить сразу обе ветви.

Камера может быть оснащена системой увлажнения высокого давления: специальный насос подает воду под давлением до 120 бар, и она распыляется форсунками в виде тумана. Такая система позволяет быстрее насытить воздух влагой и перенести ее на поверхность древесины. Она дороже обычной системы увлажнения, ее устанавливают, если камеру предполагается использовать для сушки ценных пород древесины.

Трехходовой кран управляет подачей горячей воды в теплообменники. Это универсальное сантехническое оборудование. Чаще всего монтируют хорошо зарекомендовавшие себя краны одной швейцарской фирмы.

Таким образом, оценивая комплектацию предлагаемой изготовителем камеры, следует в первую очередь обратить внимание на соответствие мощности вентиляторов и теплообменников ее объему. Не стоит верить заявлениям некоторых производителей об уникальной энергоэффективности их оборудования. Иначе есть риск приобрести маленькую камеру в корпусе большой. И сушить она будет с производительностью именно маленькой камеры. Воздушные клапаны с большими поворачивающимися заслонками – наиболее надежные. И конечно, желательно с индивидуальным приводом, хотя это и удорожает комплектацию. А вот систему увлажнения, если не планируется сушить древесину ценных пород, лучше выбрать обычную, низкого давления, но с качественными комплектующими (в идеале форсунки и электромагнитный клапан датской марки Danfoss). И лучше с двумя ветвями форсунок.

Система управления

Шкаф управления в сушильной камере предназначен для пропорционального регулирования всех процессов (нагрев, увлажнение, обдув, аспирация). Для обеспечения бесперебойной и безаварийной работы системы шкаф должен быть собран из надежных комплектующих и оборудован системами защиты от перегрузки, короткого замыкания, обрыва цепи и пр. Целесообразно последовательно запускать двигатели, с тем чтобы плавно увеличивать нагрузку сети. Шкаф позволяет осуществлять управление как в ручном режиме, так и в автоматическом, под управлением контроллера, а также в полуавтоматическом режиме, при котором оператор корректирует те или иные факторы процесса сушки без остановки или изменения программы. При этом световая индикация показывает, какие исполнительные механизмы в данный момент находятся в работе.

При соблюдении всех требований к электрозащите автоматический контроллер может быть интегрирован прямо в панель шкафа, что обеспечивает компактность размещения органов управления.

Несмотря на возможность ручного управления, современная сушильная камера, разумеется, должна быть автоматической, и от того, какой контроллер установлен в её систему управления, зависит очень многое. Именно поэтому многие европейские изготовители сушильных камер используют контроллеры собственной разработки. Тем не менее, есть и другой подход, когда оборудование комплектуется контроллерами независимых разработчиков. Так, очень хорошо зарекомендовали себя контроллеры Delphi. Сегодня на смену им приходят такие контроллеры, как LiTouch и dTouch, которые отличаются от предыдущего поколения примерно так же, как смартфоны отличаются от кнопочных мобильных телефонов. В частности, в памяти контроллера dTouch больше 400 готовых программ сушки для разных пород, предусматривающих до 30(!) фаз сушки. Эта библиотека позволяет каждый раз подбирать программу, подходящую для сушки поступившей древесины. Для этого применяются простые диалоги, кроме того, автоматика способна распознавать некоторые состояния древесины (например, замороженную) и вносить коррективы в программу. Более того, по итогам цикла сушки контроллер анализирует процесс и предлагает пользователю внести изменения в программу. В общем, потенциал развития у этой системы очень большой.

Каждый контроллер представляет собой не просто плату с дисплеем, а целый набор устройств, в том числе усилитель и блоки датчиков с кабелями (восемь или двенадцать датчиков влажности древесины, по два датчика температуры и влажности среды). Датчики предоставляют контроллеру информацию, на основе которой регулируется процесс сушки.

Специальные программы позволяют управлять с одного персонального компьютера сразу несколькими сушильными камерами или даже большим сушильным участком. При этом интерфейс на экране ПК такой же, как на дисплее контроллера, так что оператор легко ориентируется в управлении. Компьютер позволяет сохранять и печатать графики процесса сушки. Их используют в том числе при подготовке отчетов для получения сертификатов фитосанитарной (HT) обработки, включая сертификат ISPM 15. Стандартный набор датчиков контроллера дополняется датчиками температуры древесины.

Программное обеспечение также предусматривает удаленный контроль за сушильными камерами через Интернет. И владелец или руководитель предприятия может наблюдать за работой сушильного участка со своего смартфона или планшета.

Важные мелочи

Сравнивая комплектации разных камер, стоит обратить внимание на такие детали, как домкрат подъемно-сдвижного устройства ворот (характеристики, изготовитель), верхние и боковые резиновые шторки для предотвращения паразитных воздушных потоков (они должны надежно закрывать пространство между штабелями и стенами и фальшпотолком камеры, чтобы направить воздушный поток на штабели), качество и профиль резинового уплотнителя для ворот и т. д.

Хорошо, если изготовитель позаботился о клиентах и оборудовал камеру элементами, делающими ее эксплуатацию более комфортной. Так, для доступа в камеру в ходе сушки в воротах устанавливают инспекционную дверь. А если за камерами предусмотрен коридор управления, то нужна дверь и на задней стенке.

Для правильной установки пакетов в камере, с дистанцией от задней стенки, необходимы задние стопоры. Квалифицированный изготовитель включает их в комплект поставки.

Для освещения зоны загрузки над воротами должны быть фонари. Конечно, клиент может приобрести их самостоятельно. Но лучше, когда все, что требуется для работы, поставляется вместе с камерой.

Текст и фото

Артём Лукичёв