Доска – это еще не товар

Малые лесопильные предприятия: курс выживания

В 2022 году лесопромышленный комплекс России столкнулся с беспрецедентными экономическими проблемами: внешнее санкционное давление, закрытие европейского рынка лесопродукции, логистическая блокада и снижение мировых цен на продукты лесопереработки. Одна из наиболее пострадавших отраслей – лесопиление.

Традиционно лесопилением занимается значительное число предприятий малого бизнеса. Ведь эта технология проста, понятна, выбор оборудования для нее широкий и всегда можно найти экономичные решения. И в богатых лесом регионах сформировалась незамысловатая экономическая модель малого лесного предпринимательства: покупаете ленточно-пильный станок, берете лесной участок на аукционе, вырубаете делянку, заготовленную балансовую древесину и дрова продаете с минимальной рентабельностью, а то и в убыток, пиловочник перерабатываете на собственной лесопилке, полученную доску после сушки поставляете на экспорт, доску естественной влажности реализуете на внутреннем рынке или нечувствительных к качеству рынках ближнего зарубежья.

Эта схема работала много десятилетий и позволяла извлекать прибыль, поэтому о более глубокой переработке пиломатериалов никто, к сожалению, не задумывался, максимум, практиковалось изготовление погонажных изделий.

Для лесных муниципалитетов такое лесопиление всегда имело большое значение: малые лесопильные предприятия обеспечивали строительными материалами местное население и индивидуальное домостроение, тогда как крупные производители доски заточены на внешний рынок и не заинтересованы в поставках мелких партий продукции по приемлемым ценам внутри страны.

Тем не менее были и недостатки: предприниматели перенасыщали рынок низкосортной древесиной, поэтому цена на нее была копеечной, и зачастую непригодные для лесопиления заготовленные бревна выгоднее было бросить на делянке, а не платить за доставку на предприятия-утилизаторы (плитные и целлюлозно-бумажные производства). Образующиеся при распиловке кусковые отходы не перерабатывались – их бесплатно отдавали местному населению, сжигали или просто выбрасывали. Опилки тоже не шли в дело, поэтому захламляли территории предприятий или окрестные леса. В итоге максимум 20% всего объема заготовленной древесины превращалось в готовый товарный продукт, а рентабельность производства появлялась лишь на этапе лесопиления. Вряд ли такой подход можно назвать рачительным, но в Республике Коми до недавнего времени он применялся повсеместно.

Есть такая партия!

пиловочник

И все же в Коми появилось предприятие, нарушившее привычный уклад малого лесного бизнеса. Компания из Сыктывкара TimberLine освоила выпуск оконного бруса, строганых и профильных изделий из древесины.

«Создавая это производство, мы сразу делали ставку на достаточно глубокую переработку древесины, – рассказывает руководитель предприятия Сергей Осипов. – Мы не гонимся за объемами лесопиления, наша цель – максимально использовать каждый кусочек доски и создать при этом высокую добавленную стоимость. Пусть из ворот соседней лесопилки за неделю выедет пять фур с доской, а из наших ворот лишь одна, но их цена будет одинаковая. Моя идеология: делать меньше, но дорогой продукт и малыми силами».

TimberLine начала работать в 2019 году с создания цеха для производства пиломатериала радиального распила. «Фишка» компании – им, максимальный – 57 см. Штабель таких могучих бревен на площадке предприятия заставляет восхититься их красотой и силой природы. Породный состав сырья тоже специ¬фический – только лиственница и сосна.

Компания не арендует леса и не участвует в лесных аукционах. В этом просто нет необходимости. К пиловочнику предъявляются высокие требования по качеству, а при собственной сплошной лесозаготовке был бы большой объем сортиментов ненужных пород и малого диаметра. Поэтому TimberLine закупает толстомерные бревна у лесозаготовителей и лесопильщиков. Ежемесячно до 500 м3 сырья.

«В холодном климате Коми деревья растут медленно, годовые кольца расположены близко друг к другу, поэтому древесина более плотная. Для нас это незаменимое сырье, из которого мы можем изготовить деревянные элементы для технических и инженерных сооружений, любых производств, где требуются надежность и выносливость строительных изделий», – объясняет Сергей Осипов.

В 2022 году предприятие создало деревообрабатывающий цех для производства оконного клееного бруса и сращенных изделий из сосны и лиственницы. С тех пор доска, изготавливаемая в цехе лесопиления, перестала быть товаром, теперь она лишь полуфабрикат для дальнейшей глубокой переработки.

На этом этапе компании помог Региональный фонд развития промышленности Республики Коми (РФРП). Проект «Создание современного деревообрабатывающего производства, направленного на комплексную переработку древесного сырья» получил от РФРП льготный заем в размере больше 12 млн руб. На эти деньги были приобретены сушильная камера и водогрейный котел. Сейчас на малом предприятии работает 27 человек.

Как это сделано

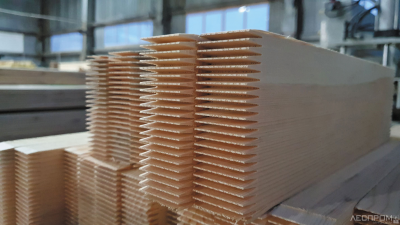

Как из огромного бревна получить идеальный оконный брусок? – Все начинается в цеху лесопиления, где пиловочник раскраивается на ленточнопильном станке Wood-Mizer LT70. Эта пилорама использует тонкие ленточные пилы, что позволяет увеличить выход готовой продукции, экономить энергию, сократить производственные затраты. При обычном способе распиловки на станке можно добиться высокого выхода пиломатериала, но на предприятии предпочитают радиальный распил, тогда годовые кольца выходят на пласть пиломатериала под углом от 45 до 90 градусов. Полученная доска после сушки и обработки приобретает стабильную форму и не подвержена короблению. Выход такого материала от 35 до 40%.

«Радиальный пиломатериал» формируется в сушильный пакет и перевозится погрузчиком в сушильные камеры. На производстве их две, поставлены компанией «Энергоавтоматика» из Кирова, в каждую можно загрузить до 90 м3.

После цикла сушки доску надо предварительно прострогать, чтобы вскрыть дефекты древесины. Сучки, трещины, инородные включения затем вырезаются. На этом же этапе определяется качество материала: не затесалась ли в партию доска тангенциального раскроя? Для острожки используется строгально-калевочный станок Weinig Unimat 17. Затем на автоматическом торцовочном станке Cursal из доски вырезаются дефекты и заготовки сортируются для подачи на линию сращивания.

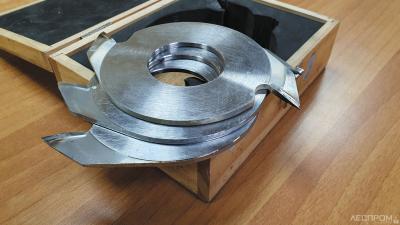

В результате фрезеровки на линии сращивания древесины на торцах коротких (20–100 см) ламелей создаются зубчато-клиновые шипы, на которые наносится клей ПВА D3 или ПВА D4. Затем заготовки сращиваются по длине до шести метров.

Срощенная ламель снова остругивается, после чего поступает в систему клеенанесения по пласти и загружается в пресс для склейки. В итоге получается трехламельный брус сечением 84 на 86 мм длиной шесть метров. Это и есть готовый продукт, используемый компаниями, производящими деревянные окна.

Не подошедшие по качеству для изготовления оконного бруса (к нему предъявляются строгие требования) ламели профилируются в элемент пола. В результате получается шестиметровая половая доска без единого дефекта.

Также предприятие производит строганый брусок с завальными кромками и различные строганые изделия с профилем под заказ. Выпускает и вагонку, но только из осины, ее покупают для внутренней отделки бань и саун.

Древесные отходы сжигаются в двух котлах-утилизаторах кировского производителя: один котел в качестве топлива использует кусковые отходы, другой (автоматический) сжигает опил. В компании планируют перерабатывать древесные отходы в облагороженное биотопливо, скорее всего, в брикеты, так как на них в Республике Коми большой спрос.

Кому это нужно

TimberLine не поставляет свою продукцию на экспорт, поэтому закрытие внешних рынков прямо не повлияло на его деятельность. Косвенное влияние выразилось в том, что из-за падения активности лесозаготовителей в середине 2022 года возникли проблемы с поставками пиловочника. Однако к концу года ситуация выправилась, необходимого качества сырье появилось, при этом его цена снизилась почти в два раза по сравнению с уровнем 2021 года.

Оконный брус продается в основном в крупные города России: Санкт-Петербург, Москву, Нижний Новгород. Ажиотажного спроса на этот товар нет, но сбыт стабильный: ежемесячно реализуется около 160 м3 продукции. «Могли бы мы увеличить объемы производства? Конечно! – рассуждает Сергей Осипов. – Но для этого должно вырасти потребление деревянных окон в России».

Сейчас окна из дерева используются при реставрации исторических зданий – так называемые исторические окна. Это постоянный рынок сбыта, но не очень большой емкости. Необходимо шире применять деревянные окна в современном жилищном строительстве, поскольку у них много преимуществ: экологичность, природная эстетичность и «дружелюбность человеку». Клееный оконный брус позволяет создавать большепролетные, панорамные окна и порталы.

Пластиковые окна дешевле деревянных, но у них большой углеродный след, при пожаре они выделяют токсичные вещества, а их утилизация представляет проблему – конструкции из ПВХ нельзя просто сжечь.

Продукция TimberLine и подобных предприятий находит применение в строительстве индивидуальных деревянных домов в качестве конструкционных и отделочных материалов. Но современное деревянное домостроение с использованием новейших материалов в России развито слабо. Для поддержки лесного бизнеса в сложных экономических условиях правительство может создать емкий внутренний рынок лесопродукции за счет масштабного развития деревянного домостроения.

На федеральном уровне необходима программа применения деревянных окон в социальных объектах (детских садах, школах, больницах, общественных центрах и государственных учреждениях). Также помогла бы целевая федеральная программа благоустройства городской среды с использованием деревянных конструкций. Ведь строганые бруски и профильные изделия из древесины оптимально подходят для изготовления малых архитектурных форм, оформления детских площадок, набережных, креативных общественных пространств.

Эти меры могли бы немного поддержать как крупный, так и малый лесной бизнес. Но даже если все они будут реализованы, объем пиломатериалов, поставлявшийся на экспорт до 2022 года, российский рынок потребить не сможет. Нужно искать дополнительные пути выхода из положения, осваивать рынки дружественных стран, и заниматься этим следует и государству, и лесопромышленным предприятием. Возможно, действительно, доска – это еще не товар.

Текст и фото Андрей Кривошеин