За спичками

Все пути ведут в Череповец

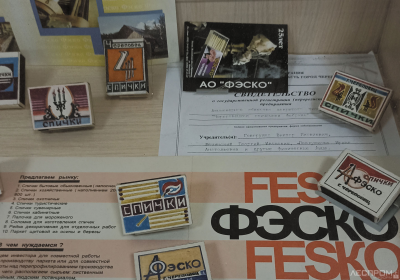

Череповецкая фабрика «ФЭСКО» – самый крупный производитель спичек на всем постсоветском пространстве и на европейском континенте. Некогда необходимые в любом хозяйстве, что для нас спички сегодня? Насколько востребованы эти маленькие горючие палочки и как их производят в промышленных масштабах? Об этом мы решили узнать у первоисточника – и отправились в Череповец.

Фабрика «ФЭСКО» специализируется на производстве спичек (бытовых, хозяйственных, туристических, охотничьих, каминных), а также спичечной соломки, топливных пеллет и брикетов. Вся выпускаемая продукция сертифицирована. Ежегодная выручка превышает 1 млрд руб. Объем производства спичек – около 1,5 млрд коробков в год.

У дверей заводоуправления небольшую делегацию петербургских журналистов встречали гостеприимные хозяева – директор предприятия Олег Даль и главный инженер Николай Громцев. Они показали производство и подробно рассказали о нем, а мне сейчас немного совестно, что мы отняли у занятых людей добрую половину рабочего дня. Но обо всем по порядку.

Терпение и труд

Среди спичечных предприятий России череповецкая фабрика – самое молодое. Но, надо сказать, что история его создания и развития вышла не такой уж безоблачной.

Первая попытка организации спичечного производства в Череповце была предпринята в 1947 году – и в 1948-м на промплощадке по северной границе г. Череповца, на берегу реки Ягорбы (в то время это были земли колхоза «Трудовик»), началось строительство заводских корпусов. В начале пятидесятых возвели главный корпус, но получить необходимое оборудование тогда не удалось, и еще не достроенную фабрику перепрофилировали в фанерно-трубный завод, в дальнейшем получивший название «Фанеродеталь», сейчас это фанерно-мебельный комбинат.

Повторно решение о строительстве спичечной фабрики в г. Череповце было принято Совмином СССР только спустя 20 лет – в 1968 году. В марте 1971 года началось строительство. Предполагалось оснастить фабрику импортными автоматическими линиями, которые производили в Швеции, но покупке линий помешала сильная засуха 1972 года – все валютные запасы страны были направлены на закупку зерна. В результате фабрика была укомплектована позиционным оборудованием отечественного производства и введена в строй 30 сентября 1973 года. Номинальная мощность 450 тыс. условных ящиков спичек в год означала одно из последних мест в отрасли.

Не прошло и десяти лет, как в 1981 году началась генеральная реконструкция предприятия. За три года были смонтированы пять первых автоматических линий производства спичек от компании Arenco (Швеция)Белоруссии – эта высокопроизводительная техника заменила советские спичечные автоматы СпА-2К. А общим итогом модернизации стала замена свыше 70% производственного оборудования более современным. На фабрике впервые в отрасли была внедрена линия производства спичек на базе позиционного спичечного автомата Voith. Разработаны и внедрены высокопроизводительная линия пропитки-сушки спичечной соломки, аппарат для шлифования соломки. Все это позволило сделать серьезный технологический рывок и вывести фабрику в число ведущих по стране – она заняла второе место в отрасли по объему выпуска спичек.

18 декабря 1989 года вышел приказ №302 министра лесной промышленности СССР о выделении Череповецкой спичечной фабрики из состава ЧФМК и реорганизации ее в самостоятельное предприятие с образованием юридического лица.

В 1990-е годы, несмотря на все экономические проблемы в стране, на предприятии провели вторую модернизацию, в ходе которой были внедрены технологии гидротермической обработки сырья и полноцветной печати этикеток, построена и введена в строй водогрейная котельная (газовый котел итальянской фирмы Mingazzini и два котлоагрегата, работающие на древесной щепе), проведена реконструкция ряда объектов, налажен выпуск туристических спичек.

5 августа 1992 года в мэрии Череповца было зарегистрировано акционерное общество закрытого типа «Череповецкая спичечная фабрика "ФЭСКО"». Эта аббревиатура составлена из первых букв названий основных материалов, традиционно используемых в производстве спичек: фосфор, эмульсия, сера, картон, осина.

Еще одна серия масштабных преобразований ждала «ФЭСКО» в 2012 году: проведены серьезные обновления основных технологических участков, в строительство и реконструкцию за пять последующих лет было вложено более 250 млн руб. Чтобы было понятно: не всякая модернизация и реконструкция подразумевают «до основанья, а затем…», порой внедряемые новации локальны, но важно, что технологические обновления на производстве осуществляются постоянно и непрерывно. Так, например, в том же 2012 году для мостового крана-перегружателя были приобретены новый грейфер и кабина. Это красноречиво свидетельствует о стремлении руководства никогда не останавливаться на достигнутом.

В 2013 году «ФЭСКО» стала составной частью холдинга АО «Объединенная спичечная компания».

Выпуск первого миллиарда коробков спичек фабрика отметила 21 февраля 1977 года, а в ноябре 2000 года был изготовлен 25-миллиардный коробок. Выпуск спичечной соломки в 2017 году превысил 110 млрд штук.

Продукция

В ассортименте продукции «ФЭСКО» спички бытовые, хозяйственные, туристические, охотничьи, спички-книжечки, экспортная спичечная соломка. Спички, используемые в быту (соответствуют ГОСТ 1820–2001), наполнением 40 штук в коробке. Размер спичек – 41,5 х 2 х 2 мм, а спичечных коробок – 50,5 х 37,5 х 12,5 мм. На внешней стороне коробки – цветная печатная этикетка. На узкие стороны нанесена сплошная намазка или намазка-«сеточка». Коробки формируются в мини-блок по 10 штук, упакованных в бумагу или полипропиленовую пленку. Возможно изготовление этикетки спичечной коробки с логотипом заказчика.

Помимо спичек в стандартных коробках, «ФЭСКО» выпускает хозяйственные спички в большой расфасовке и так называемые специальные и эксклюзивные спички: каминные, газовые, сигарные туристические, охотничьи, сувенирные спички-книжки. Охотничьи спички, предназначенные для экстремальных условий, изготавливаются вручную. За счет особого химического состава, наносимого на деревянное основание, спичкам не страшны ветер и сырость, они не гаснут даже в воде и помогут разжечь костер в любую погоду. География продаж очень широкая Белоруссии – это все регионы России, а также страны на постсоветском пространстве (прежде всего Казахстан и страны Средней Азии). Большая часть товарной соломки поставляется за рубеж, среди крупнейших покупателей спичечные заводы стран Ближнего Востока, Южно-Восточной Азии, Латинской Америки и Африки.

По словам Олега Даля, помимо череповецкого, сейчас выпуском спичек в России занимаются еще четыре предприятия. «Три из них входят в наш холдинг "Объединенная спичечная компания" (Череповец, Киров, Пенза). Плюс к тому фабрика в Уфе, но там совсем небольшие объемы. Есть производство в Белоруссии, в Узбекистане – это если говорить о постсоветском пространстве. А также в Пакистане, Индии, Китае, Египте и других странах – в общем, там, куда мы поставляем товарную соломку», – улыбается директор «ФЭСКО».

На предприятии налажен жесткий контроль качества продукции на каждом этапе производства. Для этого создана полностью оборудованная лаборатория и набран штат квалифицированных специалистов. Вся продукция сертифицирована. Также оформлена сертификация цепочки поставок по сиcтеме FSC.

Продукция отгружается потребителю автомобильным и железнодорожным транспортом.

Сила коллектива

Персонал предприятия – 546 человек. Режим работы трехсменный, пятидневная рабочая неделя. Нельзя было не поинтересоваться, как сказалась на бизнесе сложившаяся политико-экономическая ситуация.

«Мы не впервые переживаем трудные времена, духом не падаем, – говорит директор фабрики. – В любом производстве главное – это люди, а у нас они очень хорошие. Устоявшийся, слаженный коллектив. Есть ветераны, работающие по 40 лет, есть семейные династии. И много молодежи с горящими глазами, а значит, мы все преодолеем.

Я бы еще человек шестьдесят – восемьдесят взял, но объективно есть проблема с кадрами – ее осложняет соседство с крупными металлургическими и другими предприятиями Череповца, с которыми трудно конкурировать по зарплате. Конкуренция по персоналу жесткая. Не хватает квалифицированных слесарей, электриков, КИПовцев. Не то чтобы это совсем уж критично, но недостаток все-таки ощущается.

Сотрудники подписывают коллективный договор. Выполняются все принятые нормы. Все, что положено, – спецодежда, средства СИЗ, молоко за вредность и так далее, – разумеется, есть. Действуют различные социальные программы. Профилакторий. Оплачиваем путевки детям в летние лагеря. Что можем себе позволить, все стараемся для работников делать. Иногда это просто адресная, индивидуальная, помощь тем, кто попал в непростую жизненную ситуацию».

Должное внимание уделяется на фабрике и повышению квалификации работников. «Мы исходим из текущих реалий, – поясняет Олег Даль. – Допустим, отмечаем у человека хороший потенциал, но специального образования нет, тогда, если он готов, направляем от предприятия учиться. У нас есть постоянный договор с механическим колледжем, в нем наши сотрудники повышают квалификацию по мере необходимости. Как обычно, все зависит от людей: если сотрудник инициативен, он видит потребность в самосовершенствовании и сообщает об этом, мы обязательно поддерживаем и отправляем на нужные семинары, курсы и так далее».

А необходимые повседневные навыки получают и стажировки по рабочим профессиям проходят на технологических участках фабрики.

Подобно многим другим предприятиям российского ЛПК, «ФЭСКО» участвовала в проекте по бережливому производству и повышению эффективности, реализуемом с помощью специалистов Федерального центра компетенций. Это позволило выявить и устранить узкие места технологии. Так, на автоматно-сборочном участке удалось не только повысить уровень культуры производства, но и увеличить выработку примерно на 5%.

«Многое из того, что было рассмотрено и внедрено в рамках проекта, мы используем по сей день, нам нравится, – отметил директор фабрики. – Руководство очень быстро втянулось и поддержало. Стараемся внедрять полученный опыт во всех структурных подразделениях предприятия».

Как делают спички

Предприятие безотходное, полного цикла. Выпускает 80–100 тыс. ящиков (по 1000 коробков в каждом) спичек в месяц.

Экскурсию по производству провел главный инженер Николай Громцев и начал ее, разумеется, с занимающей открытые площадки лесобиржи, которая вмещает около 15 тыс. м3 древесного сырья.

Предприятие перерабатывает 6 тыс. м3 осинового кряжа в месяц. Сырье поступает из Вологодской области и сопредельных регионов. Лес доставляется автомобильным, железнодорожным и водным транспортом. Стоит упомянуть, что компания ведет и собственную лесозаготовку – для этого предназначены 250 тыс. м3 лесосеки в Ленинградской области.

Перед окоркой проводится гидротермическая обработка бревен. «У нас есть и пропарочные камеры, но сейчас мы используем для этой цели специальный бассейн, – говорит наш провожатый, – это менее затратная и более эффективная технология».

На входе стоит счетчик кубатуры – определяет сечение и длину.

Осиновые чураки подаются с мостовыми кранами на разобщитель и далее на участок окорки и раскряжевки.

Две линии окорки: основная Valon Kone MX26, а вторая АК 80, менее производительная, но пропускает бóльший диаметр. Оператор один на две линии, следит за транспортировкой и распределением сырья по транспортерам и работой разобщителя – от подачи бревен с лесобиржи до распиловки.

Чураки раскряжевываются на длину 660 мм и поступают на лущильно-подготовительный участок.

В этой части технологический процесс принципиально схож с аналогичным в фанерном производстве, только в варианте «мини». На участке лущения параллельно функционируют шесть установок Arenco – чураки превращаются в шпон, который нарезается и укладывается в стопы. Помимо основных станков, в цехе работает линия долущивания до 40 мм – приобретенное и установленное в 2014–2015 годах оборудование тайваньского производства позволило максимально полно использовать древесное сырье, снижая объем древесных отходов.

Все линии автоматизированы, для обслуживания каждой необходимы два работника: оператор лущильного станка и шпоноукладчица. На этом же этапе полученный шпон рубится в соломку длиной 41–42 мм.

Остающиеся после лущения «карандаши» уходят на дробилку и становятся топливом для котельной. Там работают два твердотопливных, мощностью 10 т паровых котла Бийского котельного завода и жаротрубный газовый котел (также на 10 т) итальянской компании Mingozzini. В котельной утилизируются все древесные отходы производства – отточка, отторцовка, кора, техдрова, шпон-рванина. Вырабатываемый пар необходим для процесса сушки. Как пояснил главный инженер, при полной загрузке древесного топлива порой даже не хватает и (без особой охоты) приходится подключать запасной газовый агрегат.

Полученная спичечная соломка на следующем технологическом этапе пропитывается противотлеющим раствором (чтобы спички были безопасны в использовании) и высушивается. В непрерывном режиме работают пять сушильных линий.

Далее пневмотранспортом соломка доставляется на участок полировки и сортировки. Проходя цилиндрические полировальные барабаны (14 агрегатов), соломка шлифуется при трении друг о друга, а первичная и вторичная сортировки по сечению и длине позволяют отсеять качественный продукт от пороков, лома и плашек. По требованию покупателей внедрена система двойной полировки спичечной соломки.

После полировки полуфабриката производится его сортировка. Соломка распределяется на два потока. Первый – условно экспортный, туда идет часть полуфабриката, которая будет продана на экспорт в виде соломки, второй – для дальнейшего производства спичек, поступает в бункеры автоматно-сборочного участка фабрики.

Важным элементом модернизации производства стало создание новой системы транспортировки – пневмотранспорт заменил ранее применявшиеся ленточные транспортеры. Это позволило уменьшить потери продукции между производственными этапами и повысить ее качество.

Параллельно с производством соломки на отдельном полиграфическом (печатно-клеильном) участке изготавливаются спичечные коробки из картона, на внешнюю поверхность которых наносятся этикетки с изображениями, сделанными методом офсетной печати. На предприятии организовано собственное производство печатных форм, позволяющее выполнить любой рисунок по заказу покупателя.

Технология изготовления спичек за последние 100 лет почти не изменилась, однако внедрение нового оборудования и технологий позволило и усовершенствовать процесс, и повысить качество продукции. Так, поначалу череповецкая фабрика выпускала коробки из шпона с наклеенными этикетками. Затем появились более удобные картонные коробки и возможность запечатки прямо на их поверхности.

Заготовки с напечатанным рисунком поступают на станок ADM от Arenko для склеивания наружных частей коробка. Параллельно на другой машине изготавливаются внутренние части. Далее все они пневмотранспортом подаются в узел ориентации сборочного цеха, где спичечная соломка и заготовки коробков превращаются в готовую продукцию.

Попадая на одну из восьми автоматических производственных линий по производству спичек фирмы Arenco, соломка ориентируется и по направляющим попадает в набивочные автоматы. С их помощью она проталкивается в планки с отверстиями специального конвейера и пропитывается парафином по всей длине (погружается в ванну с парафином), а на кончики в макательном аппарате наносятся головки из зажигательной смеси (она может быть разных цветов – в зависимости от пожеланий потребителя). В процессе движения планочного транспортера (40 минут) зажигательная смесь высыхает.

Реконструкция производственных участков позволила улучшить условия труда сотрудников, в частности, с установкой системы приточной вентиляции в помещениях создали комфортный микроклимат.

Готовые части коробков от узла ориентации транспортируются к набивочному автомату, который наполняет их спичками. На боковые торцы наносится фосфорная масса для розжига – и продукт можно считать готовым.

Заполненные коробки поступают на упаковочные станки, где формируются пачки по 10 штук, их пакуют в пленку и укладывают в гофроящики для перемещения на склад и далее на отгрузку заказчику.

Кроме соломки и спичек, «ФЭСКО» выпускает два вида древесного топлива – топливные брикеты стандарта RUF и прессованные гранулы (пеллеты).

Чтобы «закруглить» рассказ о безотходном производстве «ФЭСКО», нелишне упомянуть, что на территории работают очистные сооружения производственных стоков и ничего никуда бесконтрольно не «утекает». На предприятии внедрена система менеджмента качества в соответствии с международным стандартом ISO 9001 2015.

Переработка отходов

Хотя древесные отходы используются в котельной, на предприятии задумались, как получить с их помощью дополнительную прибыль. Ведь если в месяц на предприятии перерабатывается 5,5–6,5 тыс. м3 древесины, из них в древесные отходы уходит около 40% – объем вроде бы не огромный, но вполне приличный для организации дополнительного производства твердого биотоплива.

«Благодаря сотрудничеству с "Заводом Эко Технологий", у нас сначала появился брикетный пресс, а потом и пеллетное производство», – рассказал Олег Даль.

Было так: сначала в отдельном помещении, как раз в конце основной производственной цепочки, поставили брикетирующий гидравлический пресс RUF – для руководства компании его ввод в эксплуатацию стал своего рода тестированием биотопливных технологий. Брикетный участок мощностью 450 кг в час работает с 2011 года. Сырьем для брикетов служат только отходы сухой соломки, которые перед прессованием подвергаются дополнительно молотковому измельчению.

Поняв на примере брикетов все особенности производства, плюсы и минусы, оценив экономику, в 2015 году приняли решение о выпуске еще и пеллет. В теперь уже полноценном биотопливном цехе смонтировали линию и начали производство древесных топливных гранул. Поставщиками оборудования стали компании Munch (Германия) и Comerc (Польша).

После измельчения в отдельно стоящей рубительной машине древесные отходы основного производства проходят через ленточную сушилку – равномерно распределяясь ковром на движущейся ленте, они высушиваются за счет подачи теплоносителя (горячего воздуха). Затем доизмельчение в молотковой дробилке, и уже нужная фракция попадает в бункер-накопитель, откуда подается для изготовления гранул в прессе-грануляторе. Полученная продукция, упакованная в пластиковые мешки, готова к отгрузке заказчикам.

Отработав технологию, на предприятии поставили еще одну такую же линию сушки, увеличив производство пеллет в два раза. Компании-поставщику удалось успешно справиться с основной инжиниринговой задачей – «вписать» установку в объем помещения. Производительность установки 1,2 т/ч, фракция пеллет 6 мм, влажность продукта не более 10%. Это экологически чистый продукт, поскольку сырьем для него служат высушенные отходы основного производства, спрессованные под давлением, без добавления каких-либо химических связующих.

С внедрением системы транспортеров и измельчителя-шредера появилась возможность использовать в процессе крупнокусковые отходы, отказаться от ручного труда и повысить общую производительность.

Все процессы в биотопливном цехе полностью автоматизированы (за исключением, может быть, упаковки брикетов), за работой оборудования следят датчики, информация с которых передается на головной компьютер операторской, где на экранах можно наблюдать за всеми участками, режимами и параметрами, отслеживая картину происходящего. Любая неполадка тоже мгновенно отображается на экране, позволяя оператору оперативно реагировать, поняв, что именно случилось, что с этим делать и кого вызывать.

Оператор – один в смену, число упаковщиков зависит от нагрузки: при увеличении выпуска сотруднику в помощь направляют еще одного.

Пеллетное производство череповецкого предприятия – одно из немногих в стране, где гранулы делают из стопроцентной осиновой древесины. Это редкий продукт высокого качества, поэтому он пользуется спросом даже в нынешнее непростое время. Так где же и хорошо ли продается твердое биотопливо от «ФЭСКО»?

«У нас большой опыт работы с федеральными сетями, но, поскольку выпуск брикетов у нас всего 10–11 т в сутки, по этому направлению мы с ними не сотрудничаем, – пояснил директор фабрики. – А в тот же "Леруа Мерлен" они попадают усилиями трейдеров. Проблем с продажами брикетов на сегодня нет – расходятся в городе и области.

Что касается пеллет, ощутим определенный спад, конечно, это связано с ограничением экспорта. И если раньше мы активно снабжали, например, страны Балтии, это было удобно в силу их географической близости, то теперь остался только внутренний рынок. Работаем под заказ: если складывается нормальная экономика, себестоимость сходится с ценой и объемом – тогда делаем нужное количество».

Справка

Основные материалы для производства спичек

Лесоматериалы круглые (осина). ГОСТ 9462-83, 1–2 сорт. Длина 4,1 м, 4,8 м, 5,5 м, 6,10 м; диаметр от 20 до 45 см.

Картон спичечный. Толщина 0,4 мм, формат 1170 мм, 955 мм.

Хлорат калия, ТУ 6-18-24-84.

Пиролюзит (марганцевая руда), ТУ 14-9-918-86.

Дисперсия ПВА. Д 51В.

Глинозем Г-0, Г-00.

Белила цинковые БЦОМ.

Бихромат калия технический.

Гофроящики №35 (555 х 380 х 304 мм) Т24С, №1000А (395 х 272 х 262 мм) Т23В.

Лента-скотч, 48/150/45 мм, 75/66/45 мм.

Бумага оберточная, 60 г/м2, формат 880 мм, марки Е, Д.

Клей мездровый марок КМ-1, КМВ.

Клей костный спичечный, ГОСТ 2067-93, марка К-2,5.

Декстрин кукурузный.

Краска офсетная.

Поролон ППУ эластичный на основе полиэфира GMT-2240, 8–30 мм.

Пленка полипропиленовая двуосноориентированная, 25 мкм, шир. 900 мм.

Сера молотая.

Аммофос марки А.Источник информации: fesko.net

Слово директору

Говорит директор фабрики Олег Даль:

– Пройдя по цехам, вы своими глазами увидели, сколько труда нужно вложить, чтобы получить такой, казалось бы, незначительный продукт, как коробок спичек. Может, он и не высокотехнологичный, как сейчас любят говорить, но в качестве товара первой необходимости актуальности не утрачивает. И вот недавний пример: сейчас мы все усилия вкладываем в производство охотничьих спичек, спрос на которые для нужд армии резко вырос. Мы являемся соисполнителями гособоронзаказа. В сухпайке наших бойцов среди прочего должны быть и такие спички, которые зажигаются и не тухнут даже в воде.

А это в прямом смысле слова штучный товар, процентов на 65 ручной труд и сейчас мы усиленно думаем на тему, каким образом в сжатые сроки нарастить темпы выпуска. Тут есть свои сложности, но мы решим эту задачу своими силами, поскольку, даже если задуматься о механизации и автоматизации процесса, по одному щелчку пальцев это не сделать, начиная со специального техзадания для машиностроительных производств. Стараемся оптимизировать каждую операцию.

Спички, так сказать, продукт исторический. Но мы стараемся идти в ногу со временем, и, если основная технология производства и использование изделия не меняются уже сотню лет, то с упаковкой можно работать, и мы успешно это делаем. Например, нанесение этикеток – используем самые актуальные дизайны, создаем новые и печатаем в собственном полиграфическом цехе.

Да, с экспортом сейчас все непросто. Прежде очень большую долю выручки предприятию давала продажа спичечной соломки за границу – мы поставляли ее на все континенты, кроме Австралии и Северной Америки. Помимо ряда очевидных запретов, намного сложнее стала и логистика тех экспортных поставок, которые еще возможны.

Понятно, что в нынешней ситуации едва ли приходится строить радужные планы и уверенно говорить о перспективах. Но то, что мы полностью сохранили коллектив, вовремя выплачиваем зарплату, можно считать достижением и одновременно планом на ближайшее будущее. Будем понемногу работать над возвращением на прежние рынки, искать новые. Короче говоря, поживем – увидим.

Текст и фото Максим Пирус