Трансформация пеллетных заводов

От автора

Уверен, что нашли рентабельный способ производства на пеллетном заводе сразу с длительными контрактами на реализацию по выгодной цене порошкового древесного угля – биочара. Думаю, всем, как и мне, понятна сложность ситуации простаивающих пеллетных заводов. Варианты с модернизацией и строительством котельных – это длительный процесс, и невозможно полностью (ввиду географии пеллетных заводов) обеспечить рентабельную реализацию древесных топливных гранул в качестве топлива для них. Поэтому предлагаемый нами способ представляется очень интересным вариантом использования пеллетных заводов частично для производства древесного угля без нарушения технологии и изменения оборудования для производства пеллет.

Четвертый пакет санкций Евросоюза разом «убил» российские пеллетные заводы. Почему это произошло? Причина банальна. Ведь производство древесных топливных гранул – классический случай нарушения краеугольного принципа любого бизнеса: «нельзя складывать все яйца в одну корзину».

Основной вид использования пеллет – в качестве топлива для получения тепловой или электрической энергии. Причем там, где это поддерживается государственными субсидиями, то есть за рубежом. Так что отрасль почти полностью была ориентирована на экспорт, и этот путь сегодня закрыт. Другой распространенный вариант их использования – как наполнителя туалетов домашних животных – не решит проблему, да и за пределами обсуждаемой темы. Поэтому с августа 2022 года российские производители пеллет (а это 276 заводов) лихорадочно ищут пути и способы обхода санкций с уверенностью, что «вода дырочку найдет». Недружественные страны тоже не дремлют, ужесточая наказания за нарушения санкций вплоть до уголовного для покупателей из этих стран. В общем, надежд на отмену «пеллетных» санкций в ближайшие годы нет.

Государственная помощь в открытии нового рынка для пеллет как топлива для угольных котельных определилась в целевом выделении 15 млрд руб. из запланированного 100-миллиардного кредита муниципальным объектам на модернизацию 60 каменноугольных и мазутных котельных под сжигание пеллет. Реализация этой программы рассчитана на два года с момента запуска.

После этого появилась уверенность, что повсеместного банкротства пеллетных предприятий удастся избежать. Конечно, несколько негативных показателей качества пеллет как топлива (по сравнению с каменным углем), а именно низкая удельная теплотворная способность на единицу массы, завышенные транспортные расходы и длительный срок хранения ввиду сезонности использования с неизбежным разрушением гранул, обусловят повышение себестоимости полученной энергии и, следовательно, рост платы за тепловую энергию для населения.

Нельзя не учитывать ежегодно возрастающую себестоимость производства пеллет из-за высокой энергоемкости производства. Продажа пеллет на экспорт (в 2022 году 2,02 млн т) сохраняла устойчивую рентабельность, в том числе из-за возмещения НДС (как экспортного товара) и субсидирования государством транспортных расходов на перевозку до границ или порта. Естественно, это отменится при использовании пеллет в отечественных модернизированных котельных. Причем цена их реализации как топлива в определенной мере будет определяться ценой каменного угля (7–9 тыс. руб. за тонну для разных сортов в 2023 году). В котельных, работающих на жидком топливе, использование пеллет, конечно, станет рентабельным.

Формирование цены продажи пеллет как топлива из-за диктата цены каменного угля потребует государственных дотаций. Очень простым и результативным для получения высокого дохода от работы пеллетных предприятий методом должна стать частичная или полная трансформация пеллетного предприятия в производство древесного угля разного назначения. Ведь на пеллетном заводе ничего не нужно менять в структуре использования основных видов оборудования и его работе (сушка древесной щепы, ее размол в опилки в молотковой дробилке и пеллетирование в прессе-грануляторе).

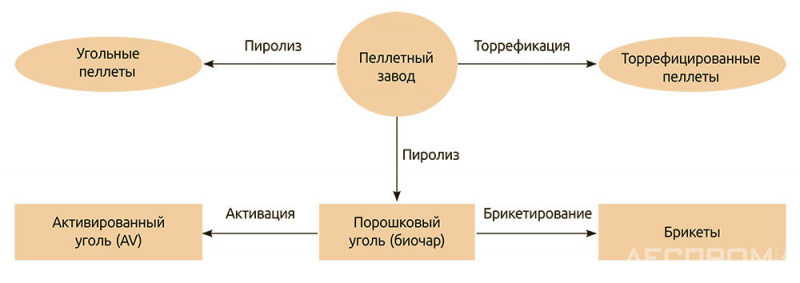

На любом пеллетном заводе можно выпускать несколько видов древесного угля (рис. 1), к которым относится порошковый (биочар), брикетированный уголь и пиролизованные пеллеты. Древесный порошок производится на установке непрерывного пиролиза из сухой щепы, отобранной после сушки в барабанной дробилке. Порошковый уголь можно активировать с помощью специальной установки-активатора при подаче в нее горячего – от 800°C – пара.

Из порошкового угля получают брикеты для приготовления пищи или переработки черного и цветного металла в металлургии, также его применяют в производстве кремния для полупроводников печатных плат. Может он выступать и биочаром – очень ценным удобрением для сельского хозяйства и кормовой добавкой.

В пользу частичного или полного превращения пеллетного производства в производство древесного угля говорит и структура стоимости, то есть цен, вышеперечисленных видов угольной товарной продукции (см. табл.).

Как подтверждение всего сказанного, уже заключен контракт на пять лет по продаже биочара в виде порошка по цене €400–460 с доставкой в порты Санкт-Петербурга и Выборга. Как дополнительный бонус для организации производства биочара – покупатель согласен оплачивать 50% стоимости дополнительного пиролизного оборудования на пеллетном заводе с последующим погашением расходов в течение пяти лет. Оборудование и проект модернизации пеллетного завода предоставляет Инновационный центр инжиниринга по переработке низкокачественной древесины, древесных отходов и биомассы дерева Санкт-Петербургского государственного лесотехнического университета.

Текст

Владимир Крылов, канд. техн. наук, зам. директора Инновационного центра СПбГЛТУ