Точная обрезка

или откуда ножи растут

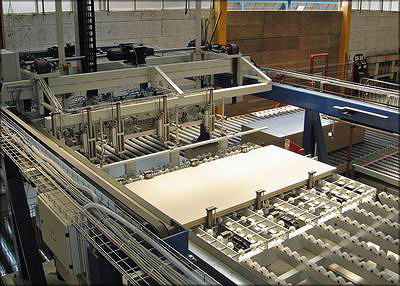

Уникальная технология компании Schelling - разумный и экономичный подход к процессу обрезки. Логистические решения движения стопы плитного материала от загрузки к раскрою и выгрузке позволяют добиваться необходимых объемов обработки.

На сегодняшний день существуют две технологии обрезки. Первая - черновая обрезка с последующей прифуговкой в формат. Точность ее невысока - +/- 5 мм. При необходимости дополнительных резов после прифуговки потребуется установка дополнительного оборудования. Вторая технология - чистовой пакетный раскрой в формат. В обоих случаях время на обработку единицы продукции затрачивается приблизительно равное. Однако если первая технология подразумевает только раскрой в формат, то технология Schelling дает возможность дополнительного раскроя на детали с высокой точностью 0,1-0,2 мм, что очень важно при производстве ламинированной фанеры. При этом разработаны решения для обрезки холодной и горячей фанеры, с большими и малыми свесами.

Первая технология широко используется такими брендами, как CREMONA, Hashimoto, RAUTE, Plymac и другими, альтернатива второй - линиям Schelling - сегодня фактически отсутствует. В странах Европы есть еще и Anton, однако у этого производителя в России нет ни представительства, ни сервисной службы. Для относительно небольших предприятий подойдет один станок с возможностью обратного реза. Для фанерных комбинатов с высокой производительностью необходима угловая установка, в которой используются два станка. Суть угловой установки сводится к тому, что на одном агрегате делаются резы в одной плоскости, а на втором - в другой. Логистические решения движения стопы плитного материала от загрузки к раскрою и выгрузке позволяют добиваться необходимых объемов обработки. Одновременно на линии может находиться до шести стоп фанеры.

Характерно, что ряд финских изготовителей фанеры отказались от использования первой технологии в пользу второй, несмотря на то что в Финляндии есть собственные производители режущего оборудования, а значит, не возникает затруднений с запчастями и своевременным сервисным обслуживанием. Тем не менее примерно 30% произведенной в Финляндии фанеры обрезается на линиях Schelling.

Первая технология широко используется такими брендами, как CREMONA, Hashimoto, RAUTE, Plymac и другими, альтернатива второй - линиям Schelling - сегодня фактически отсутствует. В странах Европы есть еще и Anton, однако у этого производителя в России нет ни представительства, ни сервисной службы. Для относительно небольших предприятий подойдет один станок с возможностью обратного реза. Для фанерных комбинатов с высокой производительностью необходима угловая установка, в которой используются два станка. Суть угловой установки сводится к тому, что на одном агрегате делаются резы в одной плоскости, а на втором - в другой. Логистические решения движения стопы плитного материала от загрузки к раскрою и выгрузке позволяют добиваться необходимых объемов обработки. Одновременно на линии может находиться до шести стоп фанеры.

Характерно, что ряд финских изготовителей фанеры отказались от использования первой технологии в пользу второй, несмотря на то что в Финляндии есть собственные производители режущего оборудования, а значит, не возникает затруднений с запчастями и своевременным сервисным обслуживанием. Тем не менее примерно 30% произведенной в Финляндии фанеры обрезается на линиях Schelling.

Точность расчета при проектировании

Точный расчет в проектировании всегда позволяет избежать неоправданных расходов. Грамотно просчитанный проект при условии четкого понимания последовательности и сути работы станка позволяет отсечь лишние элементы конструкции и вместе с тем решать все необходимые производственные задачи. В целом технологический процесс включает следующие операции: загрузку, форматную обрезку, выгрузку.

При проектировании линии для этапа загрузки следует учесть следующее. Во-первых, недопустимо грузить пачки с погрузчика напрямую, поскольку это может привести к порче или поломке станка; требуется точная карта загрузки и технология загрузки/выгрузки в зависимости от номенклатуры заказа, то есть возможность раскроя не пачки целиком, а только ее части (после отработки пачка должна быть временно убрана со стола для раскроя другой пачки; этим же принципом должна руководствоваться технологическая схема выгрузки для обеспечения формирования заказов из разных типов плит непосредственно после раскроя, тем самым исключается необходимость проектирования буферных зон для формирования заказа).

Во-вторых, необходимо четко знать температуру фанерного листа на входе в станок. Для загрузки используются вакуумные присоски, и температура влияет на выбор именно того типа присоски, который сможет оптимально работать при данных нагрузках. Выбор вакуумного погрузчика определяется также качеством и чистотой фанерного листа. В некоторых случаях требуется использовать не вакуумную загрузку, а сталкивающее устройство, которое оказывает немалое влияние на производительность всей линии (присоски являются расходным материалом и требуют периодической замены; сталкивающее устройство позволяет избежать неоправданных затрат при сервисном обслуживании).

Для операции форматной обрезки важно знать все возможные карты кроя, размеры минимальной детали. При больших температурах ламинированной фанеры верхний лист в пачке может начать крутиться. Для предотвращения этого по желанию заказчика устанавливается специальное прижимное устройство.

Для операции форматной обрезки важно знать все возможные карты кроя, размеры минимальной детали. При больших температурах ламинированной фанеры верхний лист в пачке может начать крутиться. Для предотвращения этого по желанию заказчика устанавливается специальное прижимное устройство.

При проектировании линии форматной обрезки правильно прописанные требования к станку позволят избежать множества проблем, а главное - лишних материальных и моральных затрат. Немаловажно и то, смогут ли специалисты после истечения гарантийного срока после консультаций с сервисной службой поставщика самостоятельно осуществлять текущий ремонт и замену запчастей.

После шефмонтажа, пусконаладки и обучения операторов ваши сотрудники должны уметь самостоятельно включать, настраивать линию, работать на ней и осуществлять необходимое ежедневное техническое обслуживание.

При проектировании линии для этапа загрузки следует учесть следующее. Во-первых, недопустимо грузить пачки с погрузчика напрямую, поскольку это может привести к порче или поломке станка; требуется точная карта загрузки и технология загрузки/выгрузки в зависимости от номенклатуры заказа, то есть возможность раскроя не пачки целиком, а только ее части (после отработки пачка должна быть временно убрана со стола для раскроя другой пачки; этим же принципом должна руководствоваться технологическая схема выгрузки для обеспечения формирования заказов из разных типов плит непосредственно после раскроя, тем самым исключается необходимость проектирования буферных зон для формирования заказа).

Во-вторых, необходимо четко знать температуру фанерного листа на входе в станок. Для загрузки используются вакуумные присоски, и температура влияет на выбор именно того типа присоски, который сможет оптимально работать при данных нагрузках. Выбор вакуумного погрузчика определяется также качеством и чистотой фанерного листа. В некоторых случаях требуется использовать не вакуумную загрузку, а сталкивающее устройство, которое оказывает немалое влияние на производительность всей линии (присоски являются расходным материалом и требуют периодической замены; сталкивающее устройство позволяет избежать неоправданных затрат при сервисном обслуживании).

При проектировании линии форматной обрезки правильно прописанные требования к станку позволят избежать множества проблем, а главное - лишних материальных и моральных затрат. Немаловажно и то, смогут ли специалисты после истечения гарантийного срока после консультаций с сервисной службой поставщика самостоятельно осуществлять текущий ремонт и замену запчастей.

После шефмонтажа, пусконаладки и обучения операторов ваши сотрудники должны уметь самостоятельно включать, настраивать линию, работать на ней и осуществлять необходимое ежедневное техническое обслуживание.

Михаил КОРОБЕЙНИК,

отдел маркетинга Schelling AWB

отдел маркетинга Schelling AWB