Пилы ленточные делительные

Классификация, сервис и эксплуатация

Лесопильным и деревообрабатывающим предприятиям сегодня стало сложнее правильно выбирать ленточные делительные пилы в связи с уходом с российского рынка ведущих мировых производителей стали и режущих инструментов. В статье предлагаются рекомендации по выбору ленточных делительных пил и основные правила их эксплуатации.

Ленточные пилы для продольного деления досок, сухих заготовок на столярных и делительных станках изготовляются в России по ГОСТ 6532–77, а для распиливания брусьев – по ГОСТ 10670–77. Пилы продаются в рулонах длиной 4000–11700 мм. Материалом обычно служит хромованадиевая сталь 9ХФ, твердость таких пил 40–47,5 НRC.

Ленточные пилы, изготовленные, например, из импортной стали C75r1, характеризуются твердостью 41–45 HRC.

Компания Uddeholm производит для пил клейменое ленточное полотно больше 10 градаций качества. Лучшие образцы ленты изготовлены из стали повышенного качества и отличаются точной геометрией, что позволяет увеличить ресурс пил на 20–25%. Пользуясь этой маркой, некоторые продавцы поставляют на российский рынок ленточные пилы из ленты среднего или низкого качества, которые продают по максимальной цене. Кроме того, предлагается большое количество ленточных пил, изготовленных неизвестными прежде компаниями, в основном из Юго-Восточной Азии, что требует более внимательного подхода к выбору продукции.

Конструкция и классификация ленточных пил

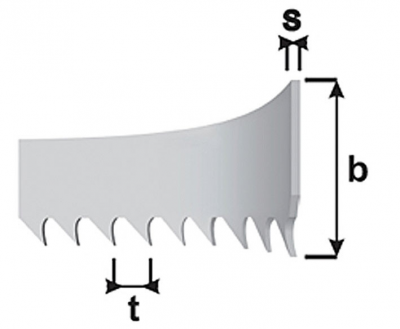

Ленточная пила представляет собой полотно с зубчатой кромкой, соединенное концами в непрерывную ленту. Полотно характеризуется толщиной S, шириной b и длиной L.

Выбор толщины ленточной пилы обусловлен возникающими в полотне при работе напряжениями: от центробежных сил, изгиба на шкивах, усилий натяжения; сил сопротивления резанию; нагрева полотна в зоне резания; наклона шкивов и т. п.

С уменьшением толщины ленточной пилы сокращаются отходы древесины в опилки за счет уменьшения ширины пропила, однако при этом повышается вероятность потери устойчивости пилы в работе.

Все ленточные делительные пилы можно подразделить на два класса (группы): пилы, изготовленные из высококачественной углеродистой стали С75r1 (или ее аналогов) с шириной полотна 25–60 мм (узкие пилы) и пилы из легированной стали С75r1 с шириной ленты 60–125 мм (широкие пилы), оснащенные в том числе зубьями из стеллита или твердого сплава.

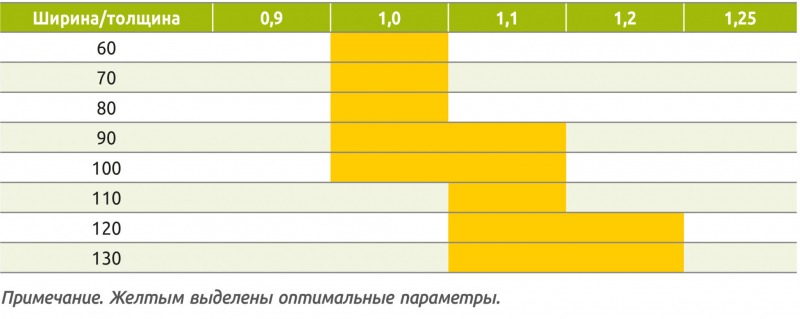

Узкие ленточные делительные пилы отличаются весьма широкой номенклатурой, но обычно варианты можно свести к общим основным показателям (табл. 1).

Полотна с постоянной твердостью (до 48 HRC) по всей ширине хорошо работают на шкивах небольшого диаметра (400–600 мм), так как отличаются высоким коэффициентом наработки до разрушения от усталости при изгибе. Однако незакаленные зубья быстро затупляются.

Полотна с гибким телом и твердым зубом производятся из материалов с повышенным содержанием углерода, что позволяет закалить зуб до 65 HRC. Такого типа полотна можно перетачивать много раз. Закалке подвергается обычно только верхняя половина зубьев, поэтому тело пилы довольно гибкое. В этом их преимущество. Твердость тела пилы 30–33 HRC. Это универсальные полотна. Полотна, закаленные по всей ширине, – наиболее технологически продвинутый и сложный в производстве тип ленточного полотна из углеродистой стали. Полотна подвергаются закалке в растянутом состоянии, их твердость 53–54 HRC. Высокая твердость зуба – до 63–65 HRC обеспечивает хорошую сопротивляемость затуплению (повышается его стойкость), а повышенная жесткость полотен позволяет пилить на больших подачах, однако их нельзя использовать на пилах со шкивами диаметром менее 500 мм, а также в станках с многосекционными головками.

Биметаллические полотна редко используются на деревообрабатывающих станках из-за очень высокой стоимости, хотя они показывают себя лучше полотен из углеродистой стали.

Все подобные ленточные пилы адаптированы под станки основных производителей ленточно-делительных станков: Carpenter, HighPoint (HP), Italmac, Beaver, Griggio, Quadrо. В России такие пилы почти не производятся.

Шаг зубьев – это один из важнейших параметров пил, характеризующий расстояние между верхними точками соседних зубьев.

При шаге 19 мм требуется повышенная мощность двигателя, не менее 11 кВт, и уменьшенная скорость подачи. Пилы с таким шагом устойчивы при работе с твердыми породами и высоте пропила больше 600 мм. Шаг 22 мм – универсальный, пилы с таким шагом предназначены для работы с разными породами в разном состоянии.

Шаг 25,4 мм используется на пилах шириной 50–54 мм при работе на больших скоростях подачи с любой древесиной. Широкая межзубная пазуха позволяет выносить из пропила большее количество опилок за единицу времени, чем узкая.

Шаг зубьев – величина постоянная. При переточке пилы необходимо стремиться сохранить шаг неизменным. Погрешность даже 0,1 мм недопустима. Например, на пиле длиной 4020 мм при шаге 22 мм 183 зуба, и ошибка 0,1 мм даст погрешность размера 18 мм. С каждой последующей переточкой ошибка будет увеличиваться.

Широкие делительные ленточные пилы, кроме ширины ленты, характеризуются формой профиля, шагом, высотой зуба и дополнительным оснащением режущего элемента (зуба).

Широкие ленточные пилы с плющеным зубом и специфическим профилем в основании зуба, так называемым стружколом, (рис. 3, а) применяются в основном для деления сухого пиломатериала на погонажном производстве и производстве мебельного щита. Использование ленточных пил с плющеным зубом оправдано при слабом оснащении заточного участка деревообрабатывающего предприятия.

Зуб пилы со стружколом, или, как его еще называют, «скандинавский зуб», (рис. 3, б) предназначен для измельчения стружки в межзубной впадине, которое позволяет уменьшить нагрев пилы в пропиле и повысить ее стойкость, а также повысить качество пропила и увеличить срок службы режущего инструмента.

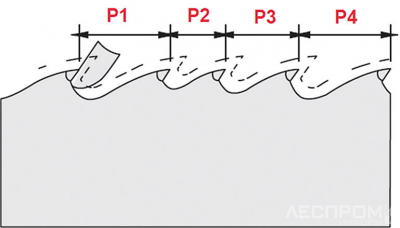

Ленточные пилы с варьированным (разным) шагом зубьев (рис. 3, в) незаменимы на столярном производстве при борьбе за качество распиливаемого материала на делительном ленточно-пильном станке. Варьированный шаг в этом случае способствует снижению амплитудных вибраций в пропиле и повышению качества поверхности распиливаемого материала. Ниже изображен профиль такой ленточной пилы (рис. 4).

Стойкость ленточных пил с напаянными стеллитом зубьями (рис. 3, г) в 2–5 раз выше стойкости пил с плющеным зубом.

Ленточные пилы с напайными HW-зубьями (рис. 3, д) – новое слово в раскрое заготовок из древесины ленточными делительными пилами. От заточки до заточки такие пилы работают до 40 часов.

Общие рекомендации по выбору полотен ленточных пил

Перед покупкой ленточной пилы для станка следует внимательно ознакомиться с его инструкцией. В ней указываются оптимальные параметры полотна для установки. Помимо этого, важно заранее определить объем переработки пиломатериалов; частоту использования пил; тип и агрегатное состояние обрабатываемых материалов (древесина сухая, сырая или мороженая); параметры ленточного полотна.

Если подобрать инструмент в соответствии с указанными требованиями, он прослужит максимально долго без ремонта и не потребует частой заточки.

Ленточные пилы поставляются либо в рулоне, либо в виде кольца. Если на предприятии нет сварочного оборудования, нужно покупать готовые пилы, сваренные в кольцо. Развернутая длина пильной ленты, отрубленной от рулона для сварки в замкнутую ленту, определяется по формуле

L = πD + 2Lш,

где D – диаметр колеса (шкива), мм; Lш – расстояние между шкивами ленточно-пильного станка, мм.

Рекомендованная толщина пильной ленты рассчитывается по формуле, мм:

S = (001,0–0007,0)D,

где D – диаметр шкива ленточно-пильного станка, мм.

Рекомендованная расчетная ширина пилы (без учета высоты зуба) равна ширине обода колеса станка плюс 3–5 мм.

Для распиловки мягких пород древесины при небольшой высоте пропила и хорошем оснащении пилоточной мастерской целесообразно использовать тонкие пилы. Для распиловки твердых пород, мерзлой или сучковатой древесины лучше применять толстые пилы.

Межзубная впадина должна быть такой, чтобы в ней помещались опилки, срезанные зубом. Отношение свободного объема опилок к срезанному слою составляет 3:1 для сухой твердой древесины и 6:1 для мягкой свежей древесины.

Для разведенных зубьев широких пил толщиной 1 мм рекомендуются следующие передние углы:

Распиливаемые породы Угол, град

| Твердолиственные | 12–20 |

| Хвойные | |

| (кроме лиственницы) | 20–25 |

| Мягколиственные | 25–35 |

Если тело пилы тоньше, выбирают углы меньше, а если толще – больше.

Для плющенных и стеллитированных зубьев передний угол необходимо выбирать на 1–3 градуса больше, чем для разведенных. Чем выше скорость подачи, тем больше должен быть передний угол для всех материалов:

Скорость подачи, м/мин Угол, град

| До 8 | 15 |

| 8–30 | 20 |

| 30–50 | 25 |

| 50–60 | 30 |

| 60–80 | 35 |

Подготовка пилы к работе

При подготовке пилы к работе в общем случае выполняются следующие технологические операции:

- расконсервирование новой пилы, удаление с поверхности древесной смолы, налипших опилок, пыли;

- формирование замкнутой пильной ленты методом сварки концов;

- вальцевание пильной ленты (средней зоны и задней кромки) для обеспечения надежного положения ленты на шкивах и уменьшения силы натяжения;

- правка пильного полотна;

- визуальное обследование пильной ленты, снятой со станка, с целью обнаружения микротрещин и выкрашивания материала режущих кромок;

- проверка уширения зубьев, оснащения зубьев стеллитом;

- заточка пилы с удалением слоя металла в межзубной впадине для ликвидации усталостных трещин;

- прифуговка зубьев боковая и режущих кромок;

- релаксации усталостных напряжений – суточный перерыв в работе пилы;

- ремонт пилы, насечка и напайка зубьев.

При установке ленточных пил в станок рекомендуется соблюдать следующие правила: режущая кромка пилы должна выступать за край шкива на высоту зуба; лента должна двигаться без смещений по поверхности шкивов за счет наклона и разворота верхнего шкива; усилие натяжения ленты на шкивах устанавливается в зависимости от толщины и ширины с учетом среднего напряжения нормально натянутой широкой делительной пилы 50–60 Н/ мм2, узкой пилы – 30–40 Н/ мм2; зазор между поверхностью пилы и направляющими должен быть не больше 0,10–0,15 мм; для предотвращения выброса ленты с колес при случайном обрыве необходимы ограждения и улавливающие автоматические устройства.

Порядок заточки пилы

- Не превышать допустимое время работы ленточной пилы (2–40 ч) до замены.

- Перед заточкой дать пиле отдохнуть 3–5 ч.

- Полотно очистить и проверить на наличие повреждений (трещин, сколов, обрывов зубьев).

- Проконтролировать и при необходимости отрегулировать натяжение пилы.

- Проконтролировать и при необходимости откорректировать стрелу прогиба пилы.

- Отрихтовать полотно пилы.

- Заточить/расплющить/стелитировать/развести пилу.

- Вывесить пилу вертикально в соответствии с радиусом шкива станка на 12–24 ч до следующего применения.

Причины появления трещин или разрыва пилы

- пила перегружена на режущей кромке зубьев (не оптимальный выбор режимов резания);

- недостаточный или слишком большой передний угол зубьев;

- недостаточное или слишком большое уширение зубьев;

- зубья разведены на всю высоту;

- неодинаковая глубина межзубных впадин;

- очень высокие зубья (высота зуба больше 0,35 шага зубьев);

- очень маленький радиус кривизны межзубной впадины;

- объем межзубной впадины меньше рекомендуемого;

- толщина ленточной пилы превышает оптимальную;

- твердость стали пилы превышает рекомендуемую;

- некорректная вальцовка пилы;

- сильное биение колес станка;

- заточка и профилирование пилы выполняются крупнозернистым кругом без «выхаживания» профиля;

- изношенные обода колес станка или попадание/налипание опилок между ленточными пилами и ободами колес.

Вальцевание ленточных пил

Для повышения поперечной жесткости ленточные пилы шириной более 60 мм вальцуют – прокатывают среднюю часть (по ширине) пилы между двумя прижатыми друг к другу роликами вальцовочного станка (ПВ20, ПВ23, ПВ35 и др.).

Один способ вальцевания используют при выпуклых (бочкообразных) колесах ленточно-пильного станка. Сначала пилу вальцуют по следу, проходящему по средней линии ширины ленты. Затем, отступая от него 10–15 мм поочередно к обеим кромкам, делают новые проходы, постепенно уменьшая давление роликов. Последние проходы должны выполняться в 15–20 мм от задней кромки и линии впадин зубьев.

Другой способ – вальцевание пилы на конус. Пилу устанавливают на станок, имеющий наклон верхнего выпуклого колеса вперед на 10–20 минут. Сначала вальцуют пилу по следу, расположенному на расстоянии 15–20 мм от линии впадин. Затем делают проходы, следы которых отстоят друг от друга на 10–15 мм. Давление роликов по мере приближения к задней кромке пилы постепенно уменьшают. Расстояние между осями симметрии вальцевания должно быть около 10 мм. В некоторых случаях наносится дополнительный след, смещенный к задней кромке полотна. При нечетном количестве симметричных следов пилу вальцуют в два приема. Сначала с внутренней стороны. Для этого пилу надевают на верхние ролики верстака и с помощью вальцовочного станка наносят все симметричные следы. Нижняя ветвь пилы при этом скользит по наковальне и поверочной плите. Затем пилу надевают на нижние ролики верстака и снова наносят следы вальцевания по заданной схеме. Следы должны попадать один в другой.

Правильность вальцевания контролируется по поперечному искривлению (стреле прогиба на ширине ленты) специальным шаблоном. Стрела прогиба нормально провальцованной пилы составляет для цилиндрических шкивов станка 0,15–0,3 мм, для бочкообразных 0,4–0,6 мм (бóльшие значения относятся к более тонким и широким пилам).

После вальцевания проводится контроль напряженного состояния пилы. Если стрела прогиба меньше нормативной, то пилу снова вальцуют при давлении не более 2 МПа по следам вблизи оси симметрии полотна, если стрела прогиба больше нормативной, то наносят два следа на расстоянии около 10 мм от задней кромки и линии впадин зубьев. Давление 2 МПа.

Текст Владимир Падерин